貨車變速箱運行故障在線振動診斷系統設計與研究

王文琴

(中國重汽集團大同齒輪有限公司, 山西 大同 037000)

引言

隨著現在貨運速度的加快,越來越多的貨運汽車開始承載著長途地區的貨物運輸。其中,貨車中的變速箱起著傳遞動力的重要作用。但是,因其工作條件的限制,使其受到巨大磨損,變速箱極易發生大量故障。由于變速箱出現故障后,其往往需要大量的維修時間,這對于某些使用者來說是不易接受的,因此,變速箱的維護至關重要,因為他是一個貨車的重要組成部分。狀態監測是一種已經可以規模化普及的技術。已被用來查找狀態變速箱和初步階段的故障預測,以防止故障。從而有助于降低維護成本和故障造成的停機時間。

1 貨車變速箱運行故障在線振動診斷系統設計可行性

齒輪在極端條件下運行,其軸承易受齒輪箱故障的影響,如潤滑不良,扭矩大,容易出現裝配問題。在極端壓力下,還會產生表面缺陷,進而導致齒斷裂[1]。在貨車上常見的案例包括:齒輪由于運行過程中負荷過大,使其在斜齒輪中發生齒蝕是造成齒輪斷齒的常見原因。操作條件如扭矩過大,潤滑不良和安裝問題均會改變齒輪的行為。這將導致嚙合的減少,而剛度變化可以從振動信號中感知。由于缺少網眼剛度信息的觀察,可以將減少的嚙合用模擬齒輪表面點蝕引起的剛度振動信號來表示。以往研究提出了一個齒輪軸承聯軸器動力學模型,用于分析齒輪的故障診斷,討論了故障對頻域的影響。由周期性脈沖組成的振動信號被分析以預測裂紋的增長,網格剛度的值在小齒輪中存在從0%到80%的裂紋水平信號,采用解析模型生成。因此,了解輪齒裂紋對狀態監測十分重要,我們通過分析故障齒輪嚙合剛度變化的振動信號進行信號的采集與檢測。

而對于軸承來講,由于軸承預計工況條件為:將平穩運行并抵抗機器產生的瞬時和重負載。而在實際運行與操作過程中,在內圈,外圈或滾動體上發生的缺陷則是軸承中常見的故障。軸承中的故障可能會導致系統的其他部件發生故障。故障中的缺陷外圈、內圈或滾動體在進入時接觸另一個表面引起沖擊,脈沖發生在一個特定的頻率。之前的一些研究已經在軸承中引起局部缺陷和單點缺陷等缺陷模擬,獲得振動信號,并將仿真結果與實驗結果進行比較,結果是軸承易受局部缺陷的影響。故障診斷是在貨車變速箱上進行的所采集的振動信號通過振動分析和高分類效率被獲得。

振動分析是狀態監測中常用的方法之一。振動分析是檢測故障并對齒輪進行故障診斷的有效方法,隨著系統的變化會產生振動特征的變化。通過對振動和磨損碎片的分析,發現之間的相關性。O.Tangasawi等人的研究表明:振動分析可以提供可靠和快速診斷信息,但是不能提供磨損率的信息[2]。

振動監測包括采集數據,處理數據和決策提出維護方法。振動數據可以從通過安裝固定在齒輪箱上的一個加速度計中獲取。時域、頻域因為其是波形數據,所以可以對振動數據進行分析。

2 貨車變速箱運行故障在線振動診斷方法

在以往的研究工作中,很多學者使用的測試裝置對齒輪箱進行了狀態監測。本文對實際車輛變速箱進行振動分析的可行性進行了檢驗。與實驗室條件不同,現實世界的條件并不理想,而且可能涉及很多復雜性。壓電加速度計安裝在變速箱上,獲得了不同變速箱條件下的殼體振動數據,并利用時域和頻域分析進行故障診斷[3]。峰值、均方根、波峰系數、峰度、偏度、標準誤差、krms(均方根值×峰度)和方差從時域波形中提取并訓練決策樹算法。利用時域數據對傅立葉變換進行頻域分析。頻率域被分成相等大小的段和波形下的區域。從每個段中提取代表所使用的特性。訓練決策樹作為一種提高效率的方法,提升了以前曾進行過在線狀態監測的研究工作。使用LabVIEW的渦輪變速箱。這項研究工作涵蓋了使用windows程序,采用上述技術可以獲取、處理和預測貨車最有效的變速箱狀況。

3 貨車變速箱運行故障在線振動診斷系統軟硬件

為了對變速箱進行實時測試,需要對所采集的數據進行處理。隨著高性能便攜式計算機和微處理器的出現,對系統的實時監控已經成為可能。采用微處理器和觸摸屏接口的便攜式系統提出了一種電機狀態監測的方法。MATLAB和LabVIEW等軟件已用于在線狀態監測。同樣,本文采用LabVIEW軟件用于建立齒輪箱故障診斷系統[4]。

軟件設計當中使用提取的特征建立分類模型。神經網絡,支持向量機和許多其他的分類作為分類算法。雖然神經網絡和支持向量機提供了更高的效率,但是高度復雜性和運算時間較長等局限著其發展[5]。所以,決策樹是首選的分類算法,因為其與其他分類器相比更容易理解。決策樹算法具有更高的效率和更少的計算時間,采用決策樹算法自動生成規則集。

由于各種故障的影響,變速箱的維修一直很重要。變速箱在任何時候都容易發生故障,因此,變速箱的連續監測十分必要。獲得的振動信號必須是瞬間分析預測齒輪箱的狀況。專家們很難分析實時預測結果。因此,計算機可以用來診斷自動化故障。并且其功能強大,可以在1 s內完成許多任務。因此,在線狀態監測系統是通過提供用戶界面,傳感器立即進行處理,以預測狀態。Windows程序是用Visual C++作為開發#[6]如圖1所示。Windows程序具有從中獲取振動數據的能力。加速度計安裝在變速箱殼體底部表面(如圖2所示),并使用表1所示的4種技術中最有效的技術執行自動故障診斷。

圖1 振動檢測人機交互界面

程序具有執行測試所需的下列輸入參數操作。輸入參數是所選擇的齒輪以及車輛驅動的速度、必須獲取數據的持續時間。應用程序有一個接口用戶可以輸入上面的數據并開始測試。一旦用戶開始測試,則應用程序啟動數據采集,并處理數據以提供預測。無任何用戶干預的變速箱狀況。因此,故障檢測的過程可以自動化。

Windows函數具有以下功能。

1)檢查傳感器連接到電腦。

2)獲取數據的加速度為指定的秒數,顯示數據作為信號圖(如圖1所示)。

使用最有效的(在表1中所示)技術預測齒輪箱狀況,從而促進實時監控。

圖2 安裝在變速箱殼體底部表面的加速計

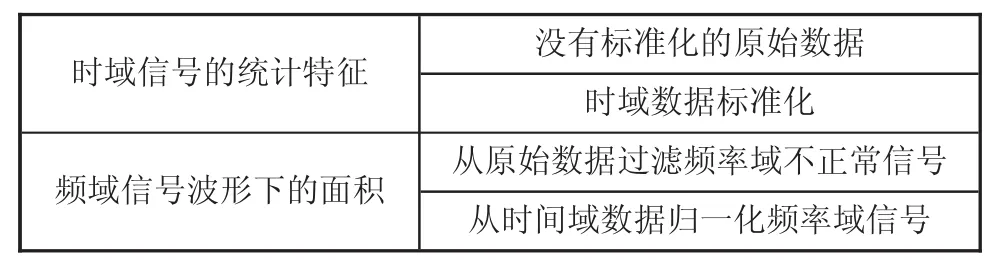

表1 用于分析的技術

4 結語

變速箱是貨運汽車將動力以各種速度比從發動機傳遞給貨車車輪的重要設備。本文設計的貨車變速箱運行故障在線振動診斷系統,可以很好地利用振動技術對變速箱進行故障診斷。這項研究可以進一步利用先進的技術,如去噪、大數據融合、聲學傳感器等,以提高診斷結果的準確性。將這些新型的智能連續的狀態監測技術應用在貨車變速箱將使得變速箱的診斷維護具有更大的優勢。

[1]劉娟.貨車變速箱振動故障分析與診斷 [J].河北農機,2017(10):69-71.

[2]曹智.貨車變速箱故障診斷[J].佳木斯職業學院學報,2016(3):495.

[3]聶建華,楊振.基于廣義多重分形維數算法的貨車變速箱故障診斷研究[J].工業控制計算機,2014,27(12):51-52;55.

[4]孫慧然.C4.5算法在貨車變速箱故障診斷中的應用[J].知識經濟,2012(24):89-90.

[5]王建.TEREX3307礦用貨車變速箱故障診斷及維修探討[J].礦山機械,2007(11):67-69.

[6]RajaV.Pulikollu,Nathan Bolander,Sandeep Vijayakar,et.al.Analytical Modeling and Performance Prediction of Remanufactured Gearbox Components[M].Berlin:Springer International Publishing,2013.