基于動態應變評復合材料修復結構性能

姜鑫,徐建新,祝俊

(南京航空航天大學 機電學院,江蘇 南京 2100116)

0 引言

復合材料具有眾多優點,已被廣泛地應用于航空航天、船舶、建筑、車輛制造等行業中。復合材料在生產和使用過程中會產生廢品和損壞品,評估損壞程度并嘗試修復也是運用復合材料重要的一個環節。

復合材料層合板損壞形式主要包括纖維斷裂,基體開裂以及層間分層。損傷層合板的性能會受到巨大影響,這些都要求對層合板損傷有足夠的重視。國內外損傷檢測方法也得到了快速發展。Ahmed A. Fahim 等人[1]基于超聲傳播的方法在建立復合材料層合板模型后,采用固有頻率作為結構損傷識別的參數;Mei-po Ho等人[2]使用嵌入式光纖光柵傳感器對不對稱形狀記憶合金鋼筋復合結構進行監測;M.A. Caminero等人[3]利用數字圖像來監測和分析含開孔膠接修復的復合材料層合板;顧培英和陳厚群等人[4]提出了一種基于應變模態差分的損傷檢測方法,這種方法可以直接根據損傷后的數據,對損傷進行定位分析,但是如果沒有其他的數據,這種方法是不能對損傷進行定量分析的。

在損傷存在的同時,層合板的修復方法也相當重要,會直接影響修復后層合板的性能。膠接修理法既可以保證修補后足夠的強度,還能保持光滑表面,特別適用于外部蒙皮以及壁板層合板的修補[5]。如何評價修復后的材料性能也是重要的一環。本文采用基于動態應變的方法進行測量,比較修復前后板料性能的變化。應變是指在一定標距范圍單位長度的變化率。根據測試方法的不同,又可以分為靜態應變和動態應變。若被測物體在測量時處于靜止狀態則為靜態應變,若被測物體在測量時受到的力處于動態則為動態應變。由于復合材料在生產和使用過程中,尤其是飛機的零部件,基本處于振動狀態,所以分析材料的應變變化就要使用動態應變。動態應變的產生有兩個方面的原因:1) 材料本身處于運動狀態,2) 材料在測量時所受到的力是動態變化的。

實驗為基于動態應變所完成的,所以原始板料的信號也必須是動態的,為了后期所做實驗的便利性,也為了所得數據更具有代表性,所以目標是簡諧周期性應變。由信號源來產生正弦信號,并通過激振器將正弦信號加載在板料上。由于受損部位的剛度發生變化,會導致該部位力學性能也會發生變化產生動態應變的突變,又由于信號源是正弦波,所以相當于在被測部位產生了載流波。然后通過PVDF應變片采集信號,通過電荷放大器放大后輸入信號采集卡進行信號處理,得到需要的動態應變數據。在測量中為了得到更加精確的結果,不再使用電阻應變片,而是使用更加先進的PVDF壓電薄膜應變片,其有結構簡單、響應速率快、后端的處理電路簡單等優點。

1 損傷復合材料層合板動態應變的測量

1.1 試驗原理

動態應變測量就是為了得到材料應變隨時間變化的過程,因此測量系統中需要穩定的振源,PVDF壓電片(用來感受材料應力的變化),放大器,數據記錄裝置。振源產生穩定震動,傳遞給材料,材料發生應力變化,應變計收集變化,將信號再傳遞給電腦進行數據記錄,得到了材料在某一穩定頻率振動下應力應變的變化規律。

板料表面與PVDF應變片相粘接,動態應變波形是通過粘結的膠層來傳遞的,因為膠層很薄,應變片能夠充分感受到結構的應變情況,同時反映結構的應變。做動態應變測量時,動態應變的頻率一般都遠低于被測動態應變最大頻率,應變片就能夠很好地感受并反映結構的應變。

因為應變片通過電荷變化得到的電流或電壓信號十分微弱,難以識別,所以需要放大器進行不失真放大。通過以上的措施,就能得到較為準確的信號。

1.2 試驗方法與數據處理

試樣:鋪層形式為(0°/90°)s,各層厚度均為0.25mm。層合板各材料參數為,尺寸長×寬×高: 550mm×80mm×1mm,密度:1 600kg/m3,彈性模量:EX=108GPa,EY=EZ=10.3GPa,泊松比:PRXY=PRYZ=0.28,PRXZ=0.01,剪切模量:GXY=GXZ=GYZ=7.17GPa。損傷孔徑分別為D5mm,D10mm,D15mm, 每個小孔在板料上的位置保證相同,每個孔距離激振器固定孔15cm。

實驗儀器:KDJ-2型號激振器一臺、KD5007電荷放大器一臺、KD5602B掃頻信號源一臺、PCI-E9757采集卡一張、30 um×20 mmPVDF壓電薄膜、導線、碳纖維復合材料層合板。

將PVDF壓電片粘在孔左側3 mm處,再將板料放在試驗臺上,如圖1所示。

圖1 試驗平臺

信號源將一定頻率的正弦信號傳遞給激振器,激振器將信號變為振動傳遞給板料,使之產生振動從而產生動態應變。振動也會傳遞到PVDF壓電薄膜貼上引起壓電信號的變化,再將信號傳遞到電荷放大器上,最后通過采集卡把PVDF壓電薄膜上的數據采集下來。

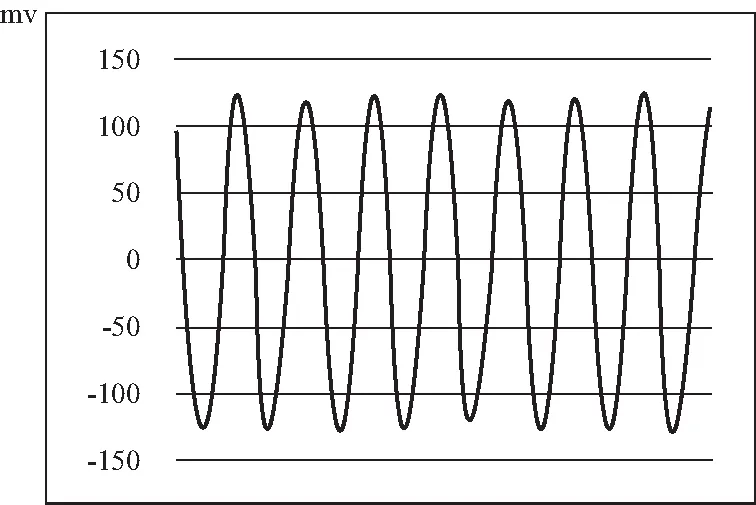

實驗時通過掃頻激振的方式大致確定了復合材料層合板的固有四階頻率分別為48Hz、80Hz、210Hz、450Hz。實驗分別采集D5mm,D10mm,D15mm損傷孔徑的層合板在不同頻率下損傷應變數據,擬合成應變波形,這里只列出了D10mm損傷孔徑的應變波形,如圖2-圖5所示。

圖2 48 Hz下D10 mm損傷應變波形

圖3 80 Hz下D10 mm損傷應變波形

圖4 190 Hz下D10 mm損傷應變波形

圖5 450 Hz下D10 mm損傷應變波形

不同損傷程度的復合材料層合板在不同激勵頻率下對應的最大應變幅值如表1所示。

表1 損傷動態應變波形幅值表

圖6 損傷動態應變波形幅值圖

由表1和圖8數據分析可知,當復合材料層合板發生損傷時,其剛度會降低。剛度降低的最直接的影響就是在其受同等力的情況下應變會增大。損傷較小的時候應變隨頻率增大的變化幅度并不明顯,在D5 mm損傷情況下,450 Hz振動頻率對應的動態應變幅值比48 Hz振動頻率增大了6倍左右;而當損傷較大時,頻率越高,應變變化幅度越大,在D15 mm損傷情況下,450 Hz振動頻率對應的動態應變幅值比50 Hz振動頻率增大了14倍左右。由此可見,復合材料層合板的損傷程度越大對振動頻率的越敏感。

2 修復后復合材料層合板動態應變的測量

2.1 復合材料層合板的修復

采用真空袋補片貼補的方法修復損傷復合材料層合板,使用的主要器材包括ACR-3復合材料修補儀,A/B環氧樹脂系膠結劑,預浸料補片,帶孔分離膜,熱電偶,透明膜以及密封膠。修補中圓形補片的直徑大小為損傷孔徑的1.5倍。修補儀加熱最高固化溫為120 ℃,加熱速率為3 ℃/min,保溫時間30 min,冷卻速率5 ℃/min。修理過程先在修理區域依次鋪放隔離膜,加熱毯,透氣氈,然后是放置熱電偶(需要注意的是熱電偶放置的位置,是要放在在加熱毯下方修理區附近),熱電偶是用來控制加熱毯升溫和監測修理。對真空壓力的控制將設置為更加嚴格的區間,具體設置為高壓報警壓力為800mmHg,低壓報警壓力為500mmHg。而實際真空壓力為658mmHg。

2.2 修復后數據檢測與處理

實驗同樣也分別采集損傷孔徑為D5 mm,D10 mm,D15 mm復合材料層合板修復后在不同頻率下損傷應變數據,擬合成應變波形。這里只列出了D10 mm損傷孔徑的應變波形,如圖7-圖10所示。

圖7 48 Hz下D10 mm損傷修復后應變波形

圖8 80 Hz下D10 mm損傷修復后應變波形

圖9 190 Hz下D10 mm損傷修復后應變波形

圖10 450 Hz下D10 mm損傷修復后應變波形

分析表2和圖11可知,修復后復合材料層合板其損傷處剛度相較于未修復是會增大,PVDF壓電片此時測得的應變幅值會有所降低。雖然不同損傷程度的復合材料層合板修復后其最大幅值會隨著頻率的增大而增大,但是最大幅值的大小卻下降了很多。D15 mm損傷板修復后

其對應的應變幅值下降的最明顯,其力學性能得到明顯改善。 D5 mm、D10 mm、D15 mm損傷板修復動態后應變最大幅值分別平均降低了28%、42%、43%,相較于損傷板,損傷程度越大其修復效果越明顯。與完好復合材料層合板相比,損傷程度小的層合板力學性能更好一些。

表2 修復后動態應變波形幅值表

圖11 修復后動態應變波形幅值圖

3 結語

主要探究損傷狀態和修復狀態下復合材料層合板動態應變幅值隨著頻率的變化規律。層合板損傷程度越大剛度下降越厲害,動態應變幅值對頻率越敏感。其修復效果要優于損傷程度小的層合板。接下來的研究方向是通過動態應變方法定量分析復合材料層合板的損傷與修復性能分析。

[1] Ahmed A. Fahim, Rafael Gallego, Nicolas Bochud, Guillermo Rus. Model-based damage reconstruction in composites from ultrasound transmission[J]. Composites, 2013,45:50-62.

[2] Mei-po Ho, Kin-tak Lau, Ho-yin Au, Yu Dong and Hwa-yaw Tam . Structural health monitoring of an asymmetrical SMA reinforced composite using embedded FBG sensors[J]. Smart Mater. Struct, 2013,12:50-64.

[3] M.A. Camineroa, M. Lopez-Pedrosa, C. Pinna, C. Soutis. Damage monitoring and analysis of composite laminates with an open hole and adhesively bonded repairs using digital image correlation [J]. Composites, 2013,53:76-91.

[4] 顧培英,陳厚群,李同春. 基于應變模態差分原理的直接定位損傷指標法[J]. 振動沖擊,2006,25(4):13-17.

[5] 王在富,歐陽杰,朱慶鵬,等. LTT-D生產工藝以及復合材料力學性能分析[J]. 機械制造與自動化,2016,45(2):48-49.