渦流技術在鎢桿自動檢測中的應用

, ,

(1.上海第二工業大學 工程訓練中心,上海 201209;2.上海亞爾光源有限公司,上海 201801)

鎢在電光源工業中的應用最為廣泛,這是因為其具有熔點高、蒸發率小,在光譜可見區輻射強及機械加工性能好等特點[1]。

隨著鎢絲生產技術的發展,鎢絲的高溫性能已基本能滿足使用要求;通過運用高精度電子天平,鎢絲的直徑偏差也得到了很好的控制[2]。但由于生產方法和檢測方法的限制,鎢絲加工過程中產生的表面缺陷問題一直沒有得到很好的解決[3]。

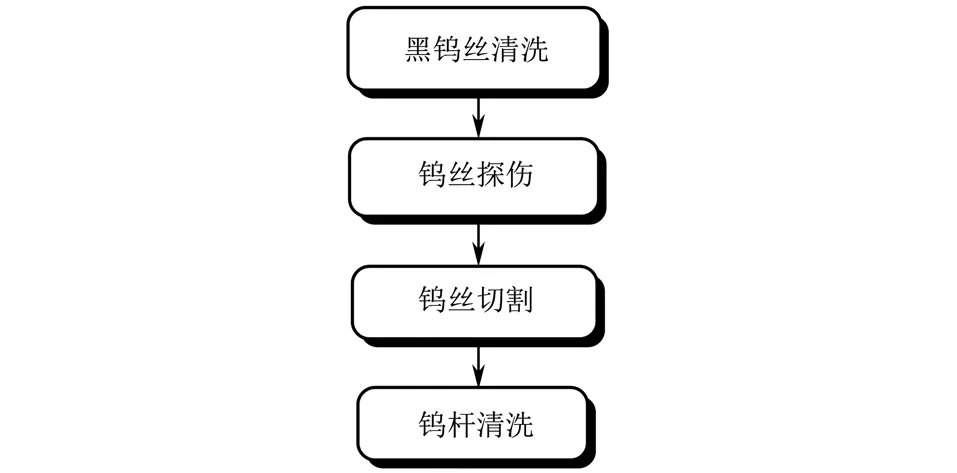

隨著我國經濟的飛速發展和城市化的進程,人們對照明產品質量的需求也不斷提高。電光源的外殼大多由透明的玻璃(及石英玻璃)制成,為了能使電能輸入到燈內,必須要保證玻璃與導絲鎢桿的封接[4],也就是要使玻璃與鎢桿兩種性質相異的材料形成強度高、氣密性好的永久封接。而鎢桿表面的裂縫、裂紋等缺陷都會造成封接后的燈芯發生慢性漏氣現象,影響燈的最終壽命[5],因此在導絲封接前必須剔除表面不合格的鎢桿。目前鎢桿的加工流程如圖1所示。

圖1 鎢桿加工流程圖

由于使用的導絲鎢桿長度相對比較短(7~20 mm),而傳統的鎢絲圈檢測只能發出缺陷警報,無法剔除發出警報處的缺陷產品,切割后的鎢桿不合格品就會混入到合格品中。筆者將計算機技術應用于導絲鎢桿的渦流檢測中,對檢測結果進行自動判別,實現了鎢桿自動化檢測,保證了鎢桿的質量,提高了燈的使用壽命。

1 鎢桿渦流檢測工作原理設計

1.1 鎢桿渦流檢測方式

渦流檢測技術在材料表面檢測領域中有著十分明顯的優勢,因此目前國內外的鎢絲檢測都采用渦流方法[6]。而對于鎢絲切斷成鎢桿后的檢測仍處于摸索階段,特別是要實現自動上料檢測,還需重新設計上料和檢測方式。

渦流檢測系統和被檢測材料的相對運動方式,可以分為探頭不動、工件直線前進,探頭不動、工件螺旋前進,探頭旋轉、工件直線前進,工件原地旋轉、探頭直線前進這4種方式[7]。以信號傳輸穩定和檢測效率較高為原則進行考慮,鎢桿檢測選擇探頭不動、工件直線前進的相對運動方式。

檢測采用“它比”法[8](檢測的鎢桿與標樣鎢桿進行比較),ABSO檢測形式(在探頭內安置兩個并列的感應線圈)進行。檢測時,其中一個感應線圈放置一根不存在缺陷的標準樣(鎢桿),另一個線圈通過需檢測的鎢桿,產生的電磁感應電流與標準鎢桿產生的電流進行比較。該法容易檢測連續裂紋,檢測效率高。鎢桿將材料送到探頭位置與標樣對比檢測,合格品落入合格品料盒,不合格品落入不合格品料盒,避免了切割后不合格的鎢桿混入合格品中的質量隱患。

1.2 檢測鎢桿范圍

在電光源中,導絲鎢桿將鎢絲切割成不同長度的產品。導絲鎢桿企業標準中鎢桿的直徑為0.5~1.5 mm,長度為7~20 mm。因此采用渦流檢測方法對企業標準導絲鎢桿進行檢測試驗。

1.3 鎢桿送料機械結構設計

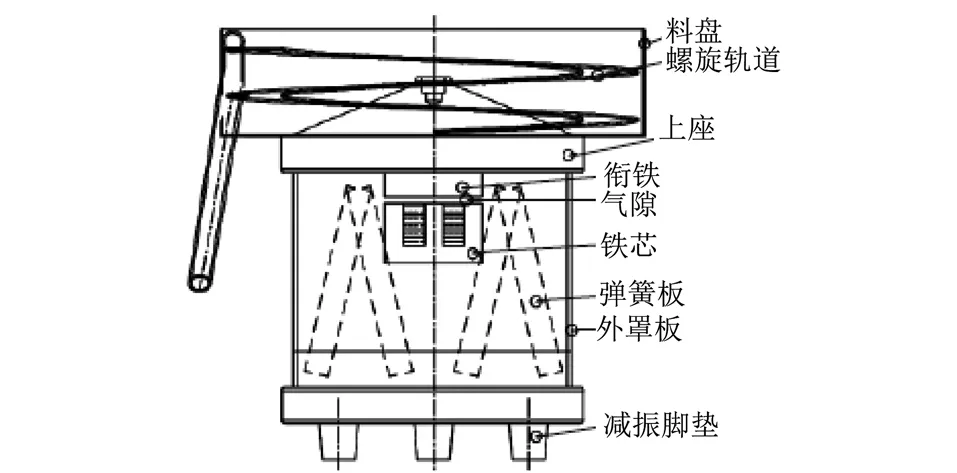

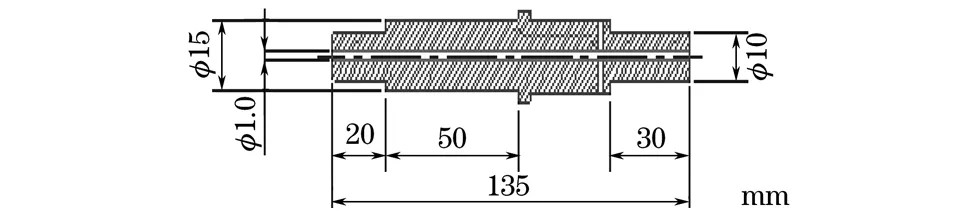

圈料檢測采用自動收絲,連續檢測的方式。由于鎢桿長度短、直徑細,因此設計運用電磁振動盤(見圖2)以振動的方式上料,通過電磁控制器形成特定頻率的脈沖電流供給電磁鐵線圈,促使電磁鐵實現勵磁共振。其中彈簧板設計成斜置安裝,從而產生斜向上的高頻振動。上料時,將待檢測的鎢桿倒入振動盤,振動盤料斗下面的脈沖電磁鐵可使料斗作垂直方向振動,由傾斜的彈簧片帶動料斗繞其垂直軸做扭擺振動。料斗內的鎢桿由于受到這種振動作用而沿螺旋軌道上升,無序工件被自動有序地定向整齊排列,準確地輸送到振動盤出口處。出口連接處安裝出料噴嘴(見圖3),可控制單根鎢桿通過,鎢桿在到達探頭位置處進行檢測,根據檢測的結果用氣缸加推桿進行分類并送至合格與不合格區域內,同時噴嘴高壓風接口處利用高壓風頂出下一根待檢測的鎢桿,這樣就形成了鎢桿的自動檢測過程。

圖2 電磁振動盤結構示意

圖3 噴嘴結構尺寸示意

2 鎢桿檢測應用

鎢桿自動檢測設備(見圖4)主要由渦流儀、探頭、記錄儀、自動上料盤等組成[9]。檢測前,將鎢桿倒入振動盤,開啟振動盤并調整頻率大小,直至鎢桿能沿料道順暢上升,并向前輸送到出料口。檢測時,將缺陷引起阻抗變化的信號提取出來,經儀器放大并予以記錄,同時將不合格品篩選入不合格品料盒內。這樣根據缺陷發出的報警聲音并自動分離合格與不合格品,就達到了檢測目的,提高了檢測效率。

圖4 自動化檢測設備外觀

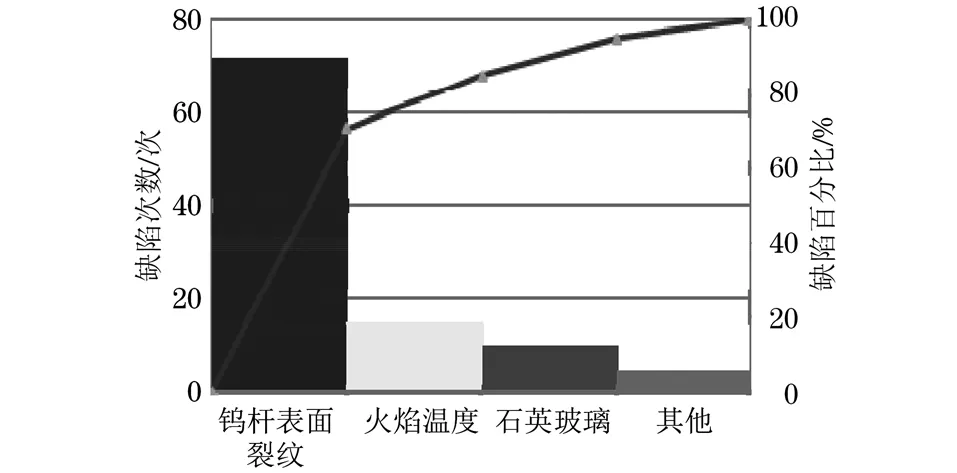

目前加工過程中,鎢絲材料表面產生缺陷的問題一直沒有得到有效的解決,檢出的不合格率仍在1%左右。鎢桿自動上料渦流檢測很好地解決了在圈料檢測中無法剔除不合格品而導致其流入下道工序的問題。多年的數據積累表明,鎢桿表面的裂縫、裂紋是造成燈芯漏氣的主要原因(見圖5)。因此鎢桿渦流檢測為成燈使用壽命的提高起到了很好的把關作用。

圖5 燈芯漏氣缺陷比例圖

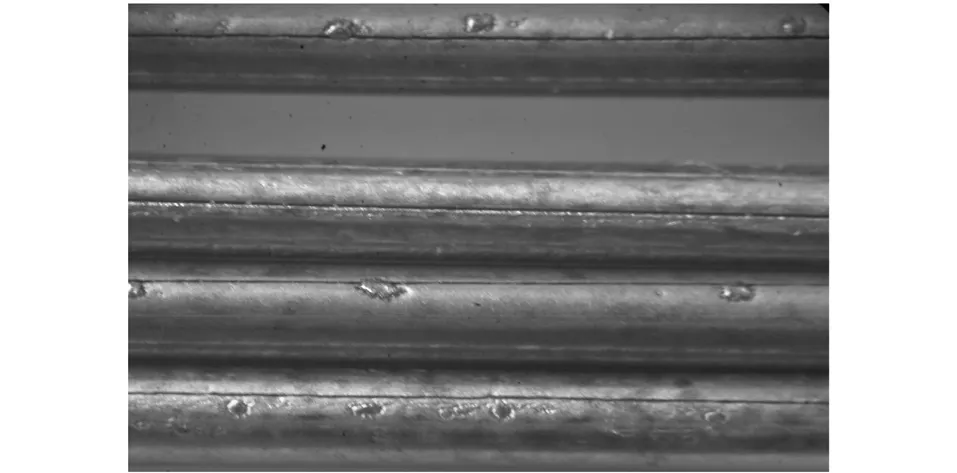

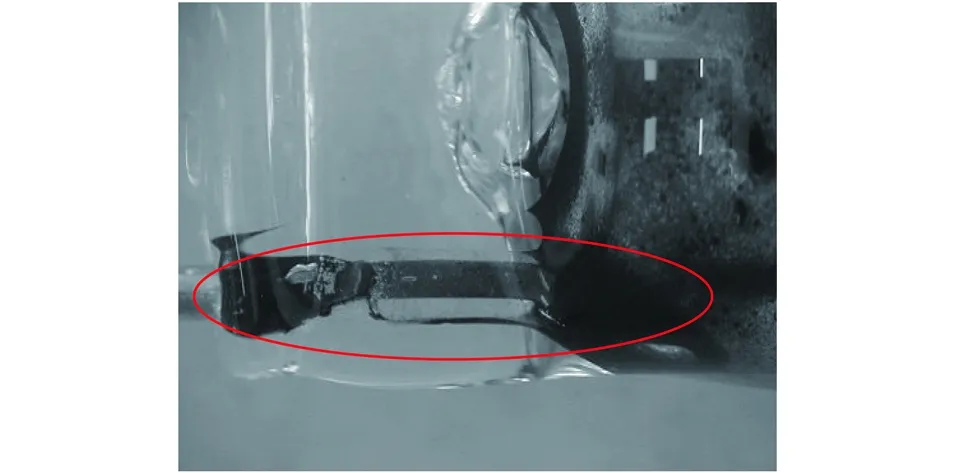

對鎢桿φ1.0 mm×11.2 mm(直徑×長度)經渦流檢測后剔除的不合格品在顯微鏡下進行觀察,發現不合格品表面都有明顯的裂紋(見圖6),驗證了鎢桿渦流檢測的有效性。在生產中檢測鎢桿表面有無缺陷的有效方法是:將鎢桿與玻璃封接制成燈芯后,用紅墨水灌入燈芯,觀察鎢桿處有無墨水滲入來判定鎢桿表面的質量。筆者在相同的鎢桿與玻璃封接條件下,將檢測的合格品和不合格品做成燈芯后來檢測漏氣情況。檢出的合格品做成的燈芯用滴入紅墨水的方法檢測,都沒有發生漏氣現象;而檢出的不合格品做成的燈芯滴入紅墨水后,鎢桿與玻璃封接處墨水明顯滲入,顯示有明顯漏氣現象(見圖7)。說明運用渦流檢測技術很好地阻止了鎢桿的不合格品流入下道工序,有效地解決了圈料檢測無法剔除報警處缺陷材料的質量隱患,為制燈質量提供了有效保障。

圖6 鎢桿表面裂紋

圖7 燈芯漏氣圖片

3 結語

渦流檢測技術在材料表面檢測領域中有著十分明顯的優勢,但其在鎢桿類材料的渦流檢測中的應用并不多。筆者通過試驗,實現了鎢桿自動上料并運用“它比”法對其進行檢測,同時驗證了渦流檢測的效果,實現了鎢桿的自動渦流檢測。

因此,試驗突破了常規的生產理念,運用“它比”法檢測技術解決了傳統的鎢絲圈檢測只能發出缺陷警報,無法剔除發出警報處的缺陷產品的問題,避免了鎢絲切割成鎢桿后的不合格品混入合格品中的質量隱患。該方法有效提高了燈成品的質量,為制造高光效、長壽命的照明產品提供了保障,為照明行業生產技術開辟了新的道路。

參考文獻:

[1] 周太明,周詳,蔡偉新. 光源原理與設計[M]. 上海:復旦大學出版社,2006.

[2] 西宇辰,楊建參,朱文光,等. 鎢電極加工變形組織研究[J].中國鎢業,2012,27(6):19-23.

[3] 繆兵,王德志,羅振中. 鎢絲探傷缺陷及影響因素研究[J]. 稀有金屬與硬質合金,2011,39(2):60-62.

[4] 方道腴,蔡祖泉. 電光源工藝[M].上海:復旦大學出版社,2008.

[5] 梁凱斌,胡心. 氣體放電燈封接技術研究[J]. 光電技術應用,2012,27(4):75-78.

[6] 李冬,林俊明,許桂平,等.渦流檢測對管材槽和孔人工缺陷靈敏度的對比[J].無損檢測,2016,38(7):28-30.

[7] 李柏遠. 棒材自動探傷系統開發[J]. 特鋼技術,2015,21(2):40-43.

[8] 鮑英. 平板焊管焊縫質量檢測及缺陷焊管自動剔除系統的研究[D]. 青島:山東科技大學,2004.

[9] 吳誠. 渦流探傷在鎢錸絲材檢測的應用[J]. 工業計量,2015(S1):50-51.