基于STARCCM+的通機整機流場特性分析

譚禮斌 ,黃 燦 ,余千英 ,唐 琳 ,袁越錦

(1.隆鑫通用動力股份有限公司技術中心基礎研究所CFD研究室,重慶 400039;2.陜西科技大學機電工程學院,陜西 西安 710021)

通機,英文名稱為General Purpose Engine,也稱作通用機械。通用機械是指車用及特殊用途以外的發動機。通機的主要結構有缸頭、箱體、箱體蓋、活塞、曲柄連桿機構、配氣機構、進氣系統、排氣系統、起動系統、冷卻系統、潤滑系統等。其中,冷卻系統的冷卻性能對通機的運作熱負荷具有較大的影響,冷卻性能不好,通機在運行過程中容易產生熱負荷過高的問題。隨著計算機技術的迅速發展,計算流體動力學(Computational Fluid Dynamics)技術(簡稱 CFD)已廣泛用于發動機、汽車、環保、核電等各個工業領域[1-2]。采用數值模擬的方法進行整車、整機、機組等流場的仿真分析,可為整車、整機及機組的結構優化和相關性能提升提供思路[3-4]。劉超[5]采用CFD技術研究了加裝不同導風板對整車流場特性的影響,通過流場特性分析可明顯看出導風板對風量分布的影響;陳崢峰等[6]通過CFD仿真對兩種不同型號的整車進行流場分析,對比流場差異性,以提出優化方案。可見,計算流體動力學仿真技術的使用,對產品的結構改進與優化具有很好的指導意義。

本文基于計算流體動力學的方法,以通用流體分析軟件STARCCM+11.06為分析平臺,對通機整機流場計算域模型的網格參數控制策略進行研究,以提高計算求解精度和效率;在探究的網格參數控制策略研究的基礎上,對兩種不同機型通機(A型整機、B型整機)的整機流場特性進行數值模擬分析,探究其流場分布間的差異。本文的研究結果可為后續相關通機機型的整機流場特性分析和結構的改進及優化提供理論參考。

1 物理模型

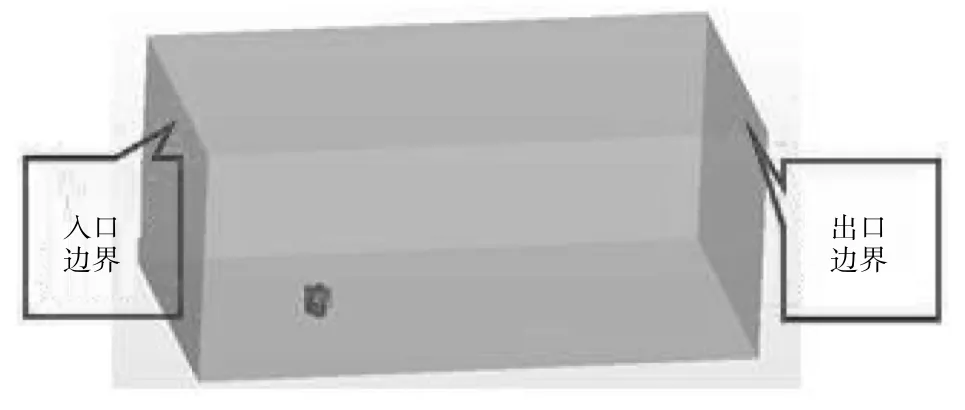

某公司開發的兩種不同機型的通機(A型整機、B型整機)的結構大致相同,其中B型整機是在A型整機結構的基礎上擴缸開發的。B型整機的物理模型如圖1所示(模型采用UG8.0軟件依據整機實物以1∶1比例進行三維結構構建而成)。采用ANSYSSPACECLAIM2016軟件對B型整機進行幾何簡化及清理,獲得用于外流場計算的整機簡化模型如圖2所示和計算流體域模型如圖3所示。

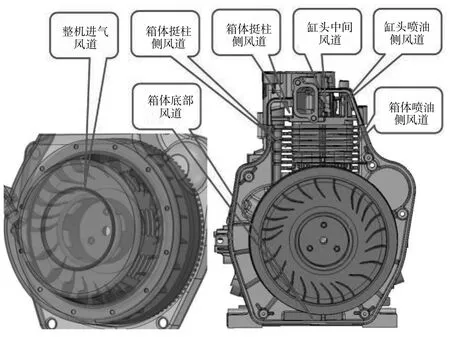

B型整機冷卻系統的冷卻方式為強制風冷。B型整機的冷卻風道包括進氣格柵、拉盤、啟動盤、風扇、風扇罩、導流板、缸頭風道、箱體風道等。B型整機的通風道有一個進氣風道(風扇葉片吸風道,即風扇入口進風道)和六個出氣風道(缸頭火花塞側或噴油器側風道、缸頭中間風道、缸頭挺柱側風道、箱體火花塞側或噴油器側風道、箱體挺柱側風道、箱體底部風道),主要用于對發動機缸體和箱體的散熱。B型整機各冷卻風道的示意圖如圖4所示。

圖1 B型整機三維模型圖

圖2 B型整機參與外流場計算的簡化模型

圖3 B型整機外流場的計算流體域模型

圖4 B型整機冷卻風道示意圖

2 計算流體力學基本控制方程及湍流模型

在計算流體力學中,流體運動規律所遵守的相關準則都是以數學方程的形式表達出來,這通常是作為從理論基礎上解決實際工程問題的第一步。計算流體力學基本控制方程主要包括連續性方程(質量守恒定律)、納維(Navier)-斯托克斯(Stokes)方程(動量守恒定律)、能量方程(能量守恒定律)。本文只對整機冷卻系統的流體流動特性進行數值模擬分析,不涉及到溫度場。因此仿真軟件只求解連續性方程和動量守恒方程。實際工程問題中,多數流體流動呈現為湍流,STARCCM+11.006軟件中用于湍流流動的模型有k-ε湍流模型、k-w湍流模型、RSM湍流模型等,本文湍流模型采用k-ε湍流模型。整機流場特性分析運用的計算流體力學基本控制方程及湍流模型的數學表達式如下所示。

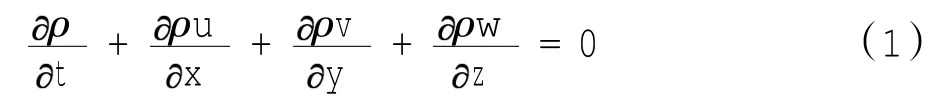

(1)連續性方程[7]

式中:ρ是密度,kg/m3;t是時間,s;u、v、w 是速度矢量在 x、y、z方向上的分量,m/s.

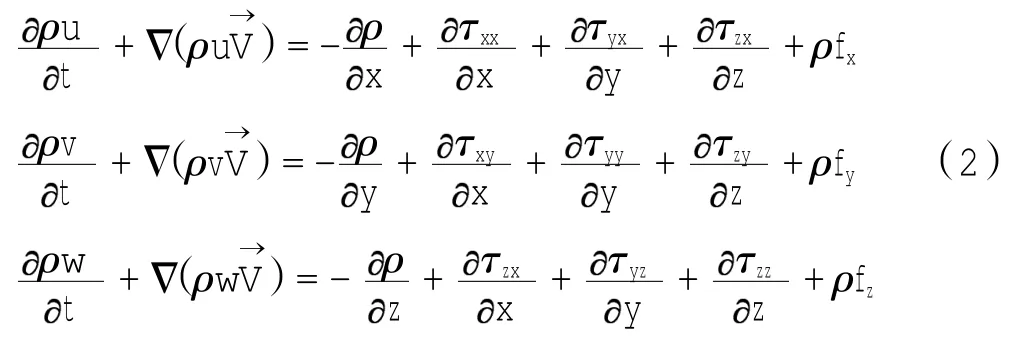

(2)動量守恒方程(N-S方程)[8]

式中:p 為壓力,Pa;τxy、τxx、τxz等是粘性應力 τ的分量,Pa;fx、fy、fz為 x、y、z方向上的單位質量力,m/s2.(3)k-ε湍流模型方程[8]

式中:Gk為速度梯度產生的湍動能項,Gb為浮力產生的湍動能項,YM表為脈動擴張項,C1ε,C2ε,C3ε為經驗常數,σk,σε分別為與湍動能k和耗散率相對應的Prandtl數,Sk和Sε為用戶自定義的源項。

3 網格參數控制策略研究

計算域模型的網格模型劃分方法和網格質量對數值求解的計算精度及模擬結果都具有非常大的影響,采用合理的網格控制參數和局部區域(關鍵主流區域)網格細化控制方法進行網格劃分,對減少網格數量、提高計算精度和求解效率具有非常重要的作用[9]。實際求解計算過程中,計算域的選取、網格加密尺寸、網格質量以及邊界層網格等對計算求解的精度和效率都有影響,因此對網格參數控制策略進行研究,探究網格對計算結果的影響是非常重要的[10-14]。

網格劃分需首先設置基準尺寸以確定整個模型絕大部分區域的網格大小,該值一定程度上決定了整個模型的網格數量,B型整機的長(曲軸軸線方向)、寬(垂直曲軸軸線水平方向)、高(垂直曲軸軸線豎直方向)分別為367mm、450mm、490mm,STAR-CCM+技術手冊[15]中推薦的基準尺寸參考值應低于長、寬、高最小值的1/20,計算得到約為18.35 mm,本次共選取了2~20 mm的基準尺寸進行基準尺寸對計算求解結果影響的研究,最小面尺寸皆設置為基準尺寸的50%.流體域網格模型和旋轉域網格模型都采用多面體網格劃分,其它網格初步設置為:風扇初始加密尺寸為基礎尺寸4 mm(葉片厚度),最小面尺寸為2 mm,風扇罩初始加密尺寸為4 mm(同葉片厚度),缸頭散熱片初始加密尺寸為4 mm(缸頭散熱片中最大厚度),邊界層網格初始設置為6層,增長比為1.5,總厚度為1.04 mm.

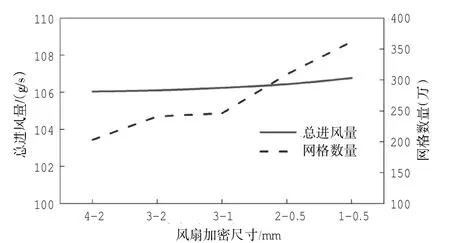

求解計算時主流區域的入口邊界為滯止入口邊界條件,出口邊界為壓力出口,空濾器、消聲器的流量邊界設置為質量流量入口,值為10 g/s,流體為空氣。風扇旋轉域處理為MRF(Moving Reference Frame),轉速為3 600 r/min.湍流模型選擇為標準k-ε模型。設置完成后執行計算,整理結果獲得不同基準尺寸對整機流場計算求解的影響如圖5所示。不同基準尺寸下整機總進風量差異非常小,2 mm的結果比20 mm的結果大2%,但2 mm的體網格數量是20 mm的37倍,網格數量越大,求解時間更長,計算效率低,故在計算初期可設置較大的基本尺寸,以免造成計算資源的浪費,本次基準尺寸選擇20 mm.

圖5 不同基準尺寸對整機流場求解的影響

通機整機流場關鍵區域為風扇、風扇罩、缸頭散熱片,關鍵區域的網格質量對計算求解的精度具有較大的影響,因此需采用局部區域網格細化控制方法對關鍵區域網格細化處理,以提高計算精度。圖6為不同風扇加密尺寸對整機流場計算求解的影響。圖中“4-2”表示風扇區域網格加密采用的基本尺寸為4 mm,最小面尺寸為2 mm.風扇網格加密尺寸逐漸減小,整機總進風量變化非常小,考慮到計算求解效率和葉片變形程度,選定2~0.5 mm的風扇加密尺寸為最佳尺寸,即風扇區域網格加密的基本尺寸為2 mm,最小面尺寸為0.5 mm.如圖6所示。

圖6 風扇加密尺寸對整機流場求解的影響

圖7 為不同風扇加密尺寸對整機流場計算求解的影響。風扇罩網格加密尺寸逐漸減小,整機總進風量變化非常小,考慮到計算求解的效率且風扇罩加密尺寸應與風扇加密尺寸不宜存在較大差異,故選定3 mm為最佳風扇罩網格加密尺寸。在計算資源充足情況下可以選擇2 mm的風扇加密尺寸。

圖7 風扇罩加密尺寸對整機流場求解的影響

圖8為不同缸頭散熱片加密尺寸對整機流場求解的影響。圖中橫坐標“4-3”表示散熱片區域的網格加密尺寸4 mm,風扇罩區域的網格加密尺寸選擇3 mm.散熱片加密尺寸逐漸減小,整機總進風量變化非常小,從計算求解效率考慮選定散熱片加密尺寸(體加密)為3 mm.

圖8 散熱片加密尺寸對整機流場求解的影響

STAR-CCM+軟件中用于邊界層網格生成的控制參數為:邊界層總厚度、邊界層增長比、邊界層層數、邊界層第一層厚度,各控制參數間存在內在的聯系,如設定邊界層第一層厚度、增長比和邊界層層數即可計算出邊界層總厚度,因此可選擇其中三個參數來生成邊界層網格[16]。邊界層網格相關參數的設置應滿足模擬過程中所選擇的湍流模型對壁面處理(WallY+)的要求,且應保證邊界層最外層(第N層)厚度約為體網格第一層高度的0.3~0.5倍[15]。因此邊界層網格控制參數應依據整機流場計算的實際情況而定。圖9為邊界層層數對整機流場求解的影響。邊界層第一層網格厚度直接決定壁面Y+大小,因此對邊界層厚度的研究保持了第一層網格厚度為0.05 mm,增長比1.5,分別計算了邊界層為3到8層時的整機流場。不同邊界層層數的整機總進風量差異不大,但邊界層為3、4、5層時邊界層總厚度比較薄且網格的volume change質量較差,邊界層為8層時,邊界層總厚度太大,造成部分區域的體網格區間太小,邊界層層數在6層及7層為最佳。因此,本文選定邊界層6層作為后續邊界層網格的劃分。

圖9 邊界層層數對整機流場求解的影響

為創建整機流場封閉的流體計算域,需要在通機整機計算模型周圍虛擬出一個流體流動空間,該空間大小因人而異,因此分析了通機長、寬、高的2~8倍的虛擬計算域尺寸對整機流場特性的影響。圖10為虛擬計算域尺寸對整機流場求解的影響。從圖中可以看出,不同虛擬計算域尺寸對整機總進風量的影響較小,且體網格數量差異也較小,但虛擬計算域較小時,在虛擬計算域表面產生較大的風速,而實際情況中不會呈現出這種流場分布特性;當虛擬計算域較大時,其表面風速較小,比較符合實際情況。因此在數值模擬求解中應選擇足夠大的虛擬計算域,或根據實際試驗環境空間建立通機整機外流場計算的虛擬流體計算域,使計算求解更加符合實際情況。

圖10 虛擬計算域大小對整機流場求解的影響

圖11 為網格類型對整機流場求解的影響。STAR-CCM+網格生成工具可生成多面體網格(編號1)、四面體網格(編號 2)、切割體網格(編號 3)三種非結構化網格,也可生成薄板網格、拉伸網格、周期網格等2.5D結構化網格,對于通機整機流場分析,由于其結構比較復雜,生成結構化網格較困難,故采用非結構化網格,且通機整機流場分為主流區域和風扇旋轉區域,故兩個區域可劃分相同網格或不同網格。圖中橫坐標“1-1”表示主流區域劃分為多面體網格,風扇旋轉區域也劃分為多面體網格。不同體網格類型的整機總風量差異很小,但體網格數量差異很大,以網格數量大小排序為四面體網格>切割體網格>多面體網格;計算耗時方面,兩個區域采用同一網格的計算時間小于混合網格,且多面體網格計算時間小于切割體網格,切割體網格計算時間小于四面體網格,綜合分析可得,通機整機流場分析兩個區域的網格類型均選擇為多面體網格時,整機計算域的體網格數量小,計算機求解效率高。

圖11 網格類型對整機流場求解的影響

綜合網格參數控制策略研究得出:針對整機流場分析,基準尺寸建議選擇整機長、寬、高中最小值的1/20;風扇加密尺寸建議基本尺寸選擇葉片厚度的1/2,最小面尺寸為葉片厚度的1/8;風扇罩體加密尺寸建議選擇為風扇加密基本尺寸的1.5倍;缸頭散熱片體加密尺寸為散熱葉片厚度區間的中間值;邊界層厚度需與整機流場計算選擇的湍流模型及壁面處理方法結合取值,且需保證邊界層最外層厚度約為體網格第一層高度的0.3~0.5倍;外流場計算的虛擬計算域盡量選擇足夠大的尺寸;若無特殊要求,通機整機流場分析網格類型均可選擇多面體網格類型。

在探討的網格控制策略研究結論的基礎上,利用該網格控制策略對整機計算域模型進行網格劃分;為了使虛擬計算域與整機模型域網格形成較好的過渡,進行了適當的加密處理,最后獲得的B型整機流場計算域的體網格模型如圖12所示。體網格數量約為700萬。采用相同的網格控制策略即可獲得A型整機整機流場計算域的體網格。

圖12 B型整機流場計算域的體網格

4 模擬結果對比分析

4.1 冷卻風道風量分布

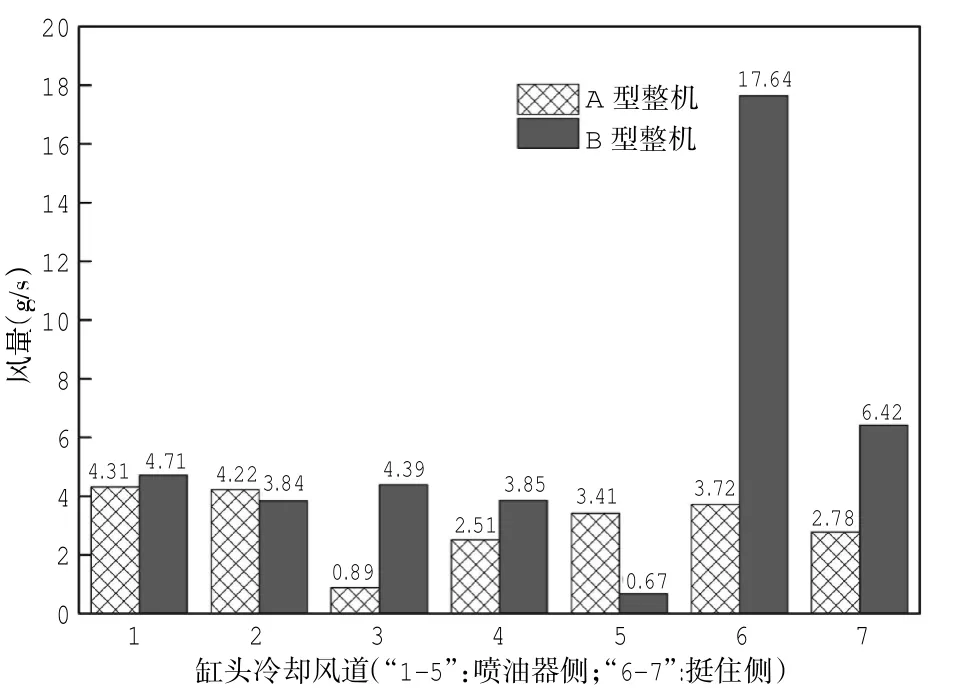

圖13表示各冷卻風道風量分布的對比。從圖中可以看出,A型整機風扇入口風量為74.07 g/s,缸頭總風量(噴油器側與挺住側之和)為25.42 g/s,占總進風量的29.8%,箱體風量為46.56 g/s,占總進風量的62.7%.B型整機風扇入口風量(總進風量)為106.04 g/s,缸頭總風量為41.52 g/s,占總進風量的39.1%,箱體風量為48.05 g/s,占總進風量的45.2%.A型整機和B型整機各風道風量分布存在較大的差異。

圖13 各冷卻風道風量分布對比圖

圖14 表示缸頭各冷卻通風道的截面示意圖。圖15表示缸頭各冷卻通風道風量分布對比。從圖中可以看出,B型整機挺住側的風量分布遠遠大于其噴油器側風量分布。實際上,發動機運作過程中,噴油器側(火花塞側)溫度較高,為了使缸頭溫度得到充分的冷卻,噴油器側的通風量應高于挺住側風量才更利于高溫區域的冷卻。依據通機整機臺架試驗測試得出,B型整機在實際的運行過程中,發動機溫度確實存在熱負荷問題,火花塞側溫度的確特別高,分析其原因主要是由發動機冷卻風道風量的分布不均勻造成的,與數值模擬分析結果基本吻合,表示基于STARCCM+的整機外流場計算可以較精確地分析整機流場分布特性,為后續整機的結構改進與流場優化提供相應的理論參考。

(續下圖)

(接上圖)

圖14 缸頭各冷卻通風道截面(上為A型整機,下為B型整機,風道截面序號順序同A型整機)

圖15 缸頭各冷卻通風道風量分布對比圖

圖16 表示整機各冷卻通風道風量占總進風量的比值對比分析圖。從圖中可以看出,A型整機噴油器側風量占總風量的比值比其挺柱側風量占總風量的比值大15.6%,B型整機噴油器側風量占總風量的比值比其挺柱側風量占總風量的比值小12.9%,A型整機噴油器側的風量占比更大,更多的風量分布在溫度較高的噴油器側,該分布有利于高溫區域的冷卻。

圖16 各冷卻風道風量占總進風量的比值對比圖

4.2 整機流場對比分析

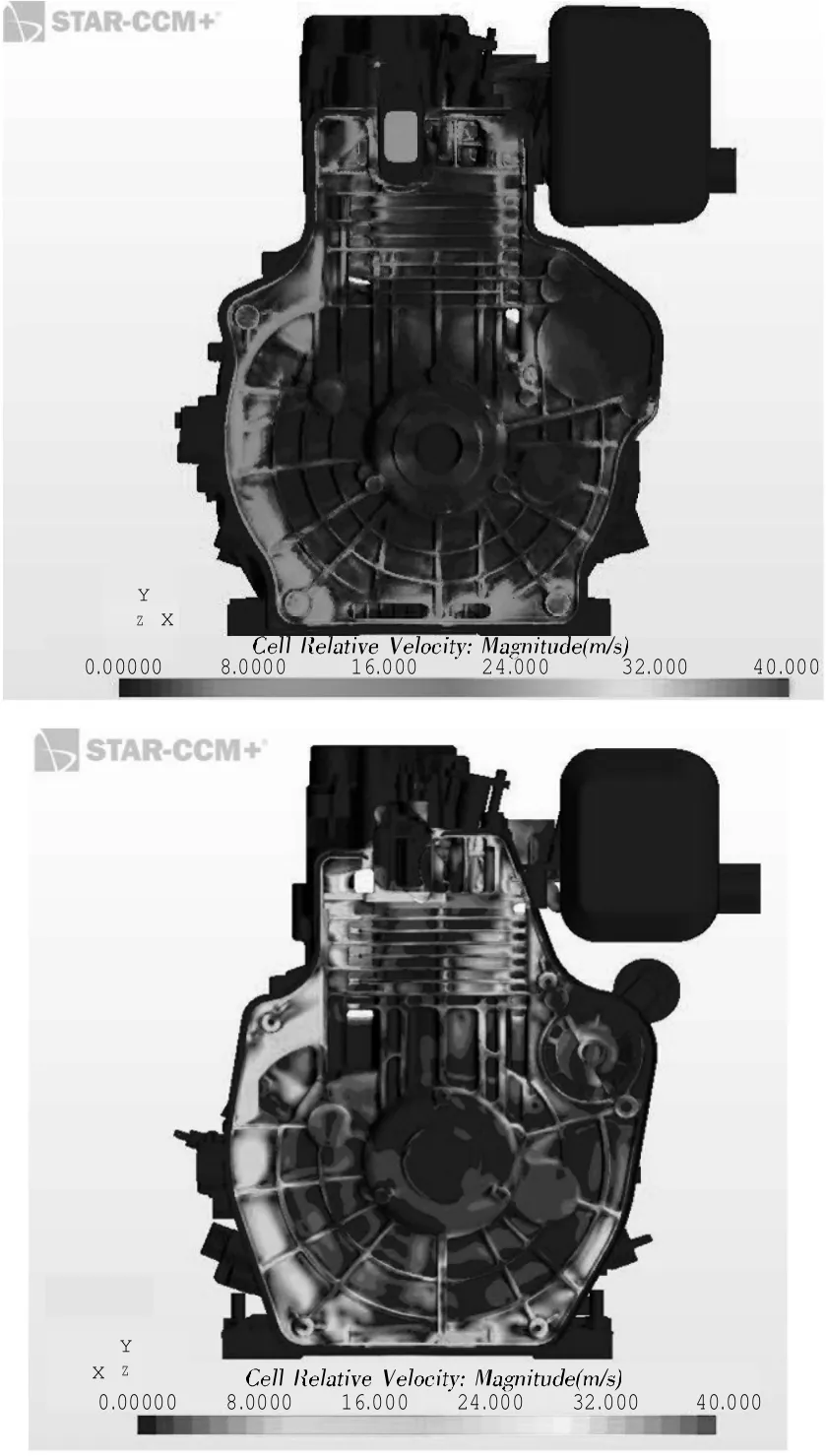

圖17 為整機速度分布云圖。從圖中可以看出,兩個機型整機流場分布存在差異,特別是B型整機缸頭及箱體挺住側的速度分布梯度較大,而A型整機缸頭及箱體的挺住側和噴油器側的速度未呈現出較大的差異。

圖17 整機速度分布圖(上為A型整機,下為B型整機)

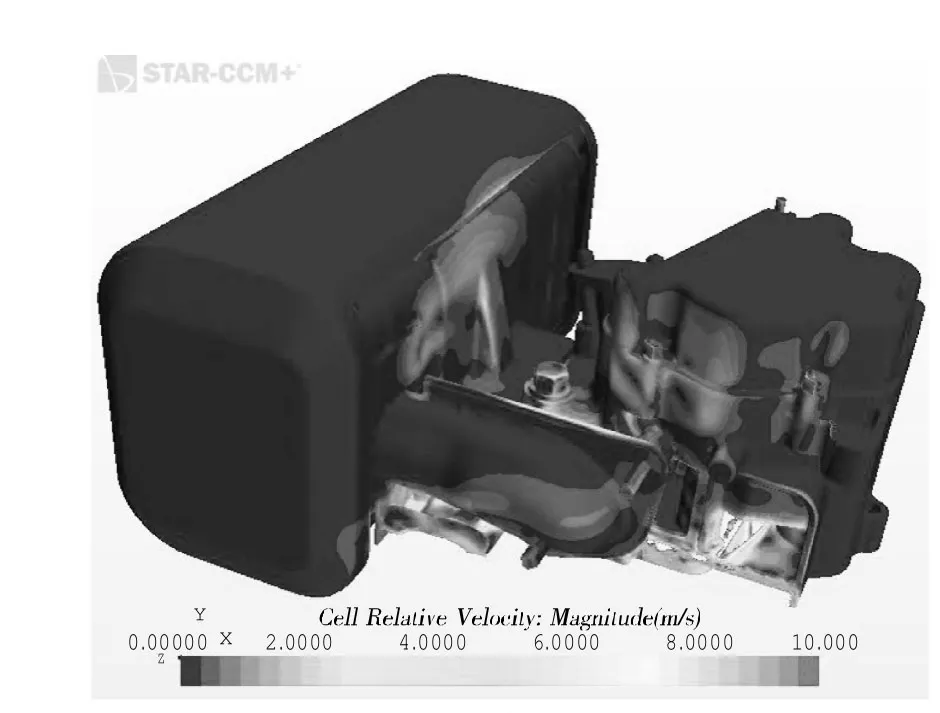

圖18 為整機消聲器排氣管附近速度分布圖。從圖中可以看出,由于導流板的作用,A型整機排氣管附近及缸頭的速度分布均勻且更大。

(續下圖)

(接上圖)

圖18 整機消聲器排氣管附近速度分布圖(上為A型整機,下為B型整機)

圖19 所示為整機消聲器排氣管附近流線分布圖。從圖中可以看出,由于導流板的作用,A型整機在排氣管附近處有大量的風被導向溫度較高的缸頭和噴油器附近,有利于高溫區域的冷卻;而B型整機的導流板將挺柱側的風直接導出缸頭,未能更好的有效利用。A型整機整機流場分布較B型整機的流場分布更合理。A型整機缸頭冷卻風道的設計及導流板方案可為后續對B型整機的結構優化提供參考。

圖19 整機消聲器排氣管附近流線分布圖(上為A型整機,下為B型整機)

5 結束語

(1)針對整機流場分析,基準尺寸建議選擇整機長、寬、高中最小值的1/20;風扇加密尺寸建議基本尺寸選擇葉片厚度的1/2,最小面尺寸為葉片厚度的1/8;風扇罩體加密尺寸建議選擇為風扇加密基本尺寸的1.5倍;缸頭散熱片體加密尺寸為散熱葉片厚度區間的中間值;邊界層厚度需與整機流場計算選擇的湍流模型及壁面處理方法結合取值,且需保證邊界層最外層厚度約為體網格第一層高度的0.3~0.5倍;外流場計算的虛擬計算域盡量選擇足夠大的尺寸;若無特殊要求,通機整機流場分析網格類型均可選擇多面體網格類型。

(2)A型整機噴油器側風量占總風量的比值更大,更多的風量分布在溫度較高的噴油器側,有利于高溫區域的冷卻;A型整機的風量分布更合理。

(3)由于導流板的作用,A型整機在消聲器排氣管附近的速度更大且分布較均勻;B型整機噴油器側的出風直接沖刷在排氣管上,且挺柱側的風直接流出缸頭,未能有效利用。

(4)A型整機的整機流場分布優于B型整機的整機流場分布,A型整機缸頭冷卻風道的設計及導流板方案可為后續對B型整機的結構優化提供參考。

[1]董貴楊,譚 華,楊自雙,等.CFD技術在汽車工程領域中的應用研究[J].機械工程與自動化,2013(1):219-221.

[2]張均紅.論汽車工程領域中CFD技術的應用[J].山東工業技術,2017(12):151-151.

[3]晏 強,種 剛,張 倩,等.基于國內某重型卡車整車外流場優化分析[J].汽車實用技術,2017(20):126-128.

[4]夏 冰,鄧亞東,汪怡平,等.四座敞篷轎車的座艙流場特性仿真分析及改進[J].武漢大學學報(工學版),2017(4):630-636.

[5]劉 超.加裝不同形式導風板的廂式貨車空氣流場研究[D].長春:吉林大學,2017.

[6]陳崢峰,楚曉華,劉鑫明.CFD仿真在客車外流場分析方面的應用研究[J].農業裝備與車輛工程,2010(4):20-23.

[7]江 帆,陳維平,王一軍,等.基于動網格的離心泵內部流場數值模擬[J].流體機械,2007,35(7):20-24.

[8]袁越錦,譚禮斌,徐英英,等.氣泡霧化噴嘴氣液兩相流體混合流動的數值模擬[J].陜西科技大學學報,2015(5):135-140.

[9]馮靜安,唐小琦,王衛兵,等.基于網格無關性與時間獨立性的數值模擬可靠性的驗證方法[J].石河子大學學報(自科版),2017,35(1):52-56.

[10]康 順.計算域選取對CFD模擬結果的影響[C]//中國工程熱物理學會2004年熱機氣動熱力學學術會議,2004.

[11]曾和義.網格質量對數值模擬的影響[C]//中國核學會2009年學術年會,2009.

[12]劉明亮,張思青,李勝男.網格對CFD模擬結果的影響分析[J].水電與抽水蓄能,2016,2(4):41-47.

[13]資 丹,王福軍,陶 然,等.邊界層網格尺度對泵站流場計算結果影響研究[J].水利學報,2016,47(2):139-149.

[14]李曉俊,袁壽其,潘中永,等.離心泵邊界層網格的實現及應用評價[J].農業工程學報,2012,28(20):67-72.

[15]STAR-CCM+Version 11.06 USER GUIDE[Z].

[16]胡 坤.ANSYSICEMCFD工程實例詳解[M].北京:人民郵電出版社,2014.