某廠液壓油缸結構與疲勞分析

王福光

(山東信息職業技術學院 山東 濰坊 261000)

1 前言

液壓缸是液壓機工作的執行元件,其作用是將液體壓力轉變為機械功,完成對工件的壓力作用,是液壓機的主要部件之一。液壓缸的結構簡單,設計相對容易,但如果不對其進行強度分析,就會造成制造困難,或在使用過程中引起液體泄漏及運行不平穩,甚至過早損壞。液壓缸的損壞多發生在法蘭與缸壁、缸壁與缸底過渡部位。因為這兩處斷面變化劇烈,加壓時產生應力集中,而液壓缸的負荷為加壓/卸壓的脈動負荷,工作循環次數多,因而加劇了疲勞破壞。少數缸體發生在中間缸壁段,這是由于內壁應力較大,當裂紋出現時會很快向外發展,形成縱向45°角斜向裂紋。在我們設計時,應重點考慮應力較大的缸壁及兩處過渡部位,使設計的結構尺寸合理又不浪費[2]。

2 結構受力分析

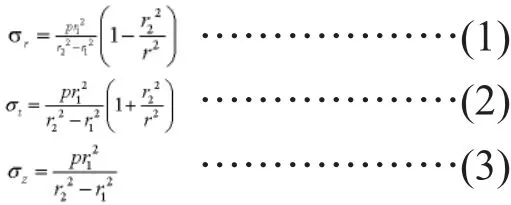

2.1 理論分析。該工作缸為一端開口一端封閉的厚壁高壓容器(三維模型如圖1所示),當高壓液體作用在柱塞上時,反作用力作用于缸底,通過缸壁傳到法蘭部分,靠法蘭與上梁支承面上的支承反力來平衡。在與法蘭支承面及缸底內表面有一定距離的中間段缸體,理論分析和應力測定表明,可按厚壁圓筒進行應力分析。除有軸向應力σ7外,還有由內壓P引起的徑向壓應力σr(內壁最大,向外逐漸減小,到外壁時為零)和切向拉應力σt(內壁最大,向外逐漸減小),因此是三向應力狀態。

圓筒段任意一點的三響應力值分別為:

圖1 液壓缸缸實體模型

式中,σ7-軸向應力,σr-徑向應力,σt-切向應力,P-缸內液體壓力,r1-缸的內半徑,r2-缸的外半徑,r-所求應力點位置的半徑[1]。

第四強度理論(形狀改變比能理論)認為形狀改變比能是引起材料流動破壞的主要原因,結果更符合實際。Q235作為一種普通碳素鋼,試驗資料表明,畸變能密度屈服準則與試驗資料相當吻合,比第三強度理論更為符合試驗結果。

采用VonMises強度準則,合力為最大合成當量應力出現在缸內壁,即當時,計算得出最大合成當量應力為=121.6Mpa屈服極限295Mpa。安全系數ns=2.43。

2.2 有限元靜力學分析。油缸的材料ZG20SiMn鑄鋼,彈性模量為202GPa,泊松比是0.3,屈服極限σs295Mpa,油缸最大內部壓強25MPa,采用標準國際單位制。本次分析依據油缸的實際情況對油缸進行了適當的簡化,由于其對稱性,在分析中只是對1/4油缸壁進行了分析。在施加約束時,分別約束其軸向、周向及徑向自由度。本次分析由有限元前處理器partan完成網格劃分、屬性定義、邊界條件的施加,nastran完成計算過程。有限元網格共計206 839個節點,采用tet四面體實體單元,單元數共計141 563個,其計算結果如圖2和圖3:

圖2 缸體變形圖

圖3 缸體應力圖

由圖2和圖3可見,最大位移dispmax為0.379mm,變形較小。等效應力Von Misemax為338 MPa,位于法蘭與油缸接觸處,該處由于工藝倒角因素引起了應力集中,導致有限元應力結果大小超過了材料屈服極限σs295Mpa,對此予以忽略(在制造工藝方面可以減輕此處應力集中現象)。本計算關注部分厚壁圓筒應力為90.2~113Mpa。

2.3 對比分析。本文有限元計算與理論計算結果相近,由此得出靜力學分析結果正確。由靜力學分析結果得知,油缸工作過程中材料處于彈性變性區;疲勞破壞時材料仍將處于彈性區。疲勞現象發生的原因在于金屬在應力或應變的反復作用下發生了性能變化。從宏觀上,人們仍然根據疲勞破壞發生時的應力循環次數,將疲勞破壞分為高周疲勞和低周疲勞。其中,高周疲勞受應力幅控制中,循環應力的水平較低,彈性變形居主導地位。根據不同的疲勞破壞形式,有著不同的疲勞分析方法。工程中常用的疲勞分析方法有3種:名義應力法、局部應力應變法和損傷容限法。其中名義應力法適用于高周疲勞。因而,筆者采用名義應力法對液壓缸進行疲勞分析[4]。

3 疲勞分析

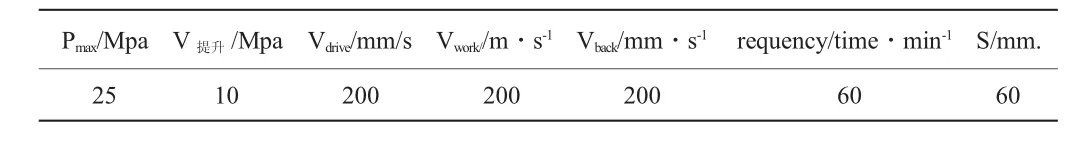

3.1 缸體材料參數和載荷設置。ZG20SiMn鑄鋼,彈性模量 202Gpa,抗拉強度 σb=500~600Mpa,在MSC Fatigue中創建以該數據為參數的SN材料曲線,如圖4所示;液壓缸工作狀況如表1所示;液壓缸工作載荷時間歷程曲線如圖5所示。

圖4 材料SN曲線

圖5 載荷時間歷程

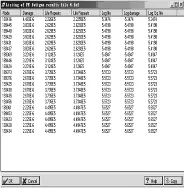

表1 液壓缸工作狀況

3.2 結果分析。從圖6可以看出,工作缸最小壽命值為2.23105,這意味著節點193416在載荷循環達到22.3萬次后發生疲勞破壞,位置位于法蘭盤與液壓缸接觸位置(位于缸體倒角處),符合缸體工作實際情況。對多數工程目標來說無限壽命意味著1106次循環,因此,該工作缸是有使用壽命限制的(具體情況具體分析)。

圖6 壽命云圖

圖7 危險節點及其壽命

4 總結

根據分析結果,我們可以做出優化分析。例如,由圖3液壓缸應力圖可以看出,應力大小由內壁到外壁急劇縮小,并不均勻,而是呈梯度變化,據此我們可以優化缸壁厚度,節省材料成本(當然也要考慮到熱應力引起的變化)。本疲勞分析主要依據分析軟件,存在眾多不足之處。例如,材料SN曲線是根據彈性模量E與抗拉強度σb估算得到,不是來自真實試驗數據;載荷時間歷程并沒有完全依照液壓缸實際應力發生變化等。

[1]張東輝,樊丹.25MN單臂油壓機主缸結構計算與分析 [J].一重技術,2009(1):8~10.

[2]周大坤,李玉偉,李召生,等.貯料罐有限元疲勞分析 [J].鍋爐制造,2009(4):37~40.

[3]王彥偉,羅繼偉,葉軍,等.基于有限元的疲勞分析方法及實踐 [J].機械設計與制造,2008(1):22~24.

[4]姚衛星.結構疲勞壽命分析 [M].北京:國防工業出版社,2003.

[5]周傳月,鄭紅霞,羅慧強.MSC Fatigue疲勞分析應用與實例 [M].北京:科學出版社,2005.