旋轉電機轉動慣量測量新方法

閆春樂,衡中偉,呂一惟

(國電南瑞科技股份有限公司,江蘇南京210060;國網新疆電力有限公司,新疆烏魯木齊830001;湖南大學,湖南長沙410082)

1 引言

旋轉電機轉動慣量是衡量電機快速反應的關鍵指標,獲取方法有二大類:計算法和測量法[1~3]。由于電機轉子各部分材質不同,且存在齒槽形狀不均勻,因此通過計算法往往難以進行且計算結果存在較大誤差[4~7]。故工程上常用測試法,目前主要由單鋼絲扭轉震蕩法,雙線懸吊法,三線懸吊法和落重法等[8~12]。單鋼絲扭轉震蕩法、雙線懸吊法和三線懸吊法均需要拆卸電機,落重法需要記錄重物下落時間和距離,距離較小時讀數誤差過大,距離較大實現起來困難。

針對這種情況,文中提出一種拖動飛輪片惰轉的方法,多次測量電機從某一轉速下停機時間,通過曲線擬合方法計算出轉動慣量,同時還可以求出在不同轉速下的阻力矩。

2 加飛輪片測量轉動慣量原理

電機轉動方程如式(1)所示[13]:

如果將電機加速到一定轉速,然后斷電讓電機惰轉停機,可以得到方程(2):

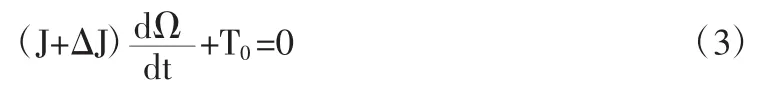

如果在電機轉軸上加一個已知轉動慣量為△J的飛輪片,加速到一定轉速,然后斷電讓電機惰轉停機,可以得到方程:

在區間內線性處理后,方程(3)變形可得:

即在△J=f(△t)直線中阻力矩反應了直線斜率,截距反應了機組的轉動慣量。

只要在墮轉過程中分別測出不同轉速區間內的時間,并由轉速差折算出角速度差,就可根據公式(4)求出電機的轉動慣量,同時還可以求出電機低速運行時的阻力矩。測量多組數據采用曲線擬合方法,可進一步減小測算誤差。

3 測量步驟及案例

3.1 測量步驟

第一步:在電機轉軸上加一片飛輪片,拖動電機轉速上升到80rpm以上后斷電,分別記錄電機從60rpm、40 rpm、20 rpm到停機的時間。重復五次,求取不同轉速到停機時間的平均值。

第二步:在第一步的基礎上,再加一片已知轉動慣量的飛輪片,拖動電機轉速上升到80rpm以上后斷電,分別記錄電機從60rpm、40 rpm、20 rpm到停機的時間。重復五次,求取不同轉速到停機時間的平均值。

第三步:在第二步的基礎上,再加一片已知轉動慣量的飛輪片,同樣的試驗重復五次,求取不同轉速到停機時間的平均值。

第四步:在第三步的基礎上,再加一片已知轉動慣量的飛輪片,同樣的試驗重復五次,求取不同轉速到停機時間的平均值。

第五步:在第四步的基礎上,再加一片已知轉動慣量的飛輪片,同樣的試驗重復五次,求取不同轉速到停機時間的平均值。

第六步:根據前五步數據求取[60,40]rpm、[40,20]rpm、[20,0]rpm轉速區間的惰轉時間,按照曲線擬合方法獲得外加轉動慣量對轉速區間內惰轉時間的函數解析式,即可得到轉動慣量和阻力矩。

3.2 測試案例

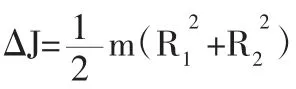

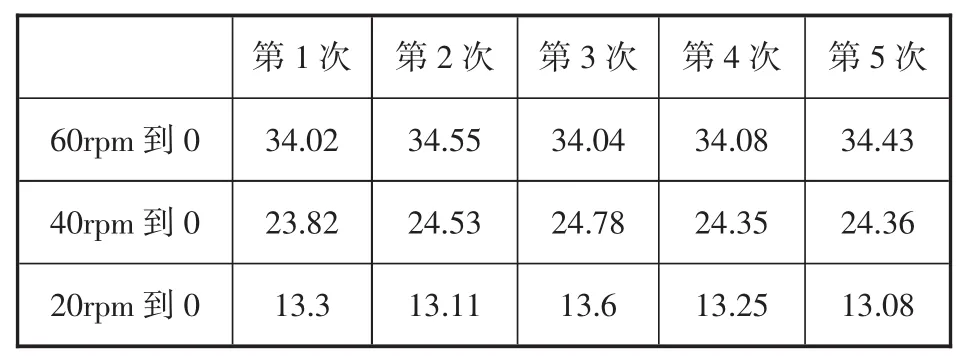

每加一次飛輪,測量5次從60rpm、40rpm、20rpm惰轉到靜止的時間,加1片飛輪片時的記錄如表1所示:

表1 加1片飛輪片惰轉時間 單位:s

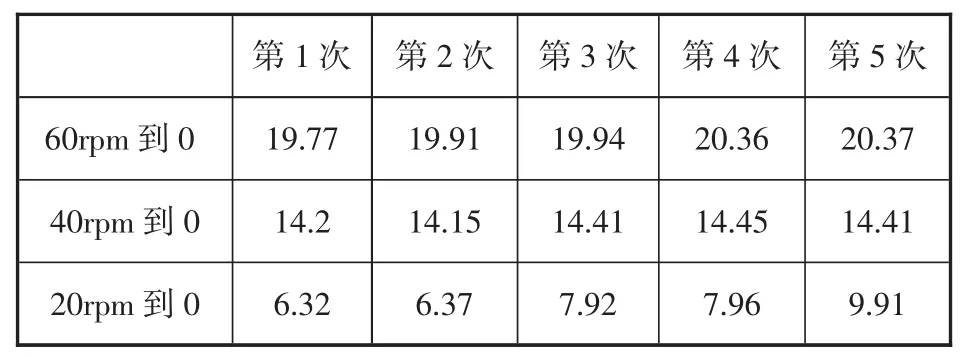

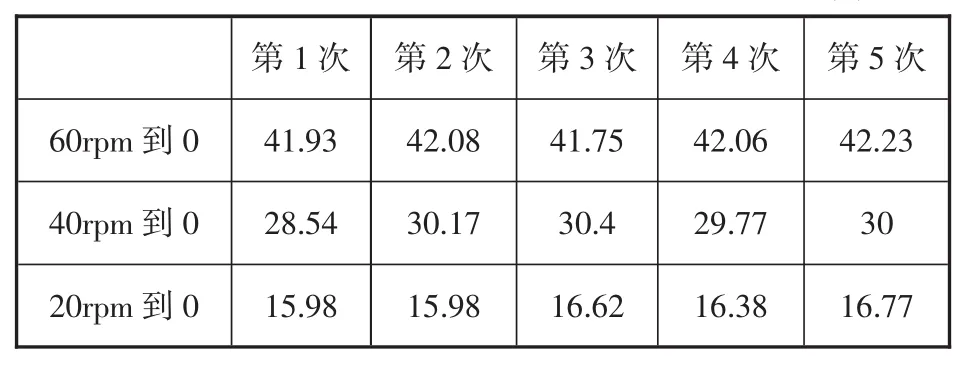

加2片飛輪片時的記錄如表2所示:

表2 加2片飛輪片惰轉時間 單位:s

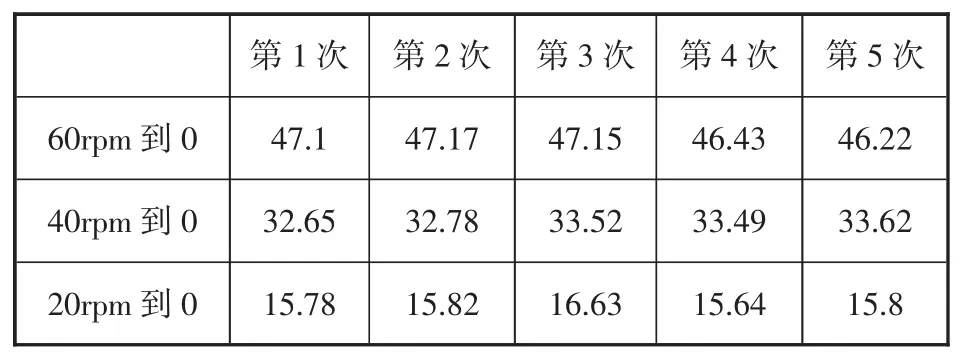

加3片飛輪片時的記錄如表3所示:

表3 加3片飛輪片惰轉時間 單位:s

加4片飛輪片時的記錄如表4所示:

表4 加4片飛輪片惰轉時間 單位:s

加5片飛輪片時的記錄如表5所示:

表5 加5片飛輪片惰轉時間 單位:s

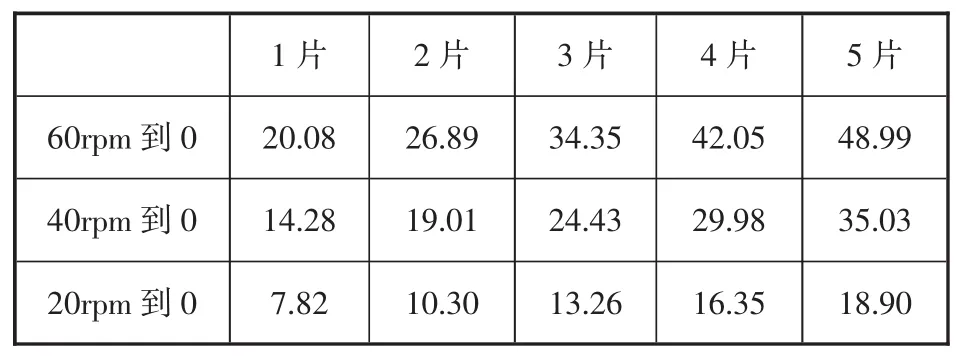

按照最小方差原則求得加不同數量飛輪片時的惰轉時間,得到數據如表6所示:

表6 不同數量飛輪片惰轉時間 單位:s

將轉速下降過程分為三個區間:[60,40]rpm、[40,20]rpm、[20,0]rpm,每個區間內 △ω=2.09rad/s,每個轉速區間內認為阻力矩不變。

由表6計算出不同△J下各轉速區間的惰轉時間△t如表7所示:

表7 不同數量飛輪片惰轉時間 單位:s

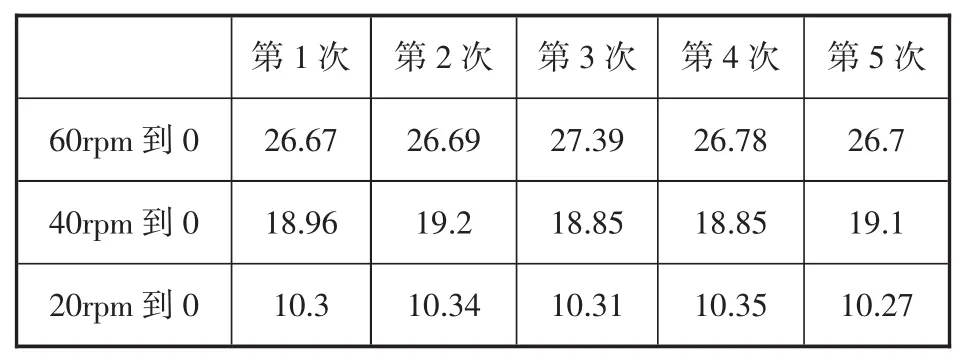

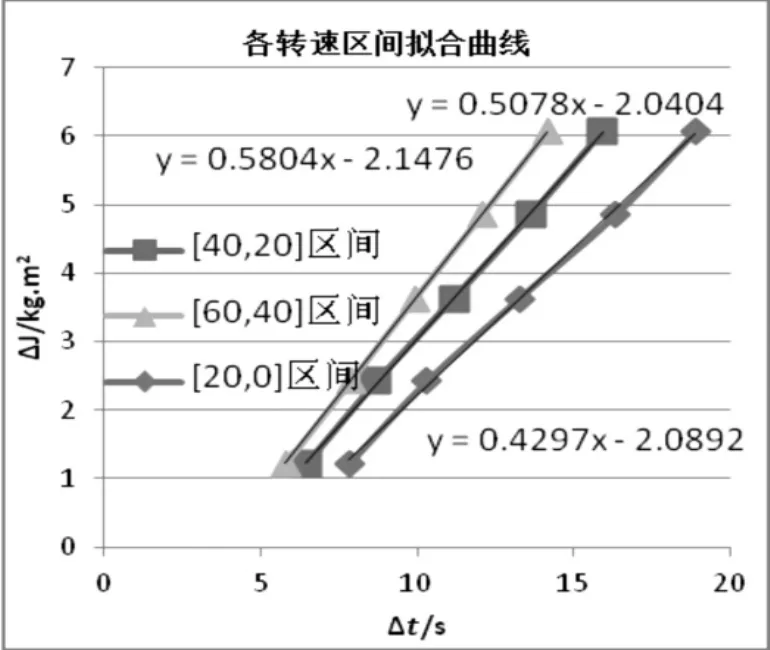

根據表7數據繪制外加轉動慣量對轉速區間內惰轉時間的曲線,并進行一次函數擬合得到曲線如圖1所示:

圖1 各轉速區間擬合曲線

三個區間內擬合曲線的截距(即機組轉動慣量)分別為2.04kg.m2、2.09kg.m2、2.15kg.m2,算術平均后得到機組轉動慣量為 2.09 kg.m2,與該機組標稱的 2.0 kg.m2基本吻合,測算精度可以滿足工程需要。

4 結束語

文中提出的旋轉電機慣量測量方法不用拆卸電機,同時相對落重法該方法的待測量在數值上相對較大,試驗中讀數誤差小,從而使結果相對準確。尤其在轉動慣量較大的中大型電機上尤為明顯,可作為中大型電機慣量測量的一種新方法。