大載荷六分力測量及攻角裝置研制*

孫 侃,鄭 芳,劉 丹,趙金海,楊中艷

(中國航天空氣動力技術研究院,北京 100074)

0 引言

發動機自由射流試驗要求在一次試驗過程中,測力系統測得試驗件在不同角度時在空間上產生的3個力和3個力矩。國外類似的發動機自由射流試驗設備所匹配的力測量裝置多為單分量或三分量測力設備,代表性的有美國NASA Langley 8 ft高溫風洞,其匹配的測力設備也是縱向三分量。國內有類似的預研階段使用的設備,測力設備使用整體式天平結構,校準要在專門研制的校正架上進行,也有僅測量推力的單分量測力設備,能實現現場校準,但能在現場進行原位校準的大載荷六分力測量設備在國內目前還沒有。發動機的地面試車試驗時間一般都很短,發動機大多處在水平角度,少量的帶角度試驗也是靠預偏裝置來實現角度變化的。隨著發動機研制技術的發展,發動機試驗時的載荷也越來越大,帶偏航角狀態的試驗,更是帶來了較大的側向載荷,要求設計一種新的攻角機構,在承受大載荷的同時,在一次試驗中能夠快速準確連續地改變發動機試驗件的角度。發動機地面試車時,高速流場啟動時會對發動機產生很大的沖擊力,這個沖擊力會通過固定發動機的姿態控制機構傳遞給下面的測力系統,過大的沖擊載荷會造成元件的損壞,因此保護機構不但要求可靠鎖緊,還必須能夠在流場穩定后快速釋放到指定位置。

為了滿足以上試驗需求,我們研制了大載荷六分力測量及攻角裝置。該裝置長約9 m,寬約2 m,高約2.2 m,重量約18 t,是目前國內載荷最大的具有原位校準功能的高精度六分力測量裝置,屬國內首創。

1 方案

由于六分力測量的測量載荷非常大,軸向力為50 kN,升力為130 kN,桿式天平無法滿足需要,也不適合;整體的盒式天平由于尺寸過大,考慮貼片和校準的需求,很難實現,因此,選擇裝配式的天平結構作為六分力測量的結構形式。裝配式天平的精度比整體式天平差,因此,為了提高測量的精度,六分力測量的傳力和與其相配的原位校準設計就很重要。

六分力測量沿用風洞盒式應變天平的設計理論及方法,由固定框、浮動框和傳力件組成,其中,傳力件代替整體盒式天平中的測量梁,為六分力測量的關鍵部件。傳力件由高精度測力傳感器、柔性梁及相關的連接件等組成,其中傳感器用來測量該傳力組件所傳遞的力,柔性梁用來傳遞沿其軸向的力,與軸向正交的另外2個方向呈“柔性”,抑制其他分量對軸向分量的干擾。

根據測力機構的需求,高精度測力傳感器的方案結構形式可設計為“輪輻式”、“S形”和“柱式”。根據大剛度高精度傳感器的技術要求,對三種結構的傳感器進行承載方向的剛度試驗、傳感器其他方向的外力對承載方向測力干擾的試驗,試驗結果表明,三種傳感器中輪輻式的軸向剛度和側向剛度最大,因此六分力測量優先選用。輪輻式傳感器的結構圖如圖1所示。

柔性梁的方案設計中選取了4種柔性鉸鏈形式,分別為矩形截面單向直圓型柔性鉸鏈、圓形截面萬向柔性鉸鏈、同轉動中心圓弧切面雙向柔性鉸鏈、矩形截面彈簧片式單向柔性鉸鏈。四種不同形式的柔性鉸鏈在截面面積相等和總長度相等時,對柔性鉸鏈分別在相同最大軸向載荷和小干擾側向力作用下的應力和變形情況進行有限元分析,在軸向剛度相近時,單向直圓型柔性鉸鏈的側向剛度最小,呈“柔性”,抑制非軸向力的干擾能力最強,所以優選這種鉸鏈形式。由于傳力件需要抑制所有的非軸向力,因此其柔性梁選擇雙圓弧形結構形式,如圖2所示。

在六分力原位校準系統中,加載機構包括校準臺架、加載頭、力源與傳力件等。力源是施加載荷的裝置,施加載荷的力可用不同的方法產生,常見的有砝碼式力發生器。砝碼是以自身的質量對天平施加載荷,其優點是精度高,缺點是機構龐大,不易實現大載荷的加載。由于高空艙內空間有限,因此不能采用砝碼加載的方式,只能使用力發生器作為力源,其優點是較易實現大載荷的加載,且機構相對緊湊,可直接安裝在測力機構內。機電式力發生器是通過電機驅動升降機絲杠直線運動施加載荷,施加載荷值用高精度力傳感器測定。電機驅動升降機絲杠直線運動這種方式的應用廣泛,技術已經很成熟,且關鍵件有標準產品可以購買使用,因此采用機電式力發生器作為力源是比較理想的選擇。

設計的力發生器由伺服電機、精密螺旋升降機、高精度力傳感器及柔性梁等組成。由于力發生器只在加載時使用,試驗時并不承載,因此其柔性梁設計時,其軸向剛度可適當降低,盡量選擇側向剛度小的結構形式;同時需要設計定向裝置,以保證加載力的方向精度。其動作原理如圖3所示:升降機固定在支撐底座上,承力法蘭固定在加載架上。力傳感器安裝在托盤上,托盤與升降機的絲杠連接在一起。當伺服電機驅動升降機的絲杠上下移動時,托盤、力傳感器及傳力桿同步移動。傳力桿向上移動,傳力桿上面的長槽的底部頂到上方的傳力銷,從而通過傳力銷、柔性桿、承力法蘭向加載架施加向上的力。當升降機的絲杠向下移動時,則對加載架施加向下的力,通過加載架將力傳遞到力測量裝置上。

2 結構

大載荷六分力測量及攻角裝置包括六分力測量及原位校準、攻角機構和鎖緊機構,其結構圖如圖4所示。

六分力測量結構如圖5所示,采用8個傳力件布置在四周的布局,升力方向布置4個,分別為1、2、3、4號傳力件,阻力方向布置2個,分別為5、6號傳力件,偏航方向布置2個,分別為7、8號傳力件。1、2、3、4號傳力件共同傳遞Fy、Mx和Mz,5、6號傳力件共同傳遞Fx,7、8號傳力件共同傳遞Fz,同時5、6、7、8號傳力件共同傳遞My。傳力件的布置要考慮原位校準的安裝位置,升力方向Fy和偏航方向Fz傳力件的放置原則是在一定的空間內盡可能將傳力件布置在離設計中心較遠的外側,目的是將力臂尺寸加大,減小傳力件的載荷。由于六分力測量機構龐大,而且該機構與其他機構還有連接,考慮到安裝和維護方便,故將阻力Fx元件對稱布置在中心面兩側。

原位校準裝置結構如圖6所示,由8個力發生器組成。力發生器安裝在測力裝置的固定框與浮動框之間,通過不同的力發生器的組合工作,可單獨產生3個方向的力和力矩,也可同時產生3個方向的力和力矩。原位校準系統中1、2、3、4號力發生器共同產生Fy、Mx和Mz;5、6號力發生器共同產生Fx;7、8號力發生器共同產生Fz和My。

攻角機構結構如圖7所示,上平臺為動件,與發動機試驗件連接,試驗時繞轉軸相對于下平臺轉動,下平臺為定件,與六分力測量的浮動框相連,上下平臺之間由轉軸、弧形導軌和電動缸連接起來,轉軸安裝在兩平臺之間的一側,電動缸安裝在另一側。轉軸的一端安裝有角度傳感器,便于角度檢測。弧形導軌安裝在下平臺上,滑塊與上平臺連接,能夠限制上平臺的運行軌跡并承擔水平方向載荷。兩臺電動缸配大功率的伺服電機組成驅動系統,能實現大負載下上平臺角度的快速準確定位,可以滿足在短時間內使發動機試驗件到達指定角度的功能。

鎖緊機構結構如圖8所示,包括驅動組件、導向組件、鎖緊頭、插座組件、檢測組件及基礎。驅動組件包括伺服電機、螺旋升降機、滑移座和其他零部件,其中伺服電機輸出扭矩,通過螺旋升降機為滑移座提供動力,滑移座安裝在導向組件中導軌副的滑塊上。在鎖緊過程中,伺服電機慢速運轉,通過控制其扭矩來控制鎖緊力,保證可靠鎖緊;在解鎖過程中,利用速度控制方式使伺服電機反向高速運轉,實現對測力裝置的快速釋放。

3 性能指標

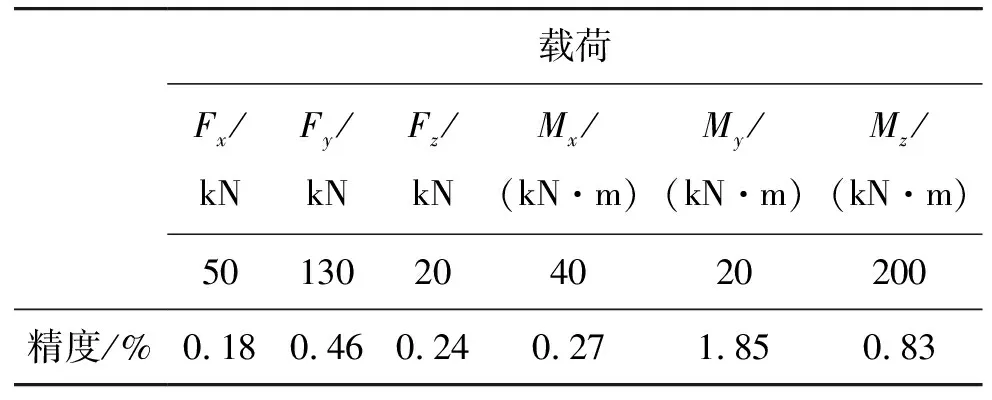

六分力測量和原位校準是裝配件,因此在生產廠家安裝時進行了多次拆裝調試,滿足了設計要求。在試驗現場整體安裝后,又進行了最終調試,通過原位校準得到的精度如表1所示。

表1 六分力測量設計載荷及校準精度

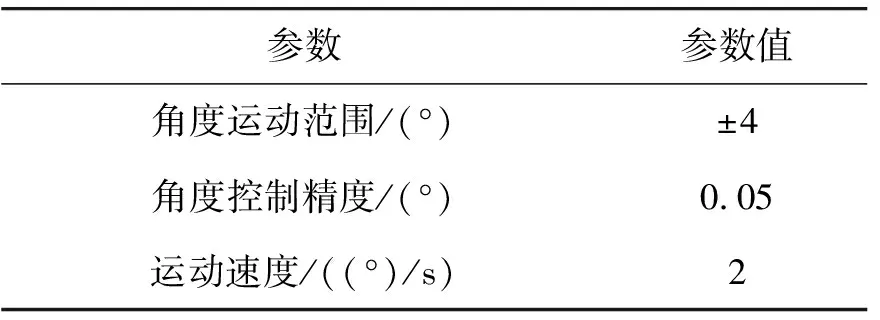

在試驗現場,對攻角機構的電動缸進行調試后,再對攻角機構進行整體調試。調試后的攻角機構指標滿足設計要求,其主要參數如表2所示。

表2 攻角機構實際參數

鎖緊裝置調試后的解鎖時間為2 .0 s。

4 技術優點

大載荷六分力測量及攻角裝置具備以下技術優點:

1)六分力測量裝置為裝配式,測量的量程大,軸向力為50 kN,升力為130 kN;測量精度高,力優于1%,力矩優于2%。

2)將高精度的原位校準裝置與大載荷測力裝置集成在一起,能夠現場對測力裝置進行校準,提高了測力裝置的精度,也提高了工作效率。

3)攻角機構采用了弧形導軌,各向均能夠承受大載荷,各方向載荷可達到50 kN以上,因而可以承擔水平方向載荷大的發動機試驗;通過大功率伺服電機帶動電動缸驅動,可以在負載100 kN時,實現快速準確連續地改變試驗件角度,滿足發動機試驗時間短的要求。

4)鎖緊裝置在具備可靠鎖緊功能的同時,還具備快速釋放功能,保障了發動機沖擊大載荷試驗的順利進行。

5 應用情況

大載荷六分力測量及攻角裝置獲得了5項專利授權,目前已成功應用在了北京和洛陽的航天航空發動機試驗臺的高空室內。發動機試驗時,攻角機構及鎖緊機構均工作正常,達到了設計要求,已承擔了大量試驗任務。