大斷面巷道冒頂區域安全支護技術措施

王 寧

(1.大同煤礦集團大唐塔山煤礦有限公司,山西 大同 037000;2.太原理工大學,山西太原 030024)

1 工程概述

大同煤礦集團塔山煤礦位于大同市以南30 km,礦井設計生產能力為3.0 Mt/a,為高瓦斯礦井,礦井內共分一盤區、二盤區、三盤區、塔山擴區等四個盤區,一、二、三盤區目前回采煤層為太原組3#~5#煤層,煤層平均厚度為17 m,塔山擴區回采煤層為山4#煤層,煤層平均厚度為3.5 m,山西組山4#煤層位于3#~5#煤層之上,層間距為40 m。2301巷位于塔山擴區西翼,巷道設計長度為1700 m,巷道斷面規格為寬×高=4.5 m×3.6 m,巷道主要擔負著8301工作面煤炭運輸任務,巷道采用綜合機械化掘進工藝,截止目前巷道已掘進450 m。2301巷頂板無偽頂,直接頂主要以炭質泥巖為主,平均厚度為為4.5 m,脆性大易破碎,巖石普氏系數f<3.0,基本頂主要以粉砂巖為主,平均厚度為9.5 m。2301巷初步支護設計采用錨桿(索)網、噴漿等聯合支護。

根據礦地測科提供資料顯示,2301巷掘進至400 m處將揭露一條F5正斷層,斷層落差為1.5 m,傾角為45°,當施工巷道掘進至380 m處頂板開始出現破碎且伴隨著局部冒頂現象,當巷道掘進至395 m處受構造應力及采動壓力影響,頂板出現大面積冒頂,冒頂區域成圓形,圓形半徑為2.0 m,冒頂高度為2.8 m。采用傳統錨桿、錨索聯合支護無法對冒頂區域進行維護,很可能出現二次冒頂事故。對此塔山煤礦通過技術研究,根據現場實際情況提出以“人工假頂+注漿+架設π型鋼棚”的聯合支護對冒頂區域進行維護,力求保證提高冒頂區域頂板穩定性,防止二次冒頂事故發生。

2 傳統支護在冒頂區域中應用存在的難題

1)2301傳統支護設計中錨桿采用長度為2.5 m的左旋無縱筋螺紋鋼錨桿,每排施工5根,錨桿間距為1.0 m,而巷道冒頂區域冒頂高度達2.8 m,且冒頂區域成半球形,采用錨桿支護效果差、施工難度大,特別是鋼帶配套錨桿無法施工。

2)2301巷在掘進期間頂板每排施工三根長度為5.3 m錨索,錨索間距為1.8 m,而在冒頂區域由于高度大,施工單錨索時需人工搭設工作盤,不僅施工難度大而且人員在施工過程中很容易發生事故。

3)在初步支護設計中對冒頂區域進行噴漿處理,而冒頂區域主要以炭質泥巖為主,巖石膠結穩定性差,受構造應力的影響,噴漿后頂板很可能出現塑性變形,甚至再次發生冒頂事故。

4)塔山礦為高瓦斯礦井,若對冒頂區域僅采用單一的錨桿、錨索支護,對冒頂區域不進行填充,很容易造成冒頂區域瓦斯集聚,甚至會發生重大煤礦瓦斯事故。

3 2301 巷冒頂區域聯合支護措施

3.1 人工假頂施工及注漿

(1)首先分別在距冒頂區域2.0 m處及過冒頂區域2.0 m位置處分別施工兩架錨索吊棚,錨索吊棚分別由兩根長度為6.0 m錨索及一根長度為4.2 m鋼梁(11#)組成。錨索吊棚與巷道設計頂板預留間隙高度為0.2 m。

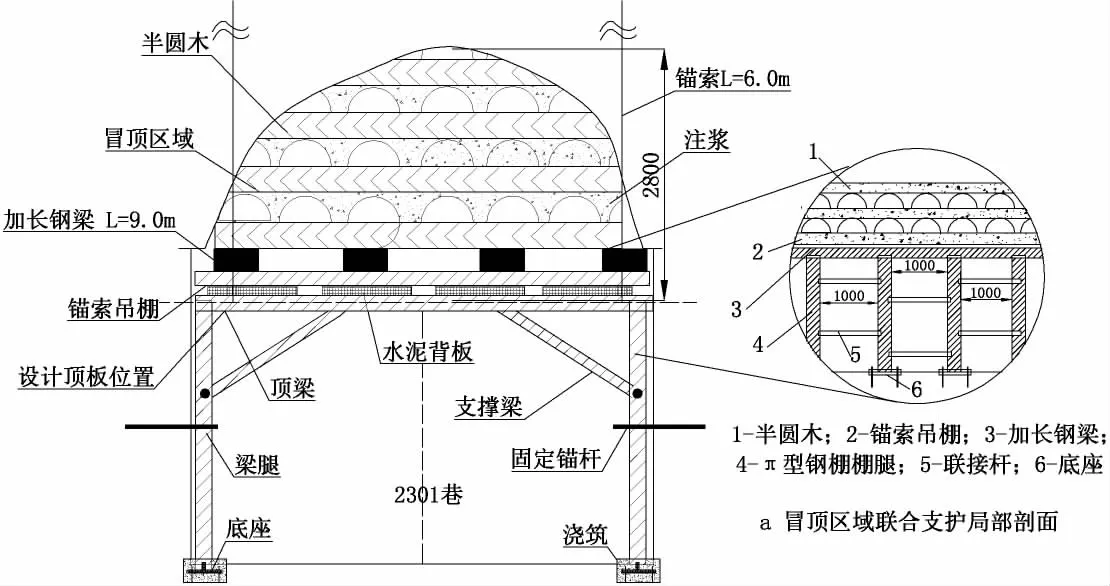

(2)冒頂區域兩端錨索吊棚施工完后,在兩架吊棚中間搭設4根長度為9.0 m加長11#工字鋼梁,鋼梁平行巷道布置,加長鋼梁間距為1.0 m,加長鋼梁兩端與錨索吊棚之間采用卡蘭固定,且固定預緊力不得低于200 N·m,見圖1。

(3)加長鋼梁搭設且固定完成后,在其上方依次鋪設風帶、金屬網以及半圓木,半圓木與加長鋼梁垂直布置,半圓木直徑不得低于0.3 m,長度為4.2 m,半圓木鋪設平整且間隙不得超過0.2 m。

(4)當第一層半圓木鋪設完后開始鋪設第二層半圓木,為了提高后期注漿效果,在第二層半圓木鋪設前在其下方鋪設一層金屬網,第二層半圓木與第一層半圓木垂直布置,第二層半圓木長度以兩端頂住冒頂區域煤壁為宜。

(5)第二層半圓木鋪設完后開始鋪設第三層半圓木,且鋪設工藝相同,整體半圓木成“井”型布置,直至半圓木與冒頂區域頂板接觸嚴實。

(6)為進一步加強頂板膠結穩定性,2301冒頂區域人工假頂施工完后采用高壓注漿泵向假頂縫隙內注射泡沫填充劑,該填充劑主要由基料與催化劑4:1混合而成,即時發泡迅速膨脹,膨脹倍數可達最初體積的15~30倍。膨脹泡沫2 min內即可凝固硬化。

圖1 2301巷冒頂區域聯合支護斷面及局部剖面

3.2 架設π型鋼棚

由于普通鋼棚由一根頂梁和兩根棚腿組成,在使用過程中主要由頂梁支撐壓力,適用于斷面小且頂板壓力變化小的巷道中,而2301巷寬度為4.5 m,頂板冒頂區域架設假頂后上覆巖層壓力集中在假頂上,所以普通鋼棚頂梁受力大,很容易出現變形、斷棚現象,對此塔山礦通過技術研究設計了π型鋼棚,具體施工如下:

(1)π型鋼棚同樣由頂梁、棚腿、底座組成,頂梁上焊接兩根長度為2.5 m支撐鋼梁(9#),支撐鋼梁成“八”字型布置,整個頂梁成“π”型,見圖1。

(2)第一架鋼棚架設在距冒頂區域2.0 m處,在架設鋼棚前首先在棚腿底板位置進行起底預埋棚腿底座,起底規格為寬×深=0.3 m×0.2 m,起底后將棚腿底座放入基礎坑內采用地錨進行固定并進行澆筑,棚腿底座主要由規格為長×寬×厚=0.25 m×0.25 m×0.02 m鋼板制成。

(3)底座安裝后開始安裝鋼棚棚腿,底座與棚腿之間采用連接螺母進行固定,為確保棚腿安裝穩定牢固,在巷道兩幫施工兩根長度為0.5 m錨桿并采用卡纜將棚腿固定在巷幫上。

(4)在安裝頂梁時頂梁兩端與棚腿分別采用卡纜進行固定并預緊至設計預緊力,兩根支撐鋼梁與棚腿采用連接螺母進行固定。

(5)當第一架π型鋼棚架設完成后開始架設第二架鋼棚,以此類推直至過冒頂區域2.0 m后停止架設鋼棚,鋼棚間距為1.0 m,2301巷冒頂區域處共計架設8架π型鋼棚。

(6)所有鋼棚架設完成后為確保相鄰兩架鋼棚間起到聯鎖保護作用,相鄰兩架鋼棚分別采用一組連接桿進行連接固定,且相鄰兩組連接桿成交錯式布置,同時在鋼棚與頂板間隙處填充水泥背板,確保鋼棚與頂板接觸嚴實,見圖1。

4 結語

實踐證明,同煤集團塔山煤礦對2301巷冒頂區域采取“人工假頂+注漿+架設π型鋼棚”聯合支護徹底解決了冒頂區域支護施工難度大、支護效果差、瓦斯易集聚等難題,采用施工人工假頂及注漿支護方法有效避免了二次冒頂事故發生,同時采用架設π型鋼棚進一步提高了冒頂區域頂板穩定性,取得了顯著的經濟、安全效益,為采掘工作面冒頂區域維護提供了實踐依據。

〔1〕曾保亭.注漿加固技術在過斷層掘進冒頂處理中的應用[J].煤炭工程,2011(3):76-78.

〔2〕王宇飛.青磁窯煤礦頂板高冒區的支護設計與應用[J].陜西煤炭,2016(3):37-39.

〔3〕劉應忠.鋼棚支護在大斷面巷道頂板破碎區域中應用實踐[J].山東煤炭科技,2013(6):12-13.

〔4〕張志文.人工假頂在過斷層破碎帶中應用分析[J].能源技術與管理,2014(3):143-144.

〔5〕張 皓.掘進巷道頂板冒頂區域支護技術研究[J].煤礦現代化,2013(4):98-99.