基于PLC及HMI的包裝機集成控制系統設計與實現

黃遠征 李繼波

(廣東中煙工業有限責任公司湛江卷煙廠,廣東湛江524300)

0 引言

為適應產品質量要求提高的需要,湛江卷煙廠的GDX1、GDX2包裝機組新增加了一部分檢測器(簡稱“外掛檢測器”)對產品質量進行檢測。這些外掛檢測器基本都是采用單片機獨立控制,工作環境較差,存在著粉塵和油污污染,且運行溫度較高。該現象造成設備故障多,維修時間長,且檢測功能升級難度大,成本高。另外,許多外掛檢測器的煙包剔除信號是包裝機內部的手動剔除信號,在OPC控制面板上無故障顯示和剔除原因顯示,無法迅速查找分析故障原因,給維修帶來很大的不便。因此,包裝機迫切需要一個集成控制系統去整合這些外部檢測器,提高維修效率及設備運行效率。

本文采用西門子S7-200系列PLC及臺達觸摸屏搭建了一個包裝機外掛集成控制系統,該系統既提高了檢測器工作的穩定性,也提高了外掛檢測器的故障排除效率。

1 存在問題及分析

湛江卷煙廠包裝機組新增加的外掛檢測器有煙包散包檢測器、透明紙駁接口檢測器、側翼開膠檢測器、煙包外觀成像檢測器、條盒透明紙偏移檢測器等12種。這些外掛檢測器基本都是采用單片機獨立控制,而單片機是安裝在設備上,存在著粉塵及油污污染,故障率較高。

這些外掛檢測器都是共用包裝機內部煙包剔除信號,當某個檢測器靈敏度發生變化,出現煙包誤剔除現象時,在包裝機的OPC界面上只能看到手動剔除煙包數量增加,無法準確地判斷出是哪一個檢測器出現故障,車間的電氣維修人員只能對所有檢測器進行逐一排查。據統計,平均每一次故障排除需要5.5 min,維修效率不高。

2 改造方案

針對以上存在的問題,本文結合PLC控制技術及HMI人機交互技術搭建了一個包裝機外掛集成控制系統,整個控制系統是以PLC的輸入、輸出實現邏輯控制,通過通信來實現人機命令的執行及狀態的顯示等。整體設計遵循包裝機設備工藝要求來與PLC和觸摸屏配合完成。

2.1 PLC控制程序設計

系統的控制器為西門子S7-200系列PLC,安裝在包裝機大電柜內,能杜絕油污及粉塵污染,降低PLC控制器的故障發生率。

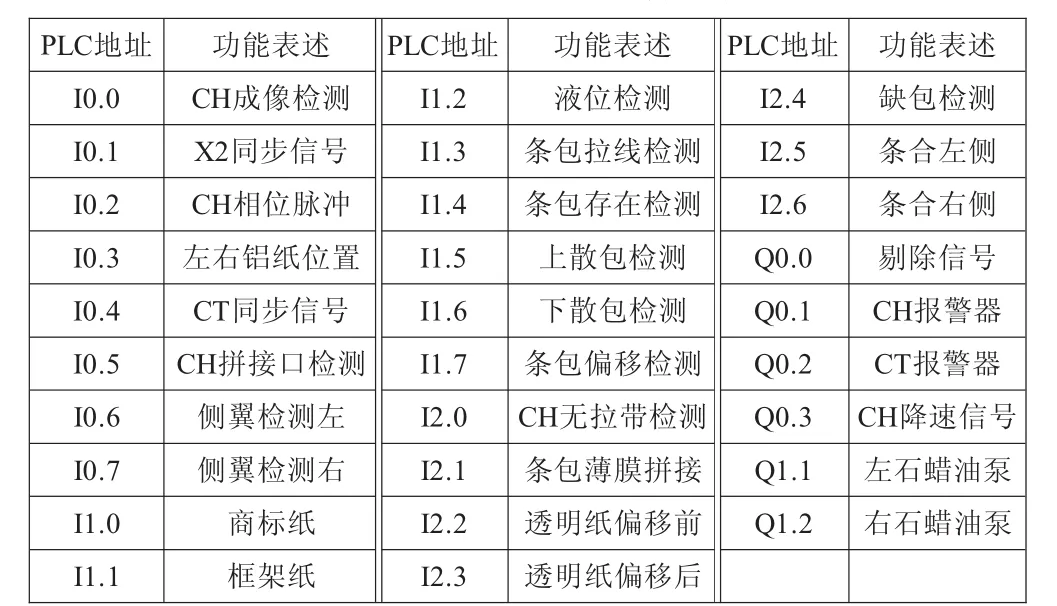

查閱了GDX1及GDX2包裝機的電氣圖紙及操作說明書,結合車間外掛檢測器,匯總集成控制系統所需要的檢測信號及執行機構的數量和要求,形成PLC地址分配表,如表1所示。

表1 GDX2的PLC地址分配表

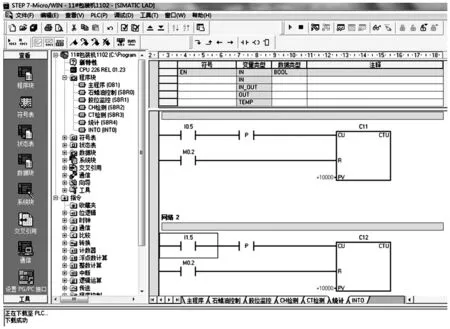

根據外掛檢測器的報警或剔除信號,按照一個檢測器信號對應一個計數器的原則配置計數器,當檢測器檢測到不良煙包,檢測器輸出高電平,當PLC檢測到該檢測器的報警信號的上升沿時,計數器加1,程序如圖1所示。當檢測器發生異常誤剔除時,計數器的累積數值比正常檢測器的計數值大很多,檢測人員可根據計數值縮小檢測器的故障范圍,從而提高維修效率。

圖1 PLC程序截圖

2.2 HMI人機交互設計

系統的HMI人機交互硬件為臺達觸摸屏,裝在包裝機的輔機部分,方便維修人員進行檢測器參數設置及維修人員查閱故障信息。

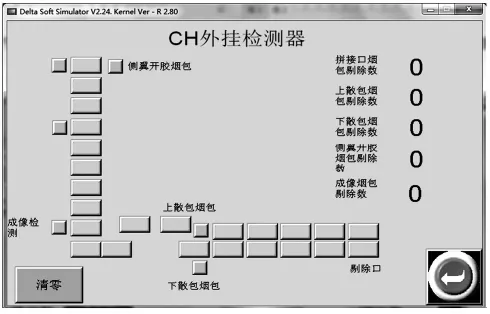

觸摸屏的設計根據不同部分的工藝流程以及故障排除需求進行,不僅能真實反映缺陷的流動過程,還能顯示出缺陷煙包的累計數量。為了提高觸摸屏傳達信息的有效性,根據包裝機的工藝流程將外掛檢測器的人機交互界面分為兩個部分,分別為CH外掛檢測器監控界面(圖2),CT及CV外掛檢測器監控界面。

圖2 CH外掛檢測器監控界面

PLC控制程序中設置了一個32位的移位寄存器,并且移位寄存器的第一位作為缺陷煙包的標記,當有信號時置位第一位為1,根據不同的檢測器的位置,將觸摸屏上代表該檢測位置的模塊變紅,隨著設備的運行,移位寄存器跟著煙包位置移位,而觸摸屏的顯示模塊也跟著移動,直到剔除工位將缺陷煙包剔除出來,該類型的缺陷煙包累計數值也會加1。觸摸屏上可以直觀地監視缺陷煙包檢測、移位跟蹤和剔除整個過程。

3 應用效果

將編寫好的PLC程序下載到西門子S7-200中,將人機交互界面下載到臺達觸摸屏,進行上機測試。測試結果表明:整合后檢測器工作正常,且所有外掛檢測信息在觸摸屏上顯示準確無誤。該系統在湛江卷煙廠投入使用后,通過觸摸顯示屏直接可以看到檢測器的累計情況,外掛檢測器的故障排除用時從原來的5.5 min/次降低到現在的0.5 min/次,效果明顯。

[1]姚二民,儲國海.卷煙機械[M].北京:中國輕工業出版社,2005.

[2]《ZB25型包裝機組》編寫組.ZB25型包裝機組[M].北京:中國科學技術出版社,2001.

[3]郝愛民,田欣.用PLC控制的包裝機鋁紙全自動涂油裝置[J].中國科技信息,2010(10):139-140.

[4]張易東.基于PLC及HMI的供油控制系統[D].濟南:山東大學,2013.

[5]殷洪義.可編程控制器選擇、設計與維護[M].北京:機械工業出版社,2008.