組合式液壓控制電纜放線架的研制

黃 澄

(中國南方電網廣東省輸變電工程有限公司,廣東廣州510060)

0 引言

近年來,高壓電纜作為城市供電的有效手段,極大地解決了城市環境與輸電線路的融合問題。同時,根據國家“十三五”規劃及南方電網公司加快投資建設速度的要求,高壓電纜的應用范圍將日趨擴大,相關工程業務量必將不斷增長。

但是高壓電纜在放線施工過程中,存在著電纜盤重量大、放線盤輪轂轉動不靈活和制動困難等施工難題。而目前高壓電纜放線架普遍采用放線立架、中心軸承和液壓千斤頂現場組裝的方式,并不能有效解決以上提及的施工難題。因此,亟需研制一套具備液壓動力、張力及制動功能的自動化控制高壓電纜放線架。

1 研究思路

結合工程實際應用,從安全穩定、裝卸靈活、放線高效、制動可靠四個方面的性能要求進行研究。設計開發的組合式液壓控制電纜放線架包括機械支撐和液壓控制兩部分,其中機械支撐部分為一套可以承載大噸位電纜盤工作的組合式支架,液壓控制部分為一套驅動控制電纜盤工作的動力系統。

2 組合式液壓控制電纜放線架介紹

2.1 機械支撐部分

組合式支架結構如圖1所示,包括三角支架、側立支架、連接方鋼、頂升方鋼、驅動馬達、減速機、電纜盤軸、限位連板和頂升油缸等部件。其中三角支架的最大頂升及支撐重量達30 t,并可在最小高度1 800 mm、最大高度2 400 mm和中間高度2 100 mm處定位,即適用于大、中、小三種規格的電纜盤。頂升油缸工作作用于頂升方鋼做升降運動,而兩組頂升方鋼帶動電纜盤軸的兩端同步升降,升降過程中保持平穩。驅動馬達通過油管連接控制系統,實現驅動電纜盤軸正反轉以及制動的功能,而減速機的設置可增加電纜盤軸轉動的穩定性。

圖1 機械支撐部分結構圖

2.2 液壓控制部分

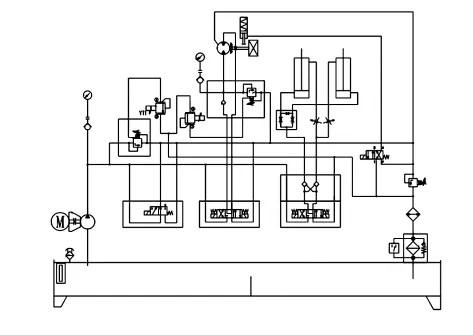

該部分主要由泵站、液壓馬達、減速機及剎車、液壓控制閥及液壓膠管組成。液壓泵站由電動機驅動,為系統提供動力油,分為油缸工作系統和馬達工作系統;由于頂升油缸和卷線馬達不需要同時工作,所以兩套系統可共享一個泵站。動力控制系統的液壓原理如圖2所示。

圖2 液壓控制部分原理圖

在油缸工作狀態時,將泵站引出的壓力油膠管與油缸的快速接頭進行連接,扳動泵站的油缸換向閥手柄,便可將液壓油輸入油缸,實現頂升和下降功能。

在馬達工作狀態時,將泵站引出的壓力油膠管與卷線馬達連接,扳動泵站的馬達換向閥手柄,便可控制其正反轉,實現線盤收線和送線的功能。在制動時,將泵站引出的壓力油膠管與卷線馬達連接,扳動泵站的馬達換向閥手柄和張力閥手柄,便可提供一定的張力,實現線盤制動的功能。

3 組合式液壓控制電纜放線架創新點

(1)新型放線架采用液壓泵站驅動液壓油缸自動頂升電纜盤的方式,油缸為雙作用缸,且自帶鎖閥,能實現起升和下降過程精確控制及定位;

(2)新型放線架可以實現電纜盤的自動正、反轉動,以及速度的無極調節;

(3)新型放線架可以為電纜盤提供被動張力,且張力大小可以無極調節,實現可靠制動;

(4)新型放線架的機械結構采用方鋼制作的三角支架,并且兩組三角支架之間通過方鋼連接,確保承重結構安全穩定;

(5)新型放線架利用液壓動力系統實現電纜的自動回收,有效解決了應急搶修時人工回收效率低的問題。

4 工程應用實例

新型放線架已成功應用在電纜溝、管道和隧道等環境的工程中,解決了傳統高壓電纜放線架所存在的施工方法落后和安全風險高等問題。

深圳某220 kV高壓電纜隧道工程,新建兩回長度450 m的高壓電纜線路,其中有一段傾角36.833°、總長度達376 m的斜坡,電纜受自重的作用可產生最高達到47 kN的前進動力,采用新型放線架后可利用張力和制動功能輔助電纜盤安全穩定地轉動,同時在全過程中利用智能控制系統實時調節速度。

湛江某220 kV高壓電纜工程,新建兩回長度10.1 km的高壓電纜線路,其施工特點主要有:一是該線路橫跨中心城區,距離長,施工組織困難;二是該線路的埋管和頂管部分占了八成,施工時需不斷停頓調整進管口的角度以及管內敷設速度;三是需要檢查管內電纜狀況時無法回抽。應用新型放線架后充分發揮了三大功能:(1)主體結構裝卸靈活,突破了環境的限制;(2)無極調節速度以及制動停止,可解決進入電纜管時調整速度的困難;(3)反向驅動電纜盤,可解決電纜進入管道后需回抽檢查的困難。

5 綜合效益

新型放線架的應用將有效克服高壓電纜展放和搶修過程中的難題,實現安全穩定和制動可靠的高效智能化施工,值得全面推廣。

在電纜工程項目中運用新型放線架,可減少一半的人力配置,大幅提高施工效率。2017年度,新型放線架已成功應用于3個工程共114段電纜的展放中,共節省成本855 000元,取得了良好的經濟效益。同時,其在應急搶修中發揮了極其重要的作用,為快速恢復線路送電贏得了時間,大大提升了公司的社會效益。