錢江污水處理廠擴建及提標改造工程設計方案

萬明輝

(上海市政工程設計研究總院<集團>有限公司,上海 200092)

蕭山錢江污水處理廠一期工程于1997年建成運行,設計規模為12×104m3/d,采用高效生物反應器(HCR)[1]工藝,出水執行《污水綜合排放標準》(GB 18918—2002)中二級標準。二期工程設計規模為12×104m3/d,于2005年投入運行,設計出水標準執行《污水綜合排放標準》(GB 18918—2002)中一級標準。2006年對原一期工程進行改造,設計規模調整為10×104m3/d,出水執行《城鎮污水處理廠污染物排放標準》(GB 18918—2002)一級B標準。

隨著蕭山城市規模的不斷擴大及經濟的不斷發展,污水量迅速增加,目前一、二期工程已滿負荷運行。為緩解蕭山錢江污水處理廠的運行壓力,進一步改善錢塘江水體環境,錢江污水處理廠出水水質需達到《城鎮污水處理廠污染物排放標準》(GB 18918—2002)一級A標準(以下簡稱一級A標準),因此,該污水廠的三期擴建及一、二期提標改造工程迫在眉睫。

1 污水廠現狀介紹

1.1 處理水量及進出水水質

一期工程原設計處理規模為12×104m3/d,采用高效生物反應器(HCR)工藝。二期工程設計規模為12×104m3/d,按照工業污水廠設計,采用“水解酸化+AAO”工藝,于2005年投入運行。因一期工程實際進水60%為印染化工工業廢水,進水水質污染物濃度高于設計進水水質,2006年對一期工程實施工藝改造,其設計規模調整為10×104m3/d。

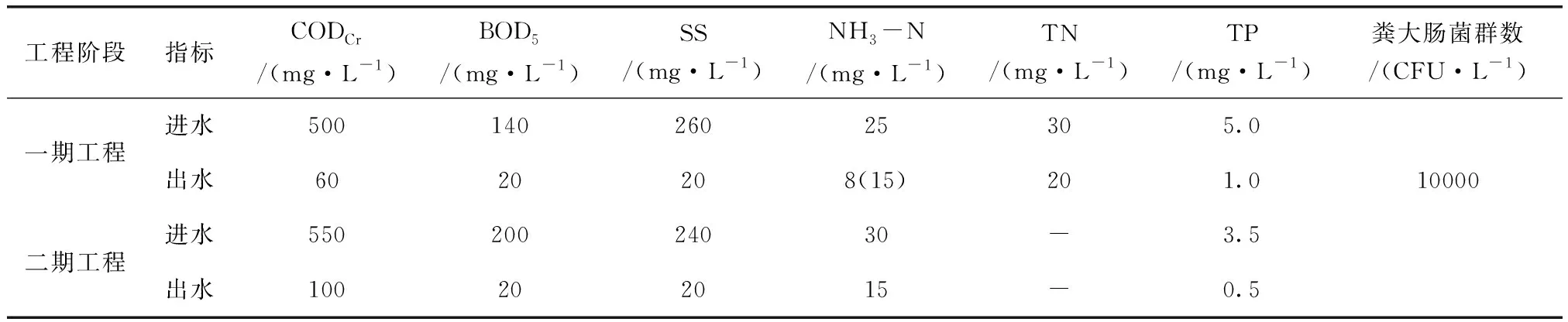

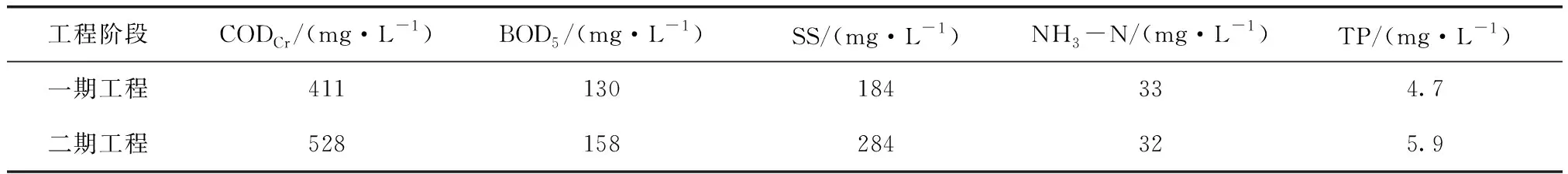

一、二期工程設計進出水水質如表1所示。

表1 原一、二期工程設計進出水水質

注:括號內為溫度≤12 ℃

2011年9月~2013年9月,一、二期工程實際進出水水質及達標率如表2、表3所示。

表2 2011年9月~2013年9月進水水質

由表2、表3可知,一期工程出水CODCr、SS、NH3-N、TP都可以穩定達到一級B的標準,但尚不能滿足一級A標準要求。因二期工程接納較多的高濃度工業廢水,進水污染物濃度略高于一期,目前二期出水能滿足《污水綜合排放標準》(GB 18978—1996)中的一級標準,且部分指標能滿足一級B的標準。

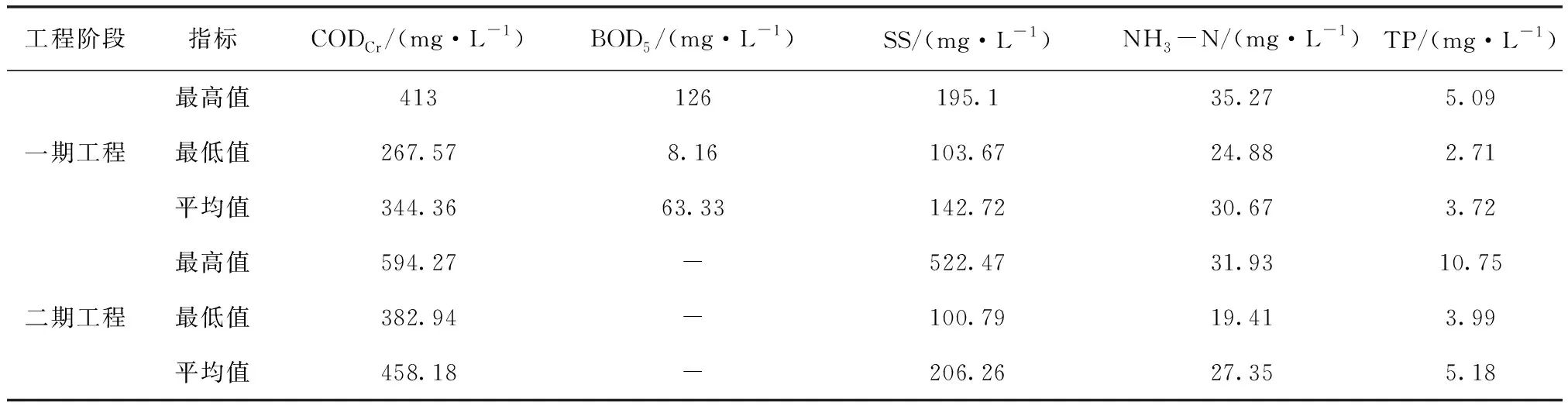

1.2 一、二期工程工藝流程

一期工程經HCR工藝改造后,采用AAO載體流化床工藝,工藝流程如圖1所示。

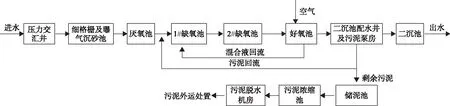

二期工藝采取“水解酸化+倒置AAO”工藝。按進水水質不同,分多股進入處理流程。高濃度或難降解工業廢水經厭氧水解池預處理后與其他低濃度污水一道進入初沉池及AAO生物反應池處理。工藝流程如圖2所示。

圖1 原一期處理工藝流程(HCR改造后)Fig.1 Flow Chart of the First Phase Project(HCR Upgrading)

圖2 原二期處理工藝流程Fig.2 Flow Chart of the Second Phase Project

1.3 一、二期工程運行狀況評述

一、二期工程經過多年的運行,進水水質水量與原設計值相比發生一定變化,出水標準及對污水處理廠的管理要求越來越高,目前,在運行過程中主要有如下幾方面的問題。

(1)一、二期工程經常滿負荷運行,出水水質中NH3-N、TN偏高。

(2)二期進水水質中CODCr、NH3-N、SS等指標較高,污泥量較多。二期脫水機房內帶式濃縮脫水機處理效果差,且故障率高,已基本報廢。

(3)水解池設備故障多,不能正常實現水解酸化功能。

(4)二期反應池曝氣管設備老化嚴重,破損多。

2 擴建及提標改造工程設計

2.1 設計水量及水質

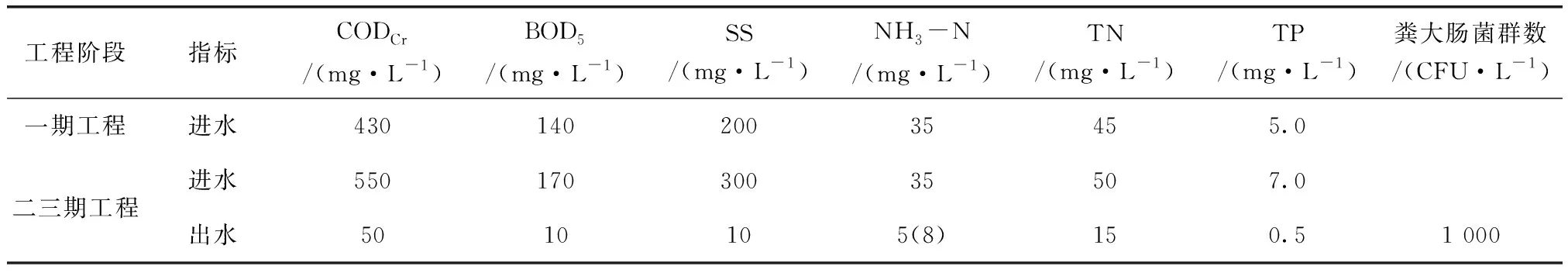

根據蕭山區污水系統規劃和錢江污水廠近年實際處理水量進行綜合分析預測,三期工程設計處理規模為12×104m3/d。按照CODCr、BOD5、SS指標85%保證率,NH3-N、TP指標90%保證率,一、二期進水水質2011年9月~2013年9月統計如表4所示。

考慮近幾年實際進水水質及變化趨勢,同時適當留有余地,確定擴建及提標改造工程設計進水水質。出水水質執行一級A標準,設計進出水水質如表5所示。

表4 現狀工程實際進水指標統計

表5 擴建及提標改造工程設計進出水水質

注:括號內為溫度≤12 ℃

2.2 污水工藝方案

按照設計水質,錢江污水處理廠提標改造工程一期進水BOD5/CODCr=0.33,二、三期進水BOD5/CODCr=0.31,屬于可生化性污水,且隨著服務范圍內工業廢水的減少、生活污水的增加,BOD5/CODcr還將進一步增加。一期BOD5/TN=3.1,二期BOD5/TN=3.4,碳源基本滿足生物脫氮的要求。一期BOD5/TP=28,二期BOD5/TP=24.3,可采用生物除磷,因此本工程采用生物除磷脫氮工藝,同時深度處理再輔以化學除磷,確保TP達標。

經過綜合比選,考慮錢江污水處理廠一期、二期均采用AAO工藝,廠內運行維護人員有著豐富的運行經驗。本期工程污水處理工藝采用運行成本低、效果穩定、大規模城市污水廠運用最普遍的AAO工藝。在確立AAO主體工藝的基礎上,結合本工程的水質特點,為應對來水水質的變化,三期擴建新建生物反應池采用多點進水倒置AAO工藝的運行模式。倒置AAO工藝回流污泥和混合液在缺氧池內進行反硝化,去除硝態氧,再進入厭氧段,保證了厭氧池的厭氧狀態,強化了除磷效果。同時,由于污泥回流至缺氧段,缺氧段污泥濃度較高,單位池容的反硝化速率明顯提高,反硝化菌能夠充分利用進水中的優質碳源,從而起到強化脫氮的效果[2]。

因蕭山地區冬季和夏季的水溫不同,硝化及反硝化速率均有較大差異,為適應水溫的變化,在倒置AAO池內設交替段,交替段內設潛水攪拌器和曝氣器。夏季水溫一般在26 ℃,遠遠高于冬季水溫,為此,硝化及反硝化速率大大提高,可調整曝氣池的交替段運行模式,即關閉交替段空氣管進氣閥門,開啟潛水攪拌器,增加缺氧段,使反硝化反應更為徹底,降低出水總氮,避免二沉池出現污泥上浮。同時減少二沉池污泥回流量,回流比為60%左右,曝氣池混合液濃度控制在2.6 g/L左右,以節約能耗。

冬季水溫低,硝化菌比增長速率較低,則打開交替段空氣進氣閥門,關閉潛水攪拌器,增加好氧段容積,延長污泥齡,以保證硝化菌的數量,從而保證硝化效果,二沉池污泥回流比為100%,曝氣池混合液濃度控制在3.5 g/L左右。考慮到進水水量和水質的波動性,特殊情況下進水可能存在碳源不足的情況,本工程考慮碳源應急投加系統,以保證脫氮效果。

為了確保出水水質穩定達到一級A標準,單一生物脫氮除磷工藝難以滿足出水水質要求,必須采用生物處理和深度處理相結合的方法[3]。根據現場用地條件,對沉淀、過濾、消毒工藝等進行了綜合比選,本工程深度處理采用“高效沉淀池+濾布濾池”的工藝。現狀液氯消毒有著危險性高、易產生致癌致畸的三鹵甲烷(THMs)、影響出水pH等缺點,ClO2作為氯的替代消毒劑具有較好的消毒效果,不形成三鹵甲烷等有害物質[4]。

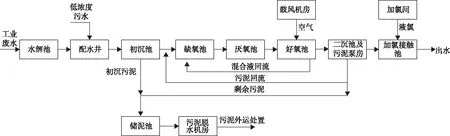

2.3 污泥工藝方案

本次設計,一期污泥處理工藝維持不變。二、三期剩余污泥采用帶式濃縮脫水工藝,脫水后污泥含水率為80%;二、三期初沉污泥與全廠化學污泥采用“重力濃縮+板框脫水”工藝,脫水后污泥含水率為75%,送至廠內焚燒站處理,以降低污泥處理處置費用。

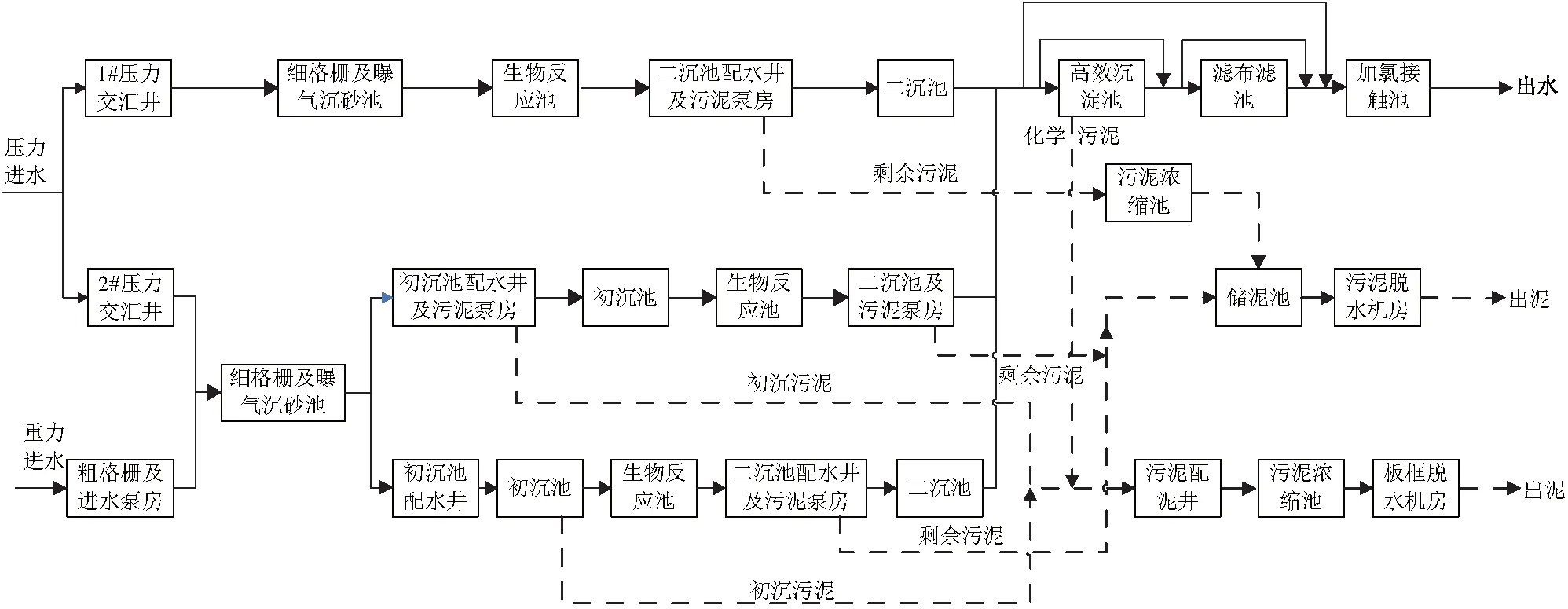

污水污泥處理工藝流程如圖3所示。

圖3 三期擴建及提標改造工藝流程Fig.3 Process Chart of the Third Phase Expansion and Upgrading Reconctruction

2.4 主要水處理工藝設計

2.4.1 一期提標污水處理構建筑物設計

新建3#缺氧池1座,有效水深為7 m,新增HRT=3.0 h;改造后,污水流程調整為:厭氧池→3#缺氧池→1#缺氧池→2#缺氧池,內回流管線由1#缺氧池切改至3#缺氧池。調整原有曝氣池前端的好氧段為交替段,根據進水水質靈活調節缺氧段與曝氣段的比例。改造后,厭氧段為1.3 h,缺氧段為6.5 h,好氧段為11.3 h(含交替段1.5 h),總停留時間為19.1 h,污泥濃度為4 g/L,總污泥負荷為0.044 kg BOD5/(kg MLSS·d),污泥回流比為50%~100%,混合液回流比為100%~200%,計算氣水比為6.8∶1。

2.4.2 二期提標污水處理構建筑物設計

(1)初沉池配水井及污泥泵房

新建初沉池配水井及污泥泵房1座。輸送初沉污泥采用單螺桿泵,2臺(1用1備)。

(2)初沉池

新建輻流式沉淀池2座,內徑為40.0 m,設計表面負荷為2.59 m3/(m2·h),有效水深為4.0 m,停留時間為1.55 h,采用2套懸掛式中心傳動刮泥機。

(3)厭缺氧池

原有水解池停留時間為5.7 h,將原水解池改造為厭缺氧池,厭氧段為1.5 h,缺氧段為4.2 h。

(4)生物反應池

原曝氣池2座,停留時間為14.6 h,本工程對其改造,缺氧段為3.9 h,好氧段為10.7 h(含交替段1.5 h)。

厭缺氧池與生物反應池組成新的AAO系統。總停留時間為20.3 h,厭氧段為1.5 h,缺氧段為8.1 h(4.2 h+3.9 h),好氧段為10.7 h(含交替段1.5 h),好氧泥齡為12.0 d,總污泥負荷為0.046 kg BOD5/(kg MLSS·d),MLSS為3.5 g/L,氣水比為6.8∶1,混合液回流比為100%~200%,污泥回流比為50%~100%。

2.4.3 三期提標污水處理構建筑物設計

(1)粗格柵及進水泵房

粗格柵及進水泵房原為二期已建構筑物,本次改造將其調至二、三期,泵后水位由原來的11.4 m調整為11.8 m。由于水泵揚程的升高,現狀水泵的額定流量由1 065 m3/h降低至850 m3/h左右,故新增水泵的流量考慮現狀水泵流量的減少量,本工程新增加水泵4臺, 3用1備,新增加粗格柵2臺。

(2)細格柵及曝氣沉砂池

將原二期6×104m3/d的細格柵及旋流沉砂池拆除,新建細格柵及曝氣沉砂池1座,設計規模為24×104m3/d,匯總二、三期污水,起到統一均配水質的功能,有效水深為3.0m,停留時間為5 min。

(3)初沉池配水井

初沉池配水井原為二期工程已建構筑物,本工程調至三期。

(4)初沉池

初沉池原為二期工程已建構筑物,本工程調至三期。

(5)生物反應池

新建倒置AAO反應池1座2池,每池可獨立運行。好氧段為9.0 h(含交替區1.5 h),厭氧段為1.5 h,缺氧段為7.9 h,有效水深為7.0 m,總停留時間為18.4 h,好氧泥齡為12.0d,污泥負荷為0.051 kg BOD5/(kg MLSS·d),MLSS為3.5 g/L,氣水比為5.8∶1,混合液回流比為100%~200%,污泥回流比為50%~100%。

(6)二沉池配水井及污泥泵房

新建二沉池配水井及污泥泵房1座,外回流潛水軸流泵6臺(4用2備),剩余污泥潛水離心泵3臺(2用1備)。

(7)二沉池

新建周進周出輻流式沉淀池4座。直徑為42.0 m,表面負荷為1.17 m3/(m2·h),有效水深為4.0 m,停留時間為3.4 h。采用4套全橋式中心傳動刮吸泥機。

(8)中間提升泵房及高效沉淀池

中間提升泵房與高效沉淀池合建。新建1座8池,設計規模為34萬m3/d,有效水深為7.7 m,表面負荷為9.0 m3/(m2·h),單池絮凝反應區尺寸為6.0 m×6.0 m,單池沉淀區尺寸為16 m×16 m,混合時間為100 s,絮凝時間為10 min。當二級生化出水水質較好時,可超越高效沉淀池及濾布濾池進入消毒池。

(9)濾布濾池

新建濾布濾池1座8池,設計規模為34萬m3/d。濾布濾池單套最大處理能力為5.53萬m3/d,N=15 kW。

(10)加氯間及加氯接觸池

新建1座,設計規模為34萬m3/d,有效水深為5.0 m,投加量為15 mg/L(以有效氯計算),接觸時間為30 min,設置NaClO溶液(10%有效氯)儲存池1格,儲存池可存儲約7.0 d的NaClO溶液用量。

(11)鼓風機房

新建1座,尺寸為34.92 m×21.26 m,高峰供氣量為484 m3/min,風壓為8.0 m。5臺懸浮鼓風機(4用1備)。

(12)加藥間

利用原二期已建加藥間,混凝劑PAC加藥量為30~50 mg/L,助凝劑聚丙烯酰胺PAM加藥量為1.0 mg/L,投加醋酸鈉(緊急情況下使用)30 mg/L。

2.4.4 污泥處理工藝設計

(4)三期配泥井

新增配泥井1座,用于二、三期剩余污泥及一、二、三期化學污泥的去污泥濃縮池的配泥。配泥井直徑為6 m,有效水深為4 m。

(5)三期污泥濃縮池

新增污泥濃縮池4座,單座直徑為20 m,池深為3.5 m,停留時間為22.85 h,固體負荷為 25.2 kg/(m2·d)。

(6)三期污泥濃縮脫水機房

新建1座,尺寸為39 m×27 m,內設5臺隔膜壓濾機(4用1備)。每批次進泥量為44.4~125 m3,每批次最大出料為7 m3,功率為24.75 kW。

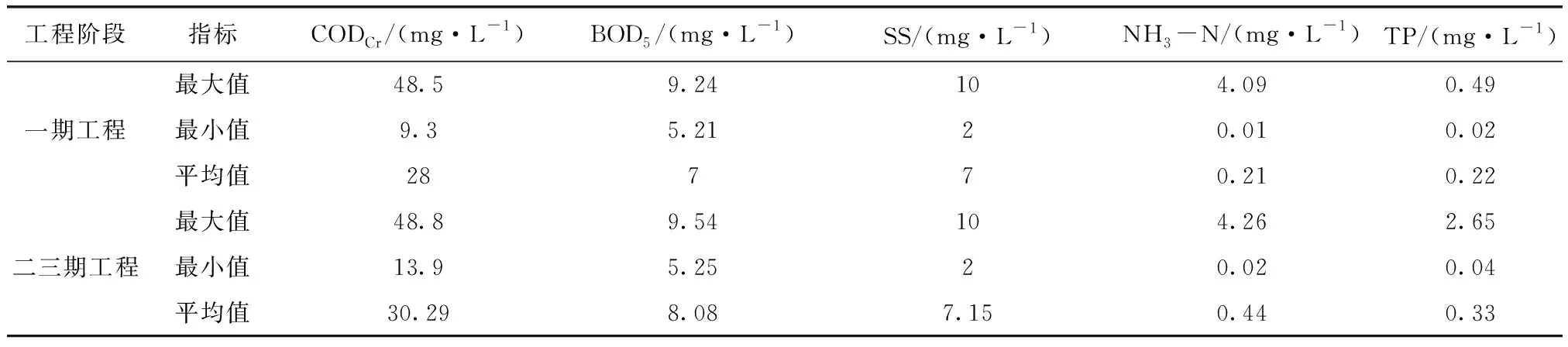

3 出水水質

錢江污水處理廠擴建及提標改造工程自2016年下半年投入運行以來,在滿負荷甚至超負荷運行的情況下,出水水質可穩定達到一級A標準,2017年全年出水水質匯總如表6所示。

表6 2017年錢江污水廠出水水質

4 結語

本工程對原有構筑物進行了最大程度地利用、保留,經擴建及提標改造后,全廠總規模為34×104m3/d,出水穩定達到《城鎮污水處理廠污染物排放標準》(GB 18918—2002)一級A標準。污泥脫水后在廠內進行焚燒,實現了污泥的最終處理處置。設計過程中通過多種組合技術,將全廠電耗降至0.362 kW·h/ m3。此外,亦通過采用節地型工藝、構筑物緊湊化布置,大大節約了土地。錢江污水處理廠擴建及提標改造工程的成功運行為相似污水處理廠的改擴建設計提供了借鑒。

蕭山錢江污水處理廠擴建及提標改造完成后,

減輕了一、二期的生產運行壓力,改善了錢塘江水環境,為實現“五水共治”提供了有力支撐,提升了蕭山城市形象,實現經濟效益、環境效益和社會效益的可持續性發展。

[1]宋吉娜,張曉君,陸喜成.HCR工藝處理生活污水的影響因素研究[J].水處理技術,2012,38(7):86-88.

[2]王彬.大型污水處理廠擴建工程關鍵節點的設計[J].城市道橋與防洪,2016,33(5):126-130.

[3]張辰.城鎮污水處理廠升級改造工程要點[J].給水排水,2008,34(5):1-2.

[4]張念華,魯翌,汪亞洲,等.二氧化氯與氯聯合控制水中消毒副產物生成量[J].中國公共衛生,2006,22(3):299-301.