水量連續(xù)調節(jié)閥動態(tài)性能現(xiàn)場標定方法

朱宏耀 張吉禮*

大連理工大學建筑能源研究所

0 引言

暖通空調控制系統(tǒng)的作用包括實現(xiàn)暖通系統(tǒng)功能、保證運行安全、降低運行能耗、改善運行管理[1],以滿足規(guī)模不斷增大、復雜度不斷增加的暖通空調系統(tǒng)控制需求。水量連續(xù)調節(jié)閥是暖通空調系統(tǒng)重要的流量與能量調節(jié)部件,其重要性體現(xiàn)在:1)是暖通空調水系統(tǒng)保持管網水力平衡的重要組成部分。2)是暖通空調水系統(tǒng)局部流量、能量調節(jié)關鍵執(zhí)行器,也是局部控制策略或算法被執(zhí)行的最終環(huán)節(jié)。

在實際運行過程中,暖通空調系統(tǒng)屢屢因為閥門執(zhí)行器動作不準確甚至控制失靈等因素導致暖通空調控制系統(tǒng)運行異常,不能滿足系統(tǒng)運行指標及末端用戶需求[2]。產生上述問題的原因具體包括如下幾個方面。

1)我國閥門標準數量有300之多[3],但是鮮有標準對連續(xù)調節(jié)閥調節(jié)性能做出要求和規(guī)定,現(xiàn)有標準僅對閥門流量系統(tǒng)和流阻系數等靜態(tài)性能指標做出明確的要求與規(guī)范。閥門廠家由于沒有規(guī)范要求通常不會主動標定且標識調節(jié)閥的動態(tài)性能。

2)現(xiàn)有描述調節(jié)閥性能的調節(jié)閥特性曲線所描述調節(jié)閥特性僅在調節(jié)閥兩端壓差一定的情況下成立,而實際工程運行環(huán)境不存在該條件。

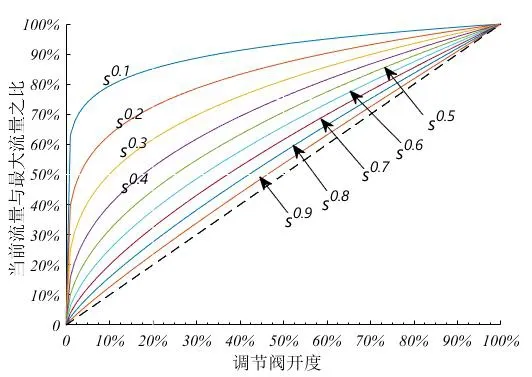

3)調節(jié)閥性能缺乏定量客觀描述,除線性特性外,快開特性、等比例特性曲線都是定性描述的調節(jié)閥調節(jié)性能。圖1實線所示均為具有快開特性的閥門流量開度曲線,但其調節(jié)性能相差很大,同理適用于不同廠家宣稱的等比例調節(jié)閥。

圖1 不同程度快開特性閥門流量開度特性曲線

4)連續(xù)調節(jié)閥執(zhí)行器零點漂移、閥芯磨損等原因導致調節(jié)閥執(zhí)行動作失位,而調節(jié)失位又使得閥門調節(jié)動作反復執(zhí)行,加劇閥芯磨損,陷入惡性循環(huán)。

本文針對上述問題,提出一種調節(jié)閥動態(tài)模型,即閥門水力特性狀態(tài)方程,基于該動態(tài)模型標定調節(jié)閥動態(tài)性能,可在很大程度上解決上述調節(jié)閥性能未知、且無法定量描述等問題。

1 閥門水力特性狀態(tài)方程

閥門是一個流動阻力元件,閥門流阻系數ζ是用來表征流體通過閥門產生壓力降大小的無量綱參數,其數值大小由閥門的種類(閥門內部結構、材質、形狀等)、閥門流道內徑、閥門開度等決定。對于已在管路中安裝的調節(jié)閥,如不考慮閥門的磨損結垢等情況,則影響閥門流阻系數的主要因素只有閥門開度。所以實際運行下的調節(jié)閥閥門流阻系數可化簡為如下的表達式

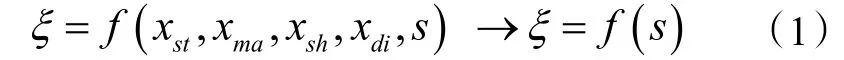

式中:ζ為調節(jié)閥的流阻系數;xst為調節(jié)閥的結構形式;xma為調節(jié)閥的閥體材料;xsh為調節(jié)閥的流道形狀;xdi為調節(jié)閥閥體內徑;s為調節(jié)閥開度。

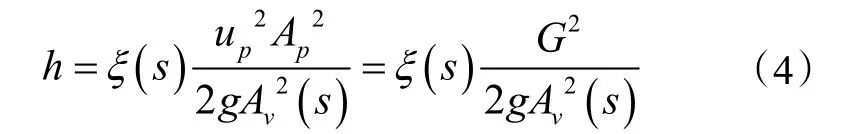

由流體力學基本知識可知閥門流動過程服從達西-魏斯巴赫公式

式中:h為調節(jié)閥兩端的壓降,m;ζ(s)為調節(jié)閥流阻關于閥開度s的函數,量 綱為 1;uv為調節(jié)閥閥芯處流通面積Av處的平均流速,m /s;g為重力加速度,m /s2。

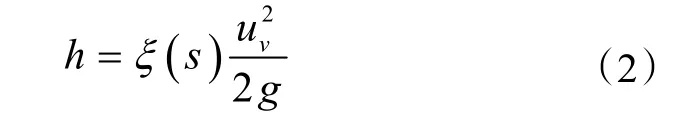

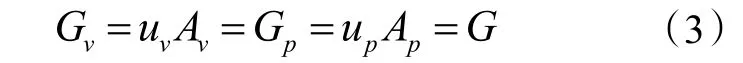

同一管道內兩通閥調節(jié)閥前后其流體質量流量守恒,即

式中:Gv為調節(jié)閥流通流量,m3/s;Av為調節(jié)閥閥芯處流通面積,是閥開度s的函數,m2;Gp為管道內流量,m3/s;up為調節(jié)閥前后連接管道內的平均流速,m/s;Ap為調節(jié)閥前后連接管道內的流通面積,m2;G為兩通閥及前后管道流量,m3/s。

由于調節(jié)閥內部機構復雜,調節(jié)閥的流通面積是調節(jié)閥開度的函數,其流通面積測量較為困難,描述其流場分布也是極其困難的。為了應用分析方便,將式(3)帶入式(2)可得

定義連續(xù)調節(jié)閥開度導納函數為

則式(5)變換為

Λ(s)為調節(jié)閥開度導納函數,表征調節(jié)閥導納(調節(jié)閥阻抗的倒數)大小與調節(jié)閥開度關系的函數,量綱為m5/s2。m5/s2單位較大,實際使用m5/h2更為合理,此時相應的閥門兩端壓降h的單位為 m,流量G的單位為m3/h。其具有如下物理意義:

1)調節(jié)閥開度導納函數Λ(s),作為閥門水力特性狀態(tài)方程的一部分,但與管網流量、壓差沒有直接關系,是調節(jié)閥自身阻力特性的完整體現(xiàn)。

2)Λ(s)通常具有如式(7)的結構

其分為兩個部分,靜態(tài)阻力部分λ與動態(tài)阻力部分sn。靜態(tài)阻力部分λ,衡量調節(jié)閥全開s=1時阻抗大小;動態(tài)部分sn則表示調節(jié)閥導納隨開度變化趨勢。

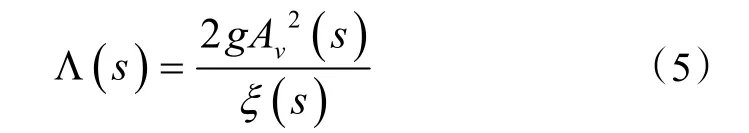

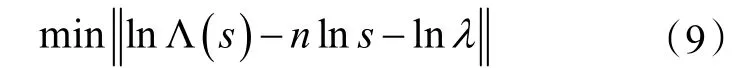

3)Λ(s)的動態(tài)阻力部分sn參數n不同,代表著不能性能的調節(jié)閥,通常意義上的快開調節(jié)閥、線性調節(jié)閥、等比例調節(jié)閥的n的范圍見表1。

表1 常見類型調節(jié)閥開度導納函數

式(6)將與調節(jié)閥實際運行調節(jié)過程密切相關的三個物理量,調節(jié)閥開度、調節(jié)閥流量、調節(jié)閥壓降聯(lián)系到一起。此處定義調節(jié)閥實際運行中的三個運行狀態(tài)變量:1)調節(jié)閥閥位,2)調節(jié)閥壓降,3)調節(jié)閥流量。如果得到調節(jié)閥的三個運行狀態(tài)變量,則得到調節(jié)閥位置處全部水力特性信息,所以稱式(6)為閥門水力特性狀態(tài)方程。閥門水力特性狀態(tài)方程定量描述調節(jié)閥流量、調節(jié)閥兩端壓降及調節(jié)閥開度三者之間的動態(tài)關系。

2 基于閥門水力特性狀態(tài)方程的現(xiàn)場標定方法

由閥門水力特性狀態(tài)方程可知,連續(xù)調節(jié)閥標定過程是求取調節(jié)閥開度導納函數的過程。基于式(8)獲取開度導納函數值。

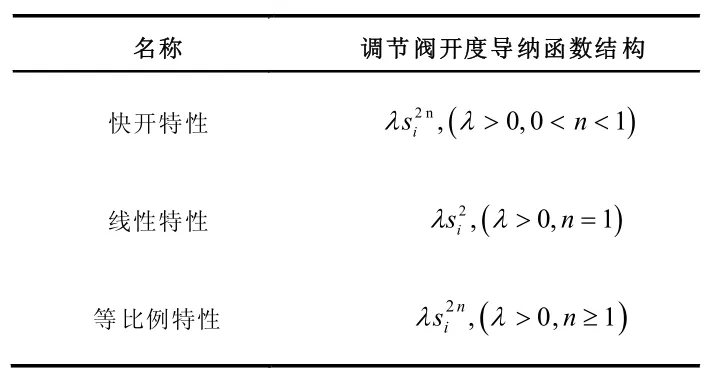

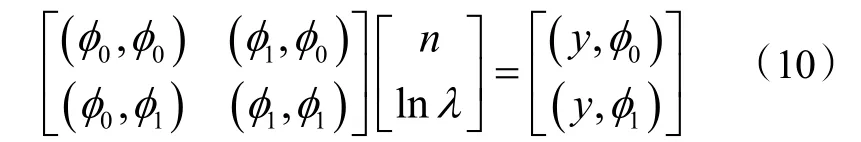

其標定的數學本質為獲取所需范圍內(s,Λ(s)),s∈(0,1],建立待求參數(λ, n)的最小二乘模型 lnΛ(s) =nlns+lnλ,使得

選定基函數解方程組(10)即可得到(n,lnλ)。

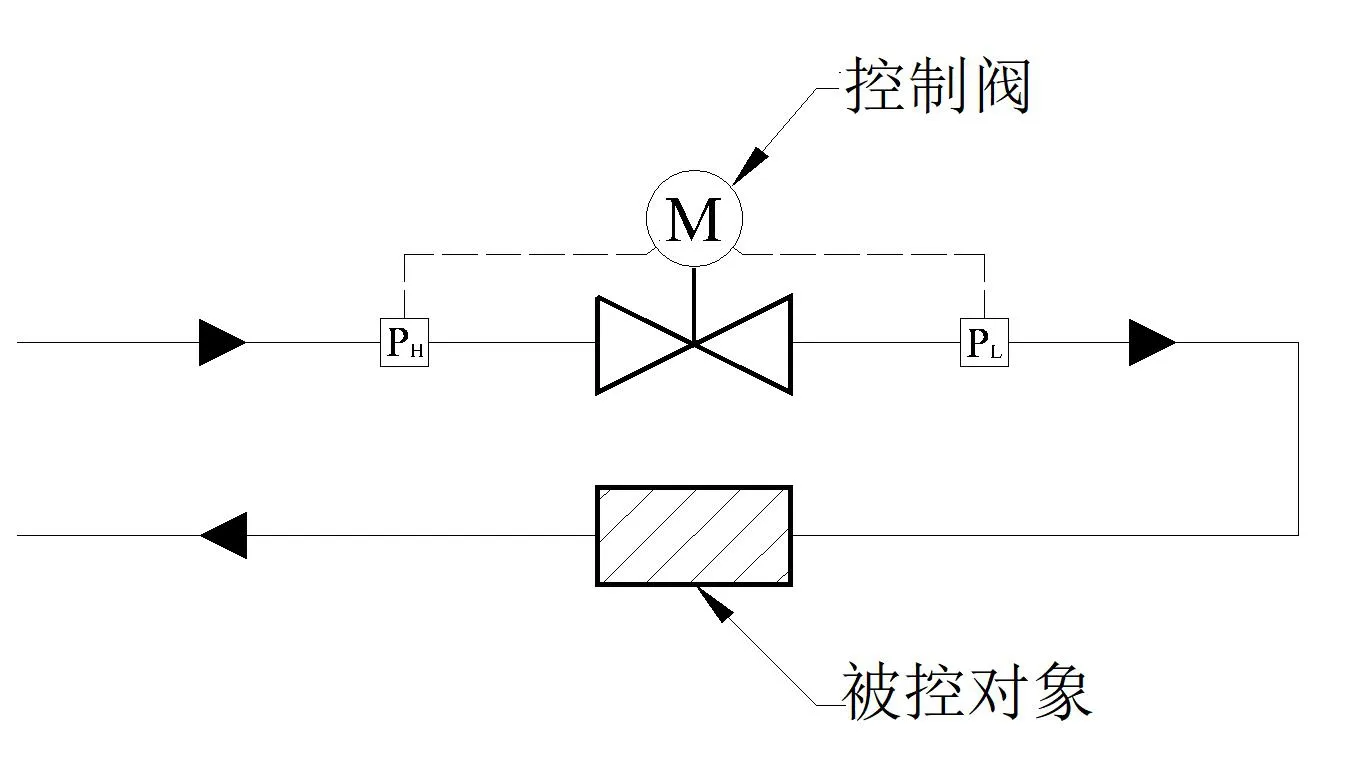

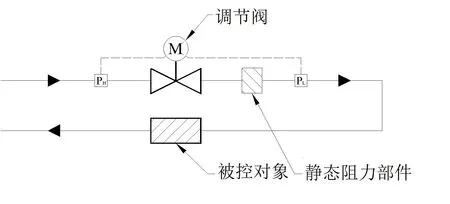

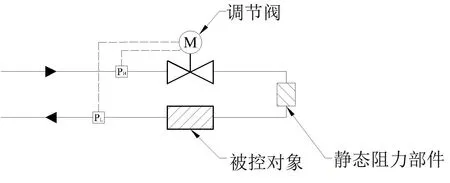

由此可知連續(xù)調節(jié)閥標定需要測得調節(jié)閥自身開度、調節(jié)閥流量、調節(jié)閥兩端壓差三個參數。調節(jié)閥開度通過自身閥位標識獲取,對于電動連續(xù)調節(jié)閥可從閥位反饋信號讀取調節(jié)閥開度。本文即以暖通空調常見的電動連續(xù)調節(jié)閥為例介紹標定方法。調節(jié)閥流量通過與調節(jié)閥串聯(lián)管路的流量計或者管道超聲波流量計讀取,在串聯(lián)管路中,由質量守恒知無論流量計安裝位置如何都可測得閥門流量,因此通常不受局部空間位置限制,只需依據工程需要選擇合適精度的流量計并正確安裝使用。調節(jié)閥兩端壓差通過壓差傳感器獲得,因壓差傳感器必須安裝在調節(jié)閥兩端,須滿足規(guī)范要求[4]。由于工程現(xiàn)場連續(xù)調節(jié)閥安裝位置無法保證所有情況都滿足規(guī)范要求距離,因此需考慮如圖2、圖3、圖4三種情況考慮。

圖2 連續(xù)調節(jié)閥壓差傳感器安裝方式—— 直接式

圖3 連續(xù)調節(jié)閥壓差傳感器安裝方式—— 阻力推展式

圖4 連續(xù)調節(jié)閥壓差傳感器安裝方式—— 負載式

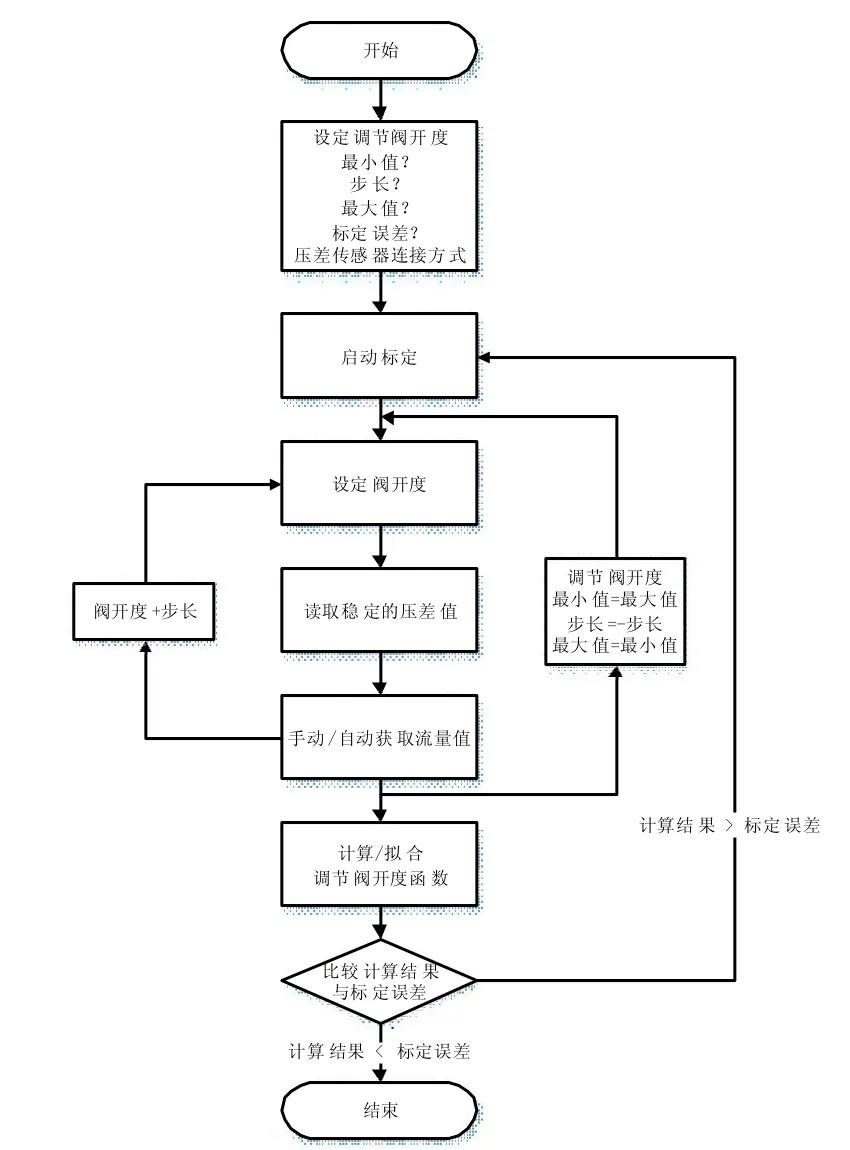

圖5 連續(xù)調節(jié)閥標定流程

圖2為直接安裝式,適用于調節(jié)閥前后端距離足夠安裝壓差傳感器連接要求的情況。圖3為拓展安裝式,適用于調節(jié)閥前后端距離窄小或與其他靜態(tài)非可調阻力設備緊密安裝的情況。圖4為帶有負載(被控對象)的安裝方式,適用于調節(jié)閥直接安裝在負載的入口或出口,且負載為靜態(tài)阻力特性的情況。拓展安裝式測得的實際壓差會大于調節(jié)閥兩端壓差。如果將靜態(tài)阻力視為閥門自身的一部分,則實際標定調節(jié)閥與靜態(tài)阻力部件共有的調節(jié)特性,會增加調節(jié)閥的阻抗,但不影響調節(jié)閥阻力變化的趨勢,對于負載控制沒有任何影響。負載式為直接將被控對象包含在壓力測控范圍內,使得調節(jié)閥與負載成為一個整體被標定,可直接測得被控對象在當前閥門調節(jié)下的控制能力。對于工程尚未安裝的調節(jié)閥,可在專業(yè)的閥門性能測試平臺測試。

連續(xù)調節(jié)閥動態(tài)性能標定具體步驟如下:

1)選擇合適的方式安裝已標定檢驗的一定精度壓差傳感器,并測定其工作是否正常。

2)選擇精度合適流量計安裝,并測定其是否正常工作。

3)按照如圖5所示的流程圖進行標定,正反標定誤差不超過誤差設定值,則標定結束。

4)將數據處理后,按照式(8)、式(10)計算即可得到標定參數。

標定過程中需注意事項包括:

1)待標定調節(jié)閥開度區(qū)間及步長由實際需要設定,區(qū)間寬度與步長大小依賴于工程控制精度與所使用閥門的特性。區(qū)間設置應盡可能覆蓋所有實際應用范圍,避免外插值計算。步長可依據實際選擇定步長或變步長標定,在常用閥位附近,適當減小步長,可提高標定精度。

2)測量參數中,通常流量計的精度將對連續(xù)調節(jié)閥標定精度產生重要影響,需依據工程需求確定常用流量范圍,并確定流量計的精度。同理適用于壓差傳感器。

3)當流量計與壓差傳感器不支持遠程通訊讀取值時,手動輸入流量需要現(xiàn)場人工配合才能完成標定。如果對于實際自控系統(tǒng)選擇具有遠程通訊的流量計及壓差傳感器時,該標定程序可在獨立控制器自動完成。

4)標定過程包括步長遞增標定與步長遞減標定兩個過程,主要考慮調節(jié)閥性能的可重復性及一致性。如果兩個標定過程中計算的(λ, n)值相差很小,可滿足標定誤差,則標定過程結束,否則進行下一組標定過程,直到標定滿足設定誤差。如果標定四次得到兩次遞增(遞減)標定數據偏差很小,但遞增與遞減數據之間偏差較大,說明該調節(jié)閥一致性較差,考慮放寬誤差或更換閥門。擬合參數誤差計算見式(11):

對于一個大型暖通空調水系統(tǒng)管網,在線逐一標定調節(jié)閥是一項巨大工作。如選擇另一個已高精度標定調節(jié)閥作為流量輸入來源,則與之串聯(lián)連續(xù)調節(jié)閥均可由控制系統(tǒng)自動標定,即可實現(xiàn)全網自動標定,很大程度地簡化整個工程的標定工作量。如果管網中存在大量同型號或者相同廠家同一系列不同型號閥門則可利用流體力學相似定理簡化標定,但需驗證。

3 標定試驗數據及分析

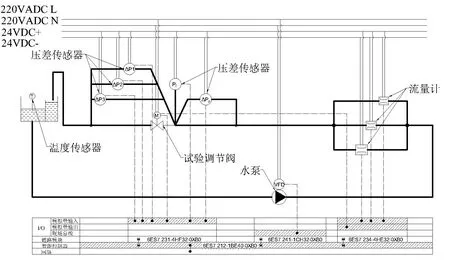

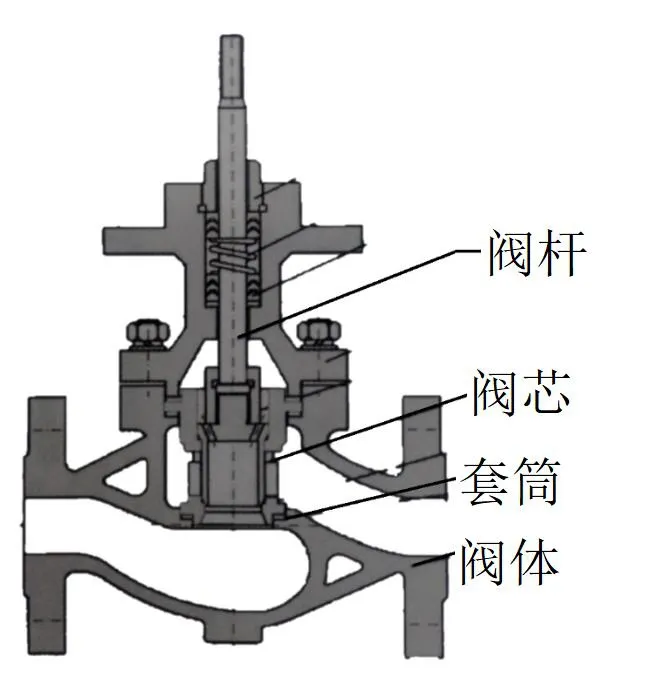

本文基于連續(xù)調節(jié)閥動態(tài)性能測試平臺,對上海某廠家連續(xù)調節(jié)閥進行標定。標定試驗臺管路連接及測控原理如圖6所示。待標定連續(xù)調節(jié)閥為DN40電動連續(xù)調節(jié)閥,內部結構如圖7所示,廠家標稱為線性調節(jié)閥。壓差傳感器精度為0.1級,流量計為 0.5級渦輪流量計。試驗標定調節(jié)閥開度區(qū)間為[0.05,1]標定步長為0.05,每步長取調節(jié)閥兩端壓差穩(wěn)定后的20個數據作為一個有效數據點,并記錄調節(jié)閥流量。標定誤差為5%。

圖6 連續(xù)調節(jié)閥動態(tài)性能測試平臺系統(tǒng)原理圖

圖7 實驗閥門閥體結構圖

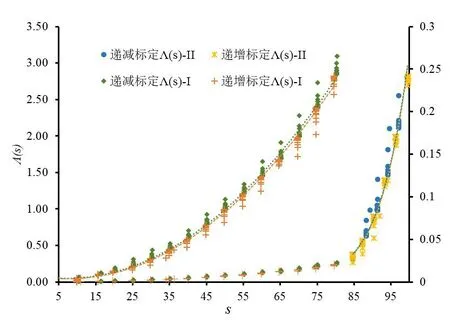

圖8 試驗數據開度-開度導納函數分布圖

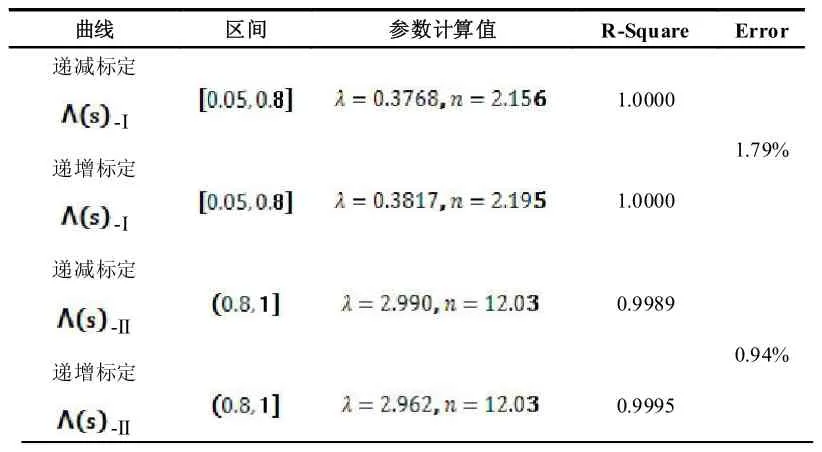

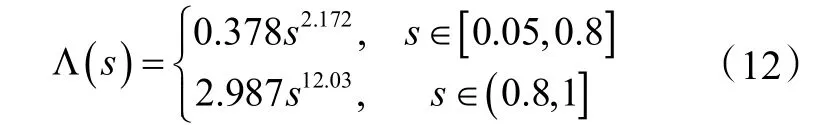

試驗數據分布圖如圖8所示。從圖中可明顯分別出試驗調節(jié)閥性能變化趨勢分為兩個區(qū)域,I 區(qū)為[0.05,0.8],II 區(qū)為(0.8,1],兩個區(qū)域調節(jié)閥開度導納函數有較大不同。最小二乘法計算得到四條曲線的擬合公式見表2。

表2 標定曲線參數擬合結果

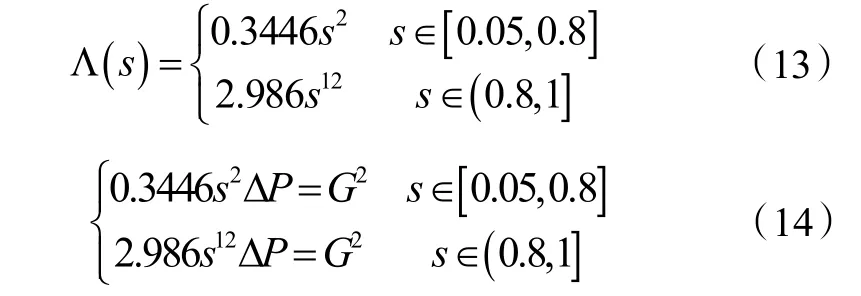

依據表2可知兩次遞增標定與遞減標定誤差滿足控制誤差。故該調節(jié)閥的開度導納函數為式(12):

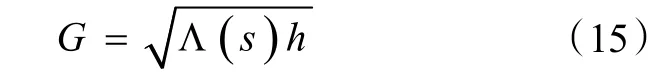

對比表1,可知該調節(jié)閥在I區(qū)間[0.05,0.8]范圍內,非常近似線性調節(jié)閥,其廠家標稱基本一致。在II區(qū)間(0.8,1]范圍內,調節(jié)閥表現(xiàn)出等比例特性,與標稱不一致。另外分析圖8與試驗數據可知,當設定調節(jié)閥開度為某一值s時,遞增情況下,調節(jié)開度反饋值為s-δ,(δ>0),即測定Λ(s)值偏大。而遞減情況下,調節(jié)開度反饋值為s+δ,(δ>0),即測定Λ(s)值偏小。在圖8中表現(xiàn)為遞減標定點多數在遞增標定點上方。其原因為該調節(jié)閥總是從當前一側逼近于設定值,并 在其執(zhí)行機構精度范圍內滿足設定需求。如果單獨測量遞增或遞減,必然導致標定存在較大系統(tǒng)偏差。而標定過程正反標流程可較好的解決該問題。為了表達和計算方便,在工程多數情況下,可將調節(jié)閥開度導納函數的指數n取整,得到式(13)。試驗調節(jié)閥水力特性狀態(tài)方程如式(14),定量地描述出調節(jié)閥閥門開度、調節(jié)閥兩段壓差、調節(jié)閥流量三者之間的關系,可用于控制器精確控制。

為了驗證標定結果,基于閥門水力特性狀態(tài)方程變形式(15)可估計管路流量:

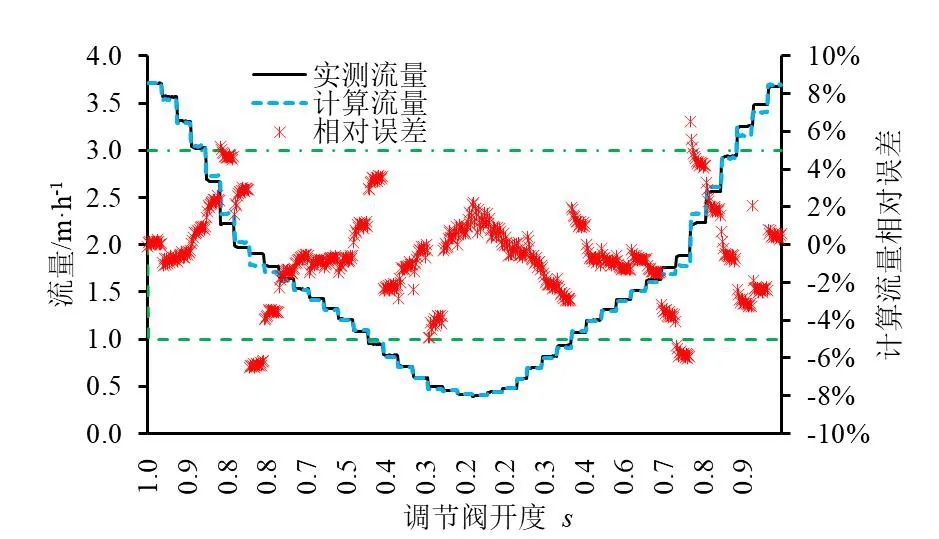

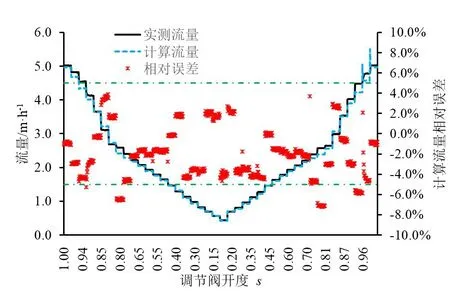

將上述標定公式寫入控制器,在任意兩個其他工況下得到計算流量和實測流量的對比如圖9,圖10。

圖9 實測流量與計算流量對比及其相對誤差(a)

圖10 實測流量與計算流量對比及其相對誤差(b)

從圖中可得在遞增,遞減的四個測試工況中,多數點計算流量與實測流量的相對誤差均保持在 5%以內。開度 0.8 附近的少數工況點計算流量誤差大于5%,但仍在10%以內,可滿足多數一般工程需求。

4 結論

閥門水力特性狀態(tài)方程模型可定量描述調節(jié)閥動態(tài)調節(jié)過程中的調節(jié)閥閥位,調節(jié)閥兩端壓差,調節(jié)閥流量三者之間的關系。基于該模型的調節(jié)閥動態(tài)性能標定方法分析工程現(xiàn)場水量連續(xù)調節(jié)閥的一般標定流程與注意事項。試驗分析表明,該方法在一定誤差范圍內,能準確得到水量連續(xù)調節(jié)閥的動態(tài)特性,滿足工程應用需求。

[1]江億,姜子炎.建筑設備自動化[M].北京:中國建筑工業(yè)出版社, 2014

[2]張吉禮,趙天怡,陳永攀.大型公建空調系統(tǒng)節(jié)能控制研究進展[J].建筑熱能通風空調,2011,30(3):1-14+49.

[3]陸培文,孫曉霞,楊炯良.閥門選用手冊(第 3版)[M].北京:機械工業(yè)出版社,2016.

[4]中華人民共和國國家質量監(jiān)督檢驗檢疫總局,中國國家標準化管理委員會.GB/T 30832閥門流量系數和流阻系數試驗方法[S].北京: 中國標準出版社,2014.

[5]Lixia W,Mingsheng L.Primary chilled water system control opti- mization integrated with secondary system linearization Part I: Theoretical analysis and simulation[J].ASHRAE Transactions, 2014,120(1):1-8.