熱成型零件在輕量化車身上的應用方法研究

楊志強,麻桂紅,麻桂艷,陳詩雨

(1.華晨汽車工程研究院白車身工程室,遼寧 沈陽 110141;2.航空工業空空導彈研究院十三分廠,河南 洛陽 471099)

前言

環境污染和能源消耗已經成為當今世界亟待解決的社會問題,為解決以上問題,油耗法規日益嚴苛,通過車身輕量化降低汽車自重是一種降低汽車油耗的有效手段[1];另一方面,日趨嚴格的碰撞法規又要求車身某些區域具有較高的強度以保證乘員的安全性[2]。熱成型零件因能同時滿足以上兩方面的要求,被越來越普遍地在車身設計中應用。研究一種熱成型零件的應用方法,能縮短項目開發周期,節約開發成本。

1 競品分析

1.1 熱成型應用比例分析

熱成新技術自從由瑞典的Hard Tech公司于20世紀80年代提出以來,被越來越來越廣泛的應用,尤其是合資車型,對最近3年SOP的合資車型的熱成型材料的應用情況進行統計如表1。

表1 合資車型熱成型材料的應用情況統計

從表中可以看出,沃爾沃車型的熱成型應用最多,高達30%,其他車型的熱成型應用比例也都在15%以上。

近年來,國內自主車型也越來越多的應用熱成型材料,對最近3年SOP的自主車型的熱成型材料的應用情況進行統計如表2。

表2 自主車型熱成型材料的應用情況統計

從表中可以看出,自主品牌車型的熱成型應用最多為13.3%,比合資品牌少16.7%左右。

1.2 熱成型應用部位分析

針對60余款應用熱成型材料的車型進行統計,匯總熱成型材料的應用部位,結果如表3:

表3

根據以上表格,在項目定義熱成型零件的選擇范圍。以上表格需根據資料收集情況日益完善,以備后續項目隨時使用。

2 等強度替代公式

以我公司某項目為例,根據車型定義,按照表3選擇熱成型零件定義范圍,現定義A柱外板、B柱外板、頂蓋側邊梁,防火墻橫梁及前縱梁加強梁5個零件為熱成型零件,對基礎車型的非熱成型零件進行替換。

2.1 抗變形等強度替代公式

抗變形等強度替代公式如下:

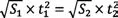

式中:R1為被替換零件的屈服強度;t1為被替換零件的料厚;R2為替換零件的屈服強度;t2為替換零件的料厚。

根據上述公式推導得替換零件料厚:

利用抗變形等強度替代公式對駕駛室區域零件進行計算,求得所應用熱成型零件的料厚。以上公式同時適用于非熱成型零件的料厚換算。

2.2 吸能等強度替代公式

吸能等強度替代公式如下:

式中:S1為被替換零件的屈服強度;t1為被替換零件的料厚;S2為替換零件的屈服強度;t2為替換零件的料厚。

根據上述公式推導得替換零件料厚:

利用吸能等強度替代公式對碰撞吸能區域零件進行計算,求得所應用熱成型零件的料厚。以上公式同時適用于非熱成型零件的料厚換算。

3 CAE驗證

對定義的熱成型零件,用2.1及2.2的公式進行計算,求得熱成型材料的料厚,將該料厚及熱成型材料性能曲線帶入CAE模型對剛度、強度、碰撞及NVH性能進行計算,并根據分析結果對熱成型零件的料厚進行微調。CAE結果表明,等強度替代公式準確可靠。

使用等強度替代公式的好處是可以精準確定替換材料的料厚,減少了反復料厚確定-CAE驗證-料厚調整-CAE驗證的過程,大大縮短了項目開發周期及項目資金投入。

4 成本分析

非熱成型零件的材料價格為:

式中:w1為零件重量,單位為 Kg;p1為鋼板的每公斤價格;r為零件的材料利用率。

熱成型零件的材料價格為:

式中:w2為零件重量,單位為Kg。

令材料替換后,零件價格保持不變,即P1=P2,推導材料減薄率:

由于熱成型材料與非熱成型材料密度相同,因此得減薄率(輕量化率)計算公式如下:

按照上述公式可初步估算替換為熱成型材料的成本變化情況。如減薄率大于上述公式計算的結果,那么替換為熱成型材料將帶來成本的降低;如減薄率小于上述公式計算的結果,那么替換為熱成型材料將帶來成本的增加。一般減重1Kg,成本增加10元為可接受的成本增加范圍[3]。

基于以上成本分析模型,并綜合重量目標,對替換的零件進行篩選,最終確定熱成型零件應用范圍。

圖1 我公司某車型熱成型應用情況

5 項目應用

將本文的研究應用于我公司的某個項目,最終確定該項目應用熱成型零件的數量由最初篩選的5個變更為3個(左右共6個)為最佳,零件應用情況如下圖1所示。該熱成型的應用實現整車減重 5.7Kg,整車熱成型零件的應用率達7%,為行業的中上水平。

6 結論

本論文通過競品分析確定了熱成型零件的定義范圍,通過等強度替代公式初步確定了熱成型零件的等效料厚,并經CAE驗證確定等強度替換公式的正確性。此外,通過本文的研究確立了成本分析模型,用于項目前期成本分析,保證項目準確快速地進行。通過本文的研究縮短了項目的開發周期,減少了項目投入。

參考文獻

[1] 韓維建.汽車材料及輕量化趨勢.北京:機械工業出版社,2017.

[2] 中國汽車工程學會.中國汽車輕量化發展.北京:北京理工大學出版社 2015.

[3] 夏加力.板料熱成型技術及其應用[J].連云港職業技術學院學報.2012 (01)馬寧.胡平.