萃取精餾分離醋酸甲脂-甲醇共沸體系的研究

顏 濤,羅 仙,林 柱,王克良,連明磊,葉 昆

(1.六盤水師范學院 化學與材料工程學院,貴州 六盤水 553004;2.中國石油工程建設有限公司 華北分公司,河北 任丘 062552)

醋酸甲酯是一種沒有顏色的液態易燃物,具有芳香氣味,能在大多數有機溶劑里溶解[1]。廣泛用于醫藥、涂料、工業制乙醇[2]、膠粘劑、食品等行業,還可用作油脂的萃取劑,聚氨酯泡沫發泡劑,天那水等[3]。當生產聚乙烯醇樹脂時,大量醋酸甲酯-甲醇形成二元共沸物,其經受水解,共沸蒸餾,普通蒸餾和萃取,進入由聚乙烯醇縮醛產生的廢液中,用于回收甲醇和乙酸甲酯的一系列操作[1]。目前業內用于分離乙酸甲酯-甲醇的共沸物主要是以水為萃取劑[4],由于甲基化醋酸甲酯純度較低,難以達到直接應用的標準。

近年來,趙林秀[5]等人曾采用加鹽萃取精餾的方法分離醋酸甲酯-甲醇的二元恒沸物。用來測定醋酸甲酯-甲醇體系在不同萃取劑和鹽存在下的相對揮發度。萃取精餾具有操作靈活性高、能耗低、回收率高等優點[6-7]。

本文主要應用ASPEN PLUS 軟件對醋酸甲酯-甲酯體系的萃取精餾過程進行模擬計算,通過Analysis 和Radfrac模塊,用相對揮發度和分離效果分析,篩選出最佳的催化劑,并用靈敏度分析工具得到萃取精餾塔和萃取劑再生塔的最優工藝參數和最佳的分離結果。

1 萃取劑的選擇

1.1 萃取劑初選

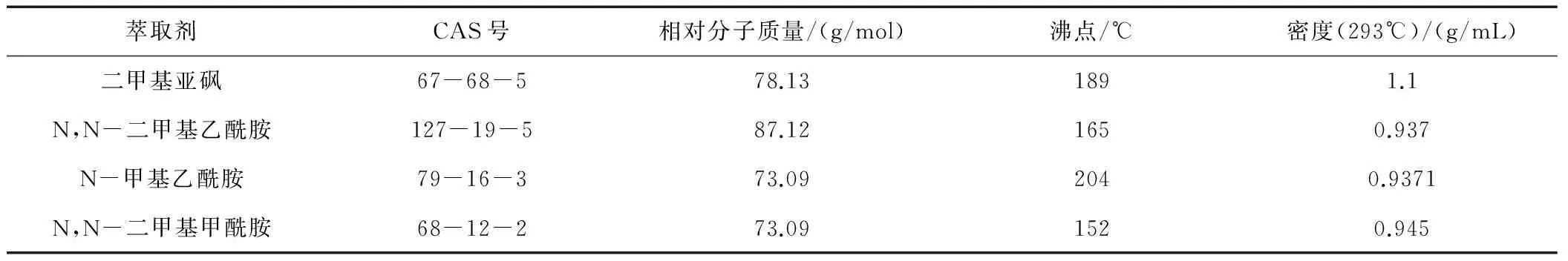

本文綜合考慮了分子量、沸點、密度等性質,初選二甲基亞砜(DMSO)、N,N-二甲基乙酰胺(DMAC)、N-甲基乙酰胺(NMA)、N,N-二甲基甲酰胺(DMF)4種常用萃取劑,其物理性質列于表1中。

表1 不同萃取劑的物理性質對比

1.2 相對揮發度數據

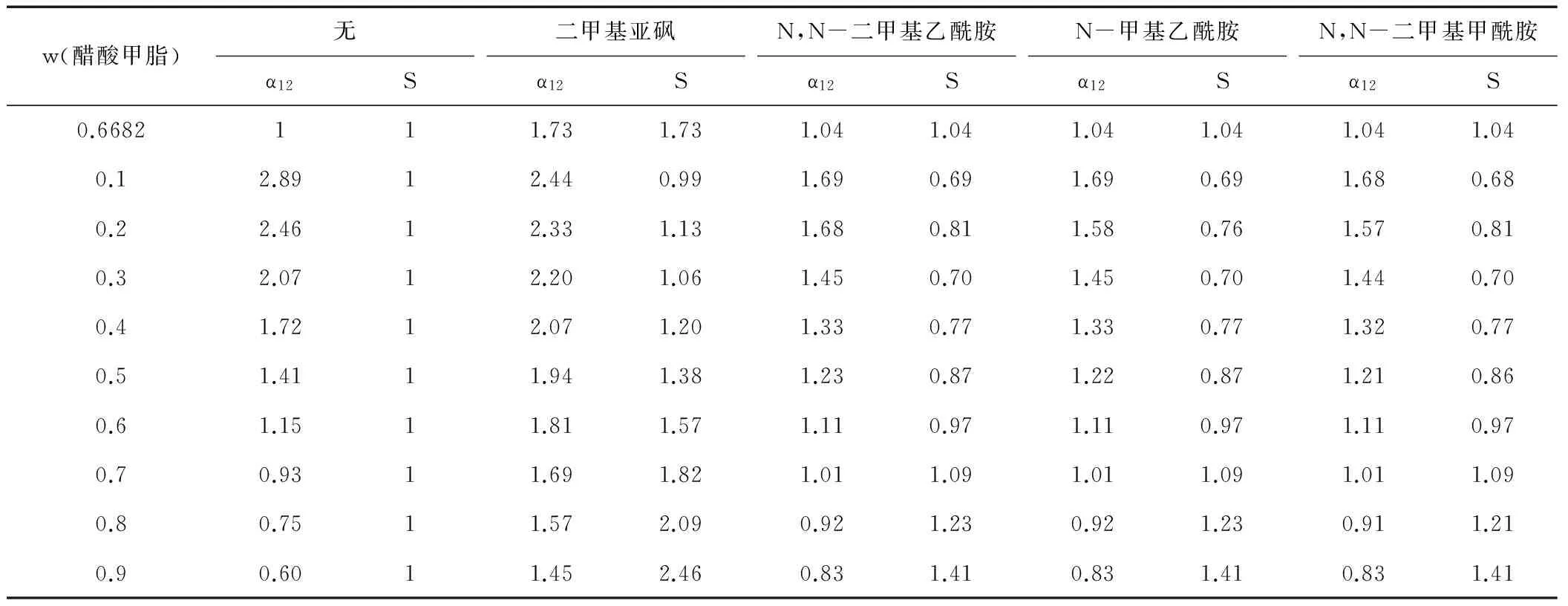

為了得到最佳的萃取劑,本文利用化工過程模擬軟件Aspen Plus中的Analysis模塊進行分析,分別用二甲基亞砜(DMSO)、N,N-二甲基乙酰胺(DMAC)、N-甲基乙酰胺(NMA)、N,N-二甲基甲酰胺(DMF)4種常見萃取劑對醋酸甲脂-甲醇體系全濃度范圍內(摩爾分數)相對揮發度和選擇性的影響進行考察,物性方法選NRTL模型,結果如表2所示。

表2 4種不同萃取劑對醋酸甲脂-甲醇相對揮發度和選擇性的影響

相對揮發度與1的偏離越大說明被分離體系越易分離,從表2可以看出,二甲基亞砜對醋酸甲脂-甲醇共沸體系的選擇性明顯高于其它萃取劑,從醋酸甲脂的全濃度區間相對揮發度的數值均大于1可以看出,二甲基亞砜的引入已消除了醋酸甲脂-甲醇體系的共沸點。

1.3 不同萃取劑分離效果比選

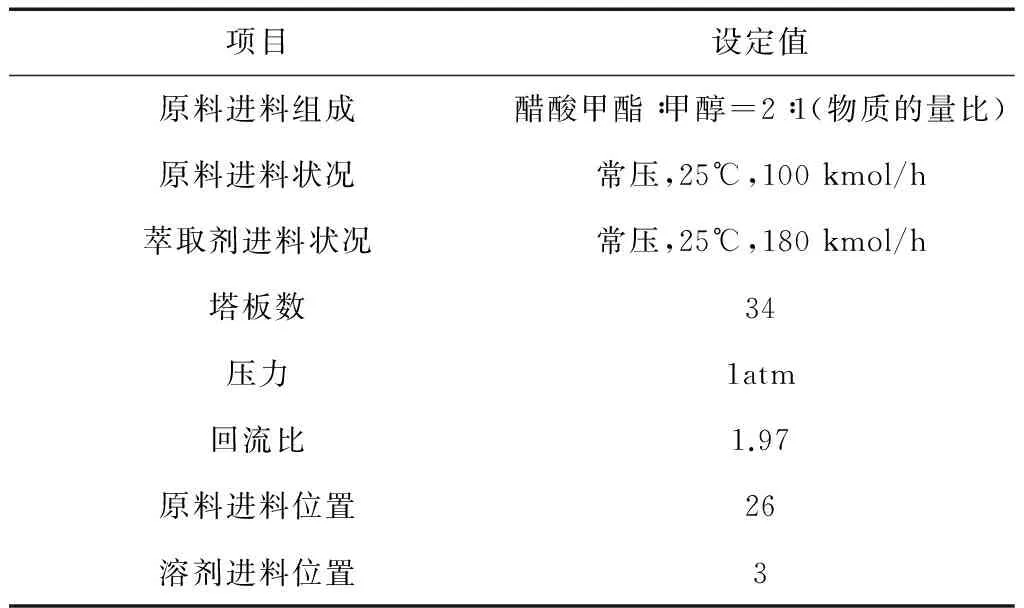

利用化工過程模擬軟件中Aspen Plus中的Radfrac模塊進行分析,在相同操作條件下分別用二甲基亞砜等4種常見萃取劑對醋酸甲脂-甲醇體系的分離效果進行模擬與比較。模擬條件見表3,模擬結果見表4。

表3 萃取精餾塔的模擬條件參數

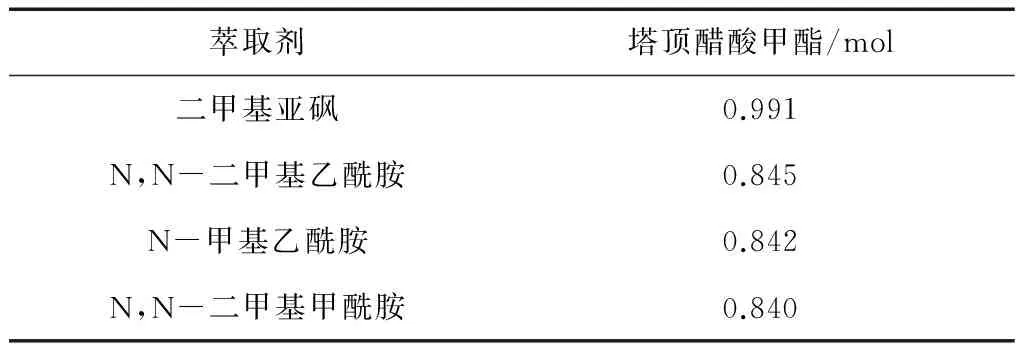

表4 4種不同萃取劑的模擬結果

由模擬結果可知4種萃取劑的分離效果順序為:二甲基亞砜>N,N-二甲基乙酰胺>N-甲基乙酰胺>N,N-二甲基甲酰胺。

1.4 萃取劑選擇結果

對相對揮發度數據和分離效果分析可知,二甲基亞砜為最佳萃取劑選擇。

2 工藝流程優化

2.1 工藝流程

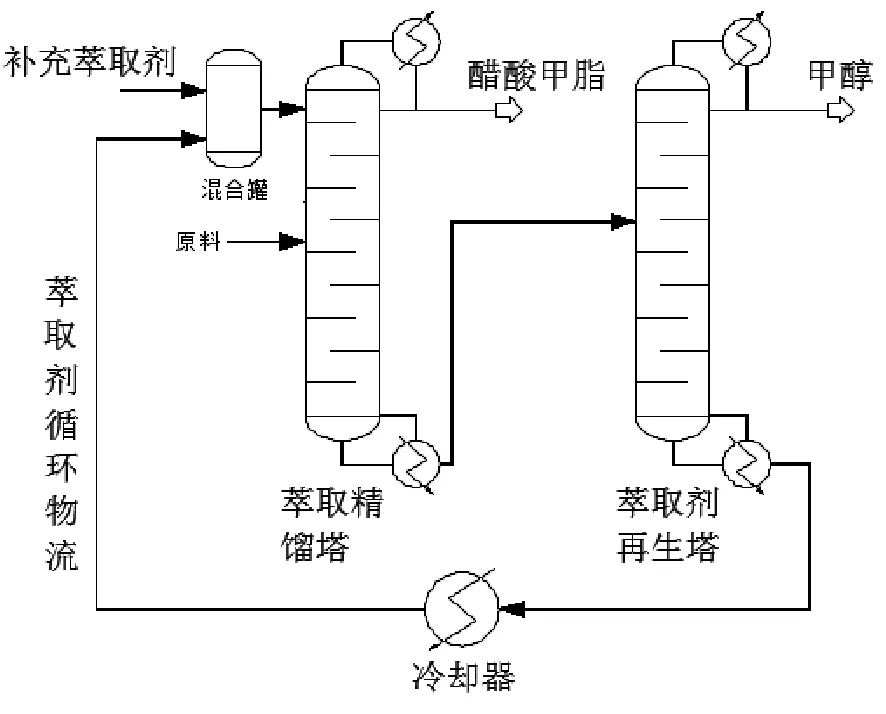

醋酸甲脂-甲醇體系萃取精餾工藝流程如圖1所示。原料為醋酸甲脂和甲醇的混合液,萃取劑為二甲基亞砜,該工藝獲得高純度的醋酸甲脂和甲醇產品,萃取劑二甲基亞砜循環利用。

圖1 醋酸甲脂-甲醇體系萃取精餾工藝流程

2.2 全塔理論板數對萃取精餾塔分離效果的影響

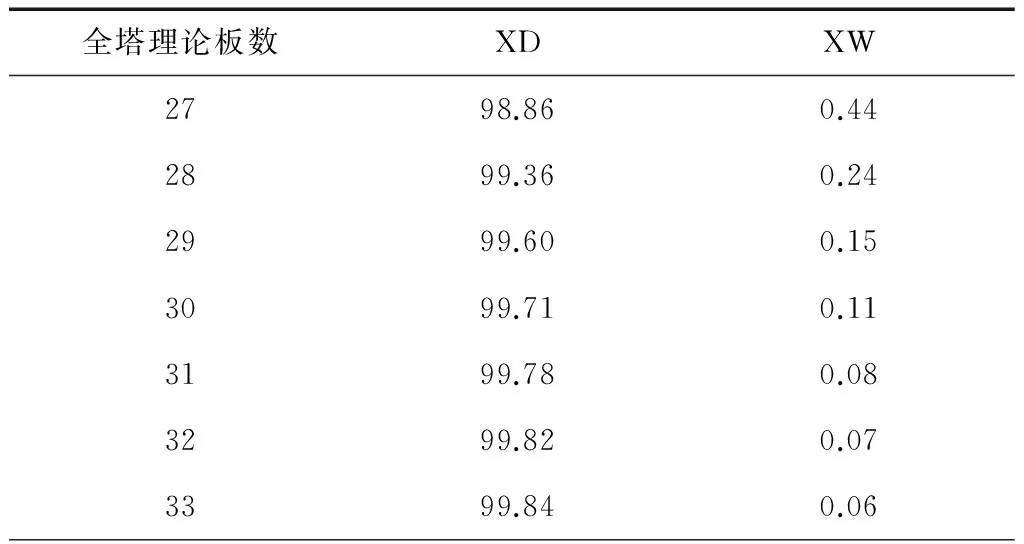

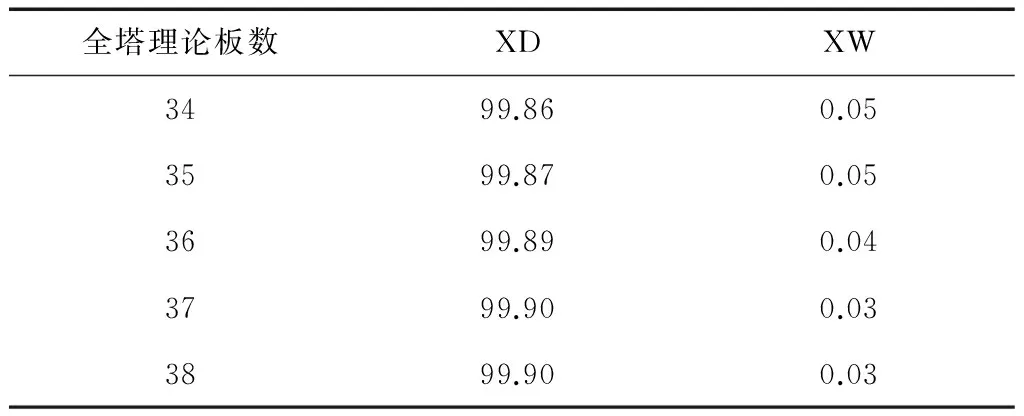

本文考察了不同全塔理論板數對精餾塔的分離效果的影響,計算結果列于表5中,其中XD表示塔頂醋酸甲脂的質量純度(%),XW表示塔底醋酸甲脂的質量純度(%)。

表5 全塔理論板數的影響

表5(續)

從表5中可以看出:醋酸甲脂的純度隨塔板數的增加而提高,當塔板數大于37時,醋酸甲脂的純度不再變化。由于塔板數的增加會增加設備的制造成本,因此,全塔理論板數選37塊較為合理。

2.3 溶劑比對萃取精餾塔分離效果的影響

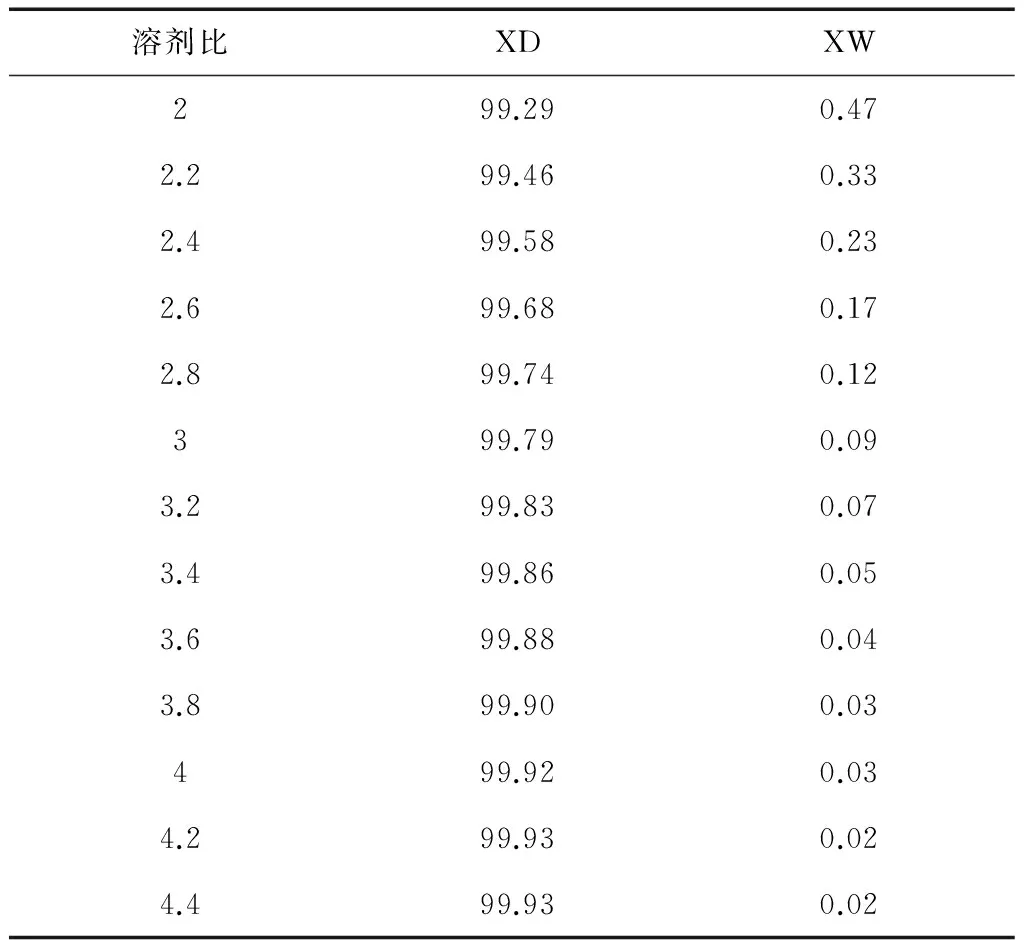

本文考察了不同溶劑比(萃取劑與原料進料的物質的量比)對精餾塔的分離效果的影響,計算結果列于表6中。

表6 溶劑比的影響

從表6中可以看出:塔頂醋酸甲脂質量分數隨溶劑比的增加而增大,當溶劑比為3.8時,醋酸甲脂的純度已達到99.9%。由于過高的溶劑比會增加能耗和生產成本,因此,溶劑比選為3.8較合理。

2.4 回流比(物質的量)對萃取精餾塔分離效果的影響

本文考察了不同物質的量回流比對精餾塔的分離效果的影響,計算結果列于表7中。

表7 回流比的影響

從表7中可以看出:塔頂醋酸甲脂質量分數隨回流比的增加而增大,當回流比大于1.7時,醋酸甲脂的純度不再變化。因此,回流比選1.7較為合理。

2.5 原料進料位置對萃取精餾塔分離效果的影響

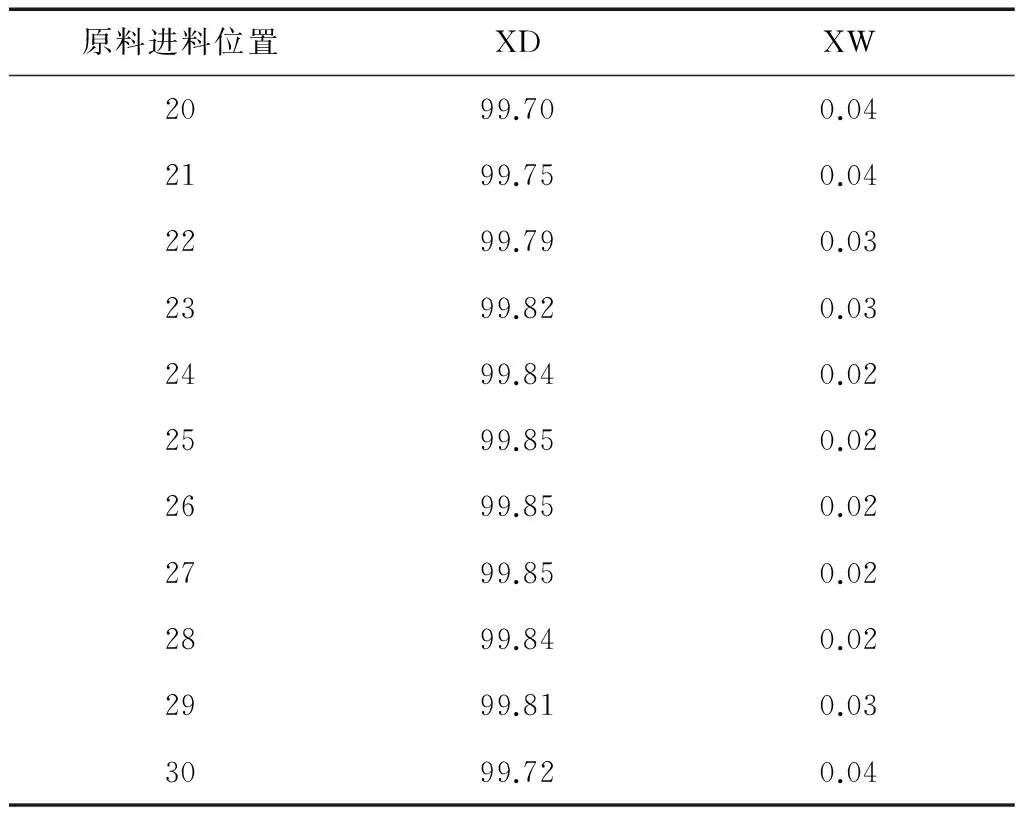

本文考察了不同原料進料板數對精餾塔的分離效果的影響,計算結果列于表8中。

表8 原料進料位置的影響

從表8中可以看出:原料在第25塊塔板進料時,醋酸甲脂的質量分數最高,達到99.85%,大于或小于第25塊塔板,醋酸甲脂的純度或持平或下降,因此,原料進料位置選第25塊較為合理。

2.6 萃取劑進料位置對萃取精餾塔分離效果的影響

本文考察了不同萃取劑進料板數對精餾塔的分離效果的影響,計算結果列于表9中。

表9 萃取劑進料位置的影響

從表9中可以看出:萃取劑在第3塊塔板進料時,醋酸甲脂的質量分數最高,達到99.85%,大于或小于第3塊塔板,醋酸甲脂的純度均有所下降,因此,萃取劑進料位置選第3塊較為合理。

2.7 萃取劑再生塔的模擬條件與結果

本文同時利用靈敏度分析工具對萃取劑再生塔進行了考察,確定了最佳工藝參數,詳見表10。

表10 萃取劑再生塔的最佳工藝參數

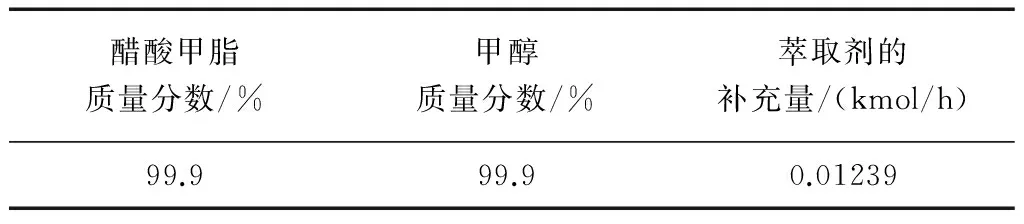

2.8 全流程的模擬結果

表11 全流程的模擬結果

在以上優化的工藝與操作條件下,全流程的模擬結果如表11所示。

3 結論

(1)運用化工模擬軟件Aspen Plus中的Analysis功能和Radfrac模塊,對不同萃取劑進行相對揮發度數據和分離效果進行分析,篩選出合適的萃取劑為二甲基亞砜。

(2)運用靈敏度分析工具得到最佳的工藝和操作條件,在此條件下,醋酸甲脂的分離效果達99.9%,甲醇的質量分數達到99.9%,萃取劑的補充量為0.01239 kmol/h。

參考文獻

[1]蓋麗芳,尚會建,彭麗敏,等.高純度醋酸甲酯精制新工藝[J].河北工業科技,2007,24(1):19-20.

[2]謝 璇.醋酸甲酯加氫制乙醇的研究[D].上海:上海師范大學,2013.

[3]高樹藩,吳長美,徐 殯.醋酸甲酯生產、應用與開發前景[J].精細與專用化學品,1998(2):1-2.

[4]呂英杰,李艷娟.醋酸甲酯-甲醇萃取精餾分離的模擬與優化[J].化工設計,2014,24(2):3-5,11.

[5]趙林秀,王小燕,崔建蘭,等.加鹽萃取精餾分離醋酸甲酯-甲醇二元恒沸物[J].石油化工,2005,34(2):144-147.

[6]宋海華.精餾模擬[M].大津:天津大學出版社,1994.

[7]王克良,李 靜,黃 禹,等.離子液體萃取精餾分離乙醇和2-丁酮共沸體系的過程模擬[J].現代化工,2017,37(5):185-188.