礦用對旋軸流式通風機氣動噪聲分析

甄志勇

(陽煤集團平舒煤業有限責任公司, 山西 陽泉 045000)

引言

隨著經濟發展速度的加快,安全生產成為經濟發展過程中的重中之重問題,針對安全事故頻發的煤礦企業,順利通風對安全生產有重要影響。礦用對旋軸流式通風機廣泛應用于礦下通風,能夠確保礦井的安全生產。在使用通風機過程,振動和噪聲是主要問題之一。通風機氣動噪聲主要是由于氣流而產生的,因此,需要對氣流進行控制噪聲。下面通過試驗的方法對噪聲源產生的原因及特征進行分析。

1 采集和分析試驗數據

1.1 通風機試驗臺

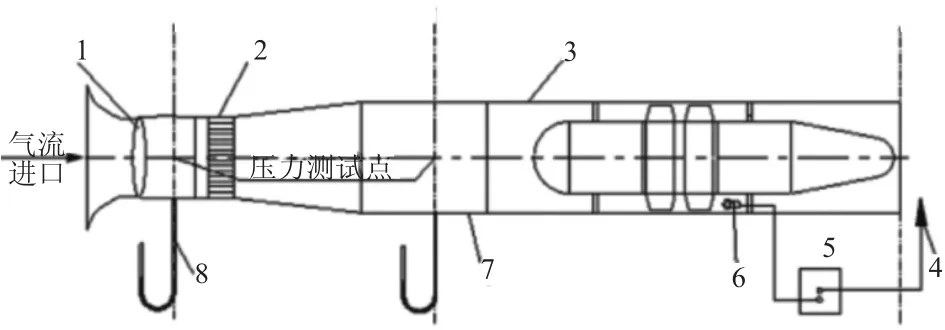

在試驗過程中,可進行相關部件的調整或是拆裝進行不同參數的試驗。其中,氣流調節閥(1)、整流罩(2)、測試風筒(3)、傳聲器(4)、采集面板(5)、氣體壓力傳感器(6)、對旋軸流式通風機(7)、U形測壓計組成通風機試驗臺(8),其試驗點設置如圖1所示。

圖1 通風機試驗臺測點布置

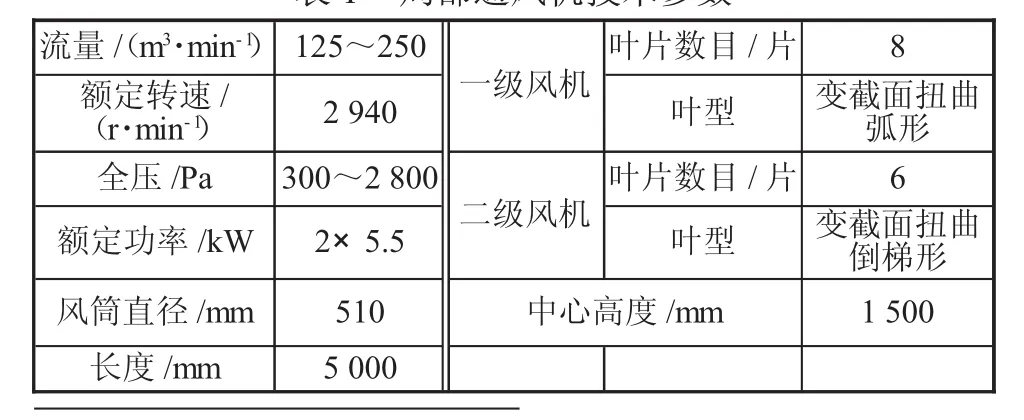

礦用KDF-5型低噪聲對旋軸流式局部通風機技術參數如表1所列。

表1 局部通風機技術參數

1.2 測量噪聲聲壓級結果分析

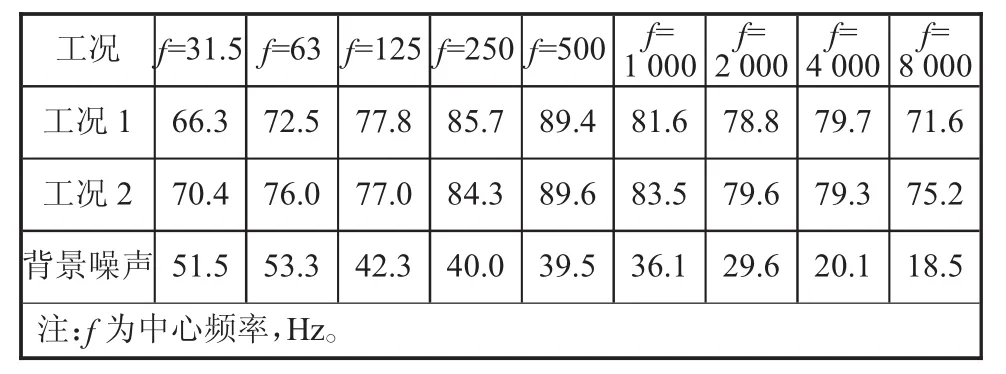

在各種工況下對聲級計中試驗及測量倍頻程濾波器,其A級聲的工況為61 dB,遠小于測試中工況91.5 dB和92.8 dB[1],因此,可分析出,正常情況下環境對通風機的噪聲影響較小,幾乎可忽略不計。而各個工況下的頻率聲級如表2所示,工況中的大于國際85 dB(A),需要加強對工況中通風機本身噪聲研究。

表2 各工況倍頻程聲壓級 dB

2 通風機噪聲分析

進行噪聲頻譜的分析就要對噪聲源進行確定,還要根據接收點的不同進行相應情況分析。在試驗過程中,針對通風機狀況,將一級和二級葉片作為噪聲源,在實施過程中設立接收點(通風機出口1 m處,傾斜45°)。根據實際情況,將時間精度下音源發生的曲面變化過程利用流場的方式計算出來,并進行音源數據變化的測算,通過對噪聲檢測點的分析計算聲音壓強信號。

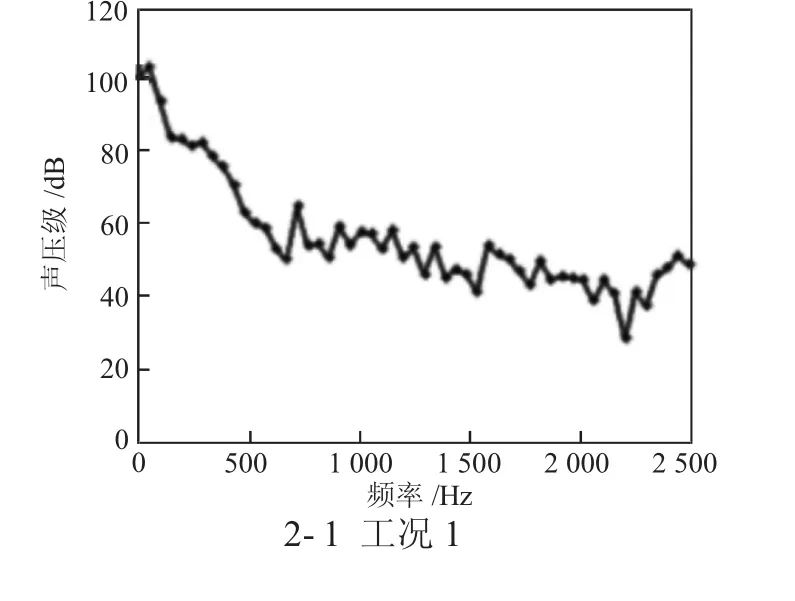

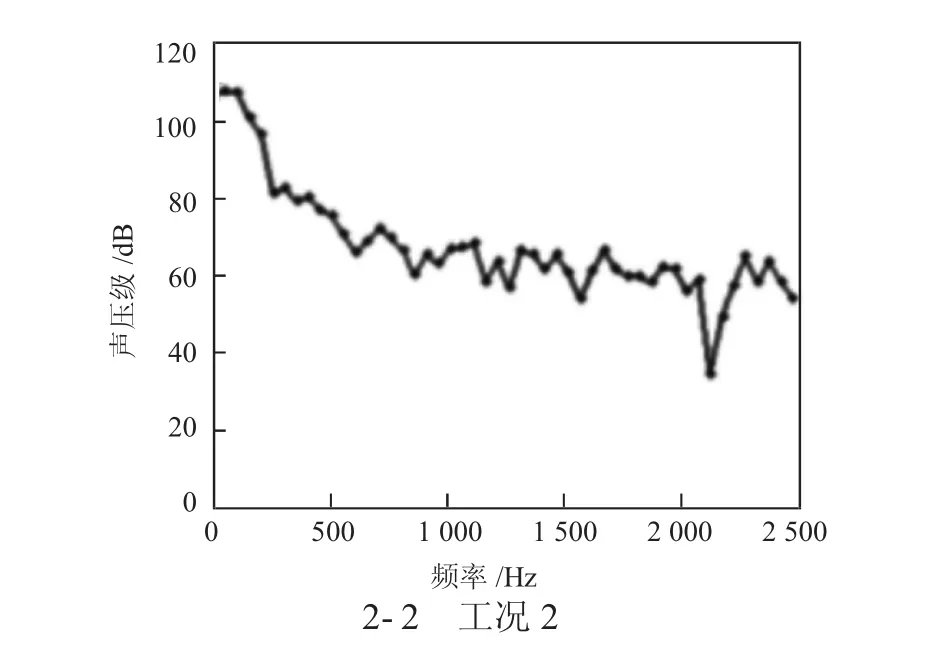

在圖2中,噪聲的變化圖反應出聲壓級最大處的接收點為250 Hz,隨著聲壓級的增大,顯示頻率降低,噪聲頻率范圍是0~500 Hz。在不同頻率的聲壓級的影響下,進而疊加產生噪聲。

圖2 各工況噪聲頻譜曲線

當將位于通風機的超細玻璃纖維噪音值降低,降低16 dB后實際試驗與估量值之間的誤差值為4 dB,因此,可將數值模擬的方式來測量通風機氣動噪音的結果。結合各工況壓力面進行分析,不難發現:處于工況1的一級葉片壓力值波動不大,在試驗過程中基本可以忽視,二級葉片只有在葉頂附近出現壓力波動。在工況2中,壓力值波動范圍較大,一級葉片波動較大,其葉尖也隨之呈現較大波動現象,其中,二級波動幅度工況2較工況1更大。在二級葉片中,受到入口流動無紊亂的影響,其葉內流場無規律可循。另外,在變化強度上,一級葉片較二級葉片大。通過對壓力及吸力兩個面進行綜合分析可知,在強度上,吸力面較壓力面大,壓力波動較大的區域處于葉片前緣和葉尖附近,可推出這兩處是產生噪音的主要場所[2]。

3 風機降噪音策略

通過對通風機噪聲進行測試,對其噪聲產生原因及特征分析,氣動性能的優化能夠有效降低空氣動力中的噪聲,有效緩解噪聲產生的影響。對噪聲進行試驗時,考慮到經濟的原因,主要采用一級葉型式機翼和二級葉型圓弧形,實現成功試驗。當氣體通過二級圓弧形機翼時,就會產生附面層分離現象,導致流動的損失;其中,一級葉片數為8個,二級葉片數為6個,這兩者葉片數的差異容易導致兩級葉輪氣流脈動在試驗過程中互相疊加,不利于葉輪進行協調和平穩工作,影響通風機的正常效率。在風機中,其軸向距離是7.23 cm,在葉柵中容易影響氣流,容易讓其趨于均勻,然而,如果軸向尺寸在使用過程中逐漸增大,容易導致在葉道內的氣流磨差加大損失,不利于整個通風機的正常運轉。受到加工要求等的影響,其徑向間隙是3 mm,在試驗過程中,較大徑向的間隙容易導致頁頂氣流的泄露加大,在這種情況下容易造成通風機的損失加大,造成較大經濟損失。

3.1 優化氣動參數

1)在實施過程中,將兩種葉輪片的數量進行合理布置,選擇合理葉輪片數目。為減少由于兩級葉輪運行過程中氣流脈動不同而引起的疊加影響帶來的損失,保證兩種類型的葉輪在穩定運行的同時,將兩級的葉輪片數設置為互為質數,進行葉輪片數目的合理設置。

2)對二級葉輪進行優化。受到二級葉輪氣流速度較大的影響,其對風機的運行噪音產生較大不確定性,出現問題較為明顯。實施過程中,為了達到兩級葉輪輸出的負荷相同目標,利用具體措施對其進行調整。

3)利用流動損失較小的翼型作為機翼。為減少噪聲,優化工作流程,減少氣流在流經葉片過程中的損失現象,將兩級的翼型進行優化,一般采用變截面是LS的型號。

4)兩級軸向和徑向間隙的合理選擇。減少噪聲則是根據具體情況對機器設備進行調整,在調整中,為確保在進入二級葉片中的氣流達到均勻狀態。另外,針對徑向間隙對風機的影響情況,在徑向間隙上,需要根據噪聲的最低水平進行大小實施,實現將潛流與二次流的損失降到最低,將選擇范圍設置成0.5~1 mm 之間[3]。

3.2 優化可達到的效果

進行優化后,減小了軸向間隙,將優化后的通風機與優化前進行比較可知,在流場中,改造后的一級葉輪直接進入到二級葉輪中,兩者間存在漩渦,不利于流場的影響,在實施過程中,流場減短,渦流也減少,對優化礦井通風有利。未進行優化前,通風機的葉片中,葉片的凸面壓力小于凹面壓力,位于葉頂附近位置產生較為明顯的尖端渦及速度遞變現象。通過優化,通風機的軸向間隙隨之減小,其葉頂渦流得到有效減小,葉片由于二級葉輪機翼型葉片的使用,其氣流軸向間隙動能得到增加,對氣流在葉片凸面的分離進行了推遲。對通風機使用二級葉輪后的狀況進行觀察可知,通過優化后,通風機流道處于更加平穩的狀態。

4 結語

通過此次對通風機噪聲的試驗和分析,解決了礦用KDF-5局部通風機振動劇烈和噪聲大等問題,優化后的通風機處于平穩狀態,極大地提高了通風機在煤礦生產中的工作效率,對礦井安全生產有著重要意義。

參考文獻

[1]張文斌,李成成,黃志東.液體粘性軟起動裝置在主煤流運輸系統中的應用[J].電工技術,2015(3):77-79.

[2]王秀明,傅貴,祝楷,等.基于設備設施分類角度的煤礦瓦斯爆炸事故原因分析[J].煤礦安全,2015(11):81-83.

[3]孫玉梅,高愛梅,王慶海.液黏軟起動裝置冷卻系統設計與研究[J].煤炭技術,2016(1):56-58.