齒輪傳動噪音的影響因素

張樹平

(中國重汽集團大同齒輪有限公司, 山西 大同 037000)

引言

隨著汽車行業的不斷發展,齒輪傳動噪音這一因素越來越引起市場的強烈關注。近年來,中國重汽集團大同齒輪有限公司的齒輪除了磕碰等傳統的市場問題被關注外,噪音分析也越來越被公司所重視。目前已知的齒輪噪音形成因素大致可從設計、制造、安裝、維護等方面來分析,本文從設計和制造角度來分析產生噪音的影響因素。

1 齒輪參數對齒輪傳動噪音的影響

1.1 壓力角

隨著市場對齒輪噪音的關注度逐漸升溫,齒頂修緣越來越受大家親睞。齒頂修緣能夠有效降低除共振峰處的動力學響應幅值,減少震動和沖擊,而壓力角的大小決定了修緣量的大小。齒輪壓力角增大,齒面接觸正應力減小,可有效防止齒面疲勞,但齒輪要傳遞一定的功率就必須保持力的恒定,如果壓力角太大,齒面法向力就會增大,這在具有摩擦力的實際齒面上就會增大節線沖力和嚙合沖力,從而導致噪音的增大。而適當的壓力角由于齒輪接觸角和橫向重疊比較大,所以運轉的噪聲小。

1.2 齒距

小齒距能夠保證有較多的輪齒同時接觸,齒輪重疊增多,減少單個齒輪撓曲,可以有效降低傳動噪聲,提高傳動精度。

1.3 齒寬

齒輪噪音會隨著齒寬的增加而減小。德國H奧帕茲研究表明,在扭矩恒定時,小齒寬比大齒寬的噪聲曲線梯度高。在傳動系統允許的范圍內,適當的增加齒寬,可以有效減少單位負荷,降低輪齒撓曲,加大齒輪承載能力,減少噪聲激勵,從而降低傳動噪音。但是,增大齒寬使之容易增大由制造安裝齒輪帶來的齒向誤差,因此,常被用到齒向修緣,就是在齒寬一定的情況下變相增加齒面的接觸面積,從而變相增加齒寬[1]。

2 加工精度對齒輪傳動噪音的影響

2.1 齒輪精度

美國齒輪制造協會曾通過大量的齒輪研究確定,高精度等級的齒輪比低精度的齒輪產生的噪聲要小的多。為了提高齒輪精度,大同齒輪有限公司用砂輪作為刀具來磨削已經加工出的齒輪齒面,其精度可達6~3級(JB 179—83)甚至更高,大大提高了齒輪的精度和粗糙度。

2.2 齒形齒向誤差

在制造過程中,齒形誤差和齒向誤差是導致齒輪傳動噪音的主要誤差。齒向誤差導致傳動功率不是通過全齒面的傳遞,接觸位置將轉向齒的這端面或那端面,因局部受力所以增大了輪齒的撓曲,導致傳動噪音的產生。齒形誤差對噪音影響非常敏感。齒輪的齒形曲線偏離標準漸開線形狀,其公法線長度誤差也就增大,而齒形誤差的偏離量使得齒頂與齒根互相干擾,導致了齒頂棱邊相嚙合,從而產生振動和噪音。在實際生產過程中,我們根據實際情況對齒形齒向進行修行,通過對齒形和齒向進行修形,可以有效改善嚙合性能,降低噪音。但是在磨齒過程中還是會出現鼓形亮超差,徑跳超差、齒形中凹等情況,造成齒輪傳動噪音。

3 實例分析

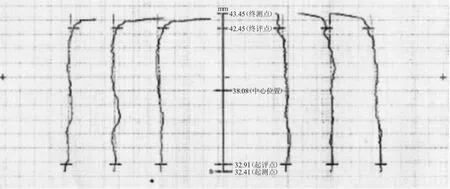

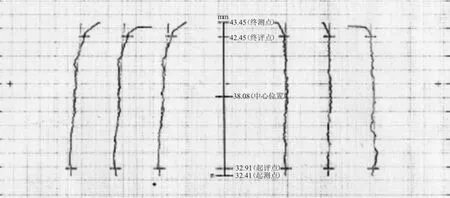

大同齒輪有限公司生產的出口齒輪在裝機試驗時發現發動機異響,拆解分析發現齒輪產生噪音。因齒輪已經過多年加工,設計參數經過驗證不會產生噪音,那么制造過程中生產精度產生噪音[2]。隨后公司對該齒輪進行齒形齒向檢測發現齒形中凹,如下頁圖1所示。

原因分析:砂輪與齒輪的嚙合是一對空間齒輪的嚙合過程,由于砂輪螺旋升角很小,可看作齒條與齒輪的嚙合,對于標準參數齒輪與標準齒條嚙合過程中,嚙合齒面對數在1~2之間,即重合度在1~2之間。當重合度不是整數時,嚙合齒面的對數在發生變化,這樣就會在齒面的法向方向產生一個交變力,這個交變力就是產生中凹齒形的主要原因。

圖1 齒形中凹

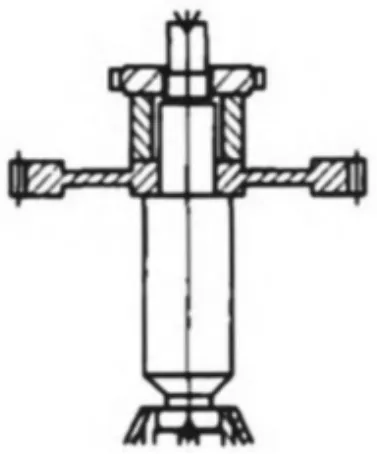

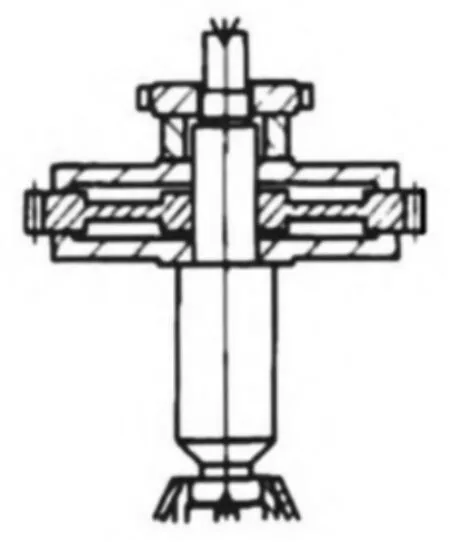

改進措施:第一,減小磨削力。因為磨削力的交變分量與總的磨削力的比值基本保持不變,如果能適當的減小磨削力,其交變分量也將相對減少,從而減小了工件系統的變形,即減小了齒形中凹的變形。第二,增加工件托盤。對于較大的工件采用圖2式裝夾,由于齒輪自身的回轉剛性低且直徑較大,在磨削力交變分量的作用下會產生較大變形,改用增加工件托盤,有效地提高了工件系統的回轉剛性,如圖3所示。

修改驗證:如圖4所示。

圖2 改進前裝夾

圖3 帶工件托盤裝夾

圖4 齒輪齒形齒向示意圖

4 結語

齒輪傳動噪音的影響因素有很多,合理地設計齒輪參數以及有效地提高制造精度在一定程度上可避免噪音,從而實現齒輪的高質量傳動。

參考文獻

[1]李啟光.凸輪磨削輪廓誤差機理及精度提高方法研究[D].北京:機械科學研究總院,2014.

[2]黃志軍.運用CAD進行修緣滾刀設計及包裝分析[J]機械工藝師,2000(9):20-21.