天然氣管道絕緣接頭泄漏在線搶修方法

李熠辰 王志方 劉 杰 馬 劍

1.中國石油大學(北京)機械與儲運工程學院, 北京 102249;2.中國石油西氣東輸管道公司, 上海 200122;3.四川德源石油天然氣工程有限公司, 四川 成都 610041;4.北京華油國際物流工程服務有限公司, 北京 100010

0 前言

為了防止站外埋地管道陰極保護電流非正常流失,通常在長輸天然氣管道沿線站場進、出站安裝了絕緣接頭。絕緣接頭由于裝配不合格、密封圈與密封槽的契合度不夠、密封圈老化等原因,或受外力作用密封圈發生位移,導致密封失效[1-8],泄漏點通常在對接點端面絕緣填料處。與干線相連的絕緣接頭一旦發生泄漏,進行停輸處置對管網的運行影響較大。通過對絕緣接頭結構分析,提出了在線堵漏的搶修方法。對于滲漏的情況,可采用復合材料包敷的方法進行在線堵漏搶修;對于泄漏量無法實施引流的情況,通過吹掃在滿足卡具安裝的條件下,可采用卡具堵漏的搶修方法。

1 絕緣接頭結構

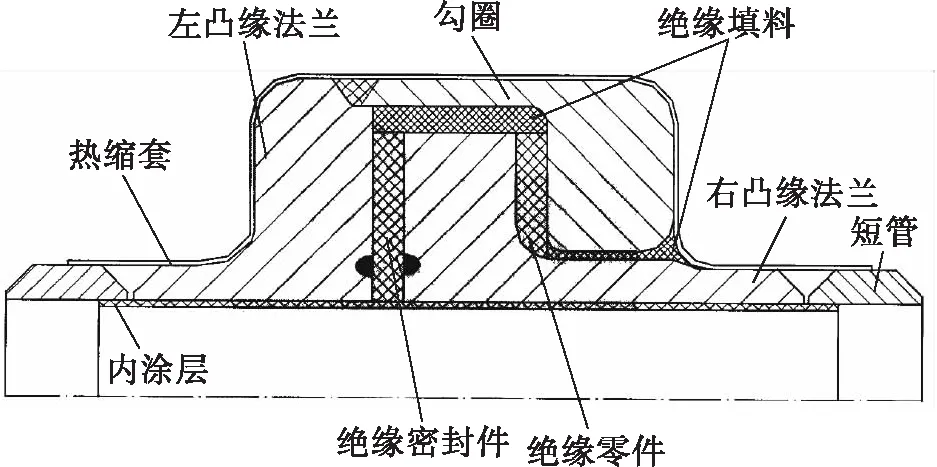

絕緣接頭是目前長輸天然氣管道陰極保護系統的重要組成部分,結構示意圖見圖1。絕緣接頭通常包括一對鋼質凸緣法蘭、勾圈、兩法蘭間及法蘭與勾圈間的絕緣密封件[9],絕緣零件以及與法蘭小端面分別相焊的一對鋼質短管。絕緣接頭不僅具備埋地鋼質管道要求的密封性能和強度性能等,還具備電化學保護要求的電絕緣性能和耐擊穿性能。在絕緣接頭的左凸緣法蘭、右凸緣法蘭和勾圈之間,夾有絕緣密封件和密封圈,形成具有絕緣性能的密封結構。勾圈采用坡口焊接形式,將絕緣件和左凸緣法蘭、右凸緣法蘭固封在里面,形成“密封容器”,從而既保證了良好的絕緣效果,又提高了絕緣結構的承壓能力。

圖1 絕緣接頭結構示意圖

2 絕緣接頭泄漏分析

為了防止站外埋地管道陰極保護電流非正常流失,通常在長輸天然氣管道沿線工藝站場的進、出口處和閥室放空閥后的管道上安裝絕緣接頭。與干線相連的絕緣接頭一旦發生泄漏,將影響干線的運行,嚴重時需要截斷放空進行處置,造成天然氣放空損失。

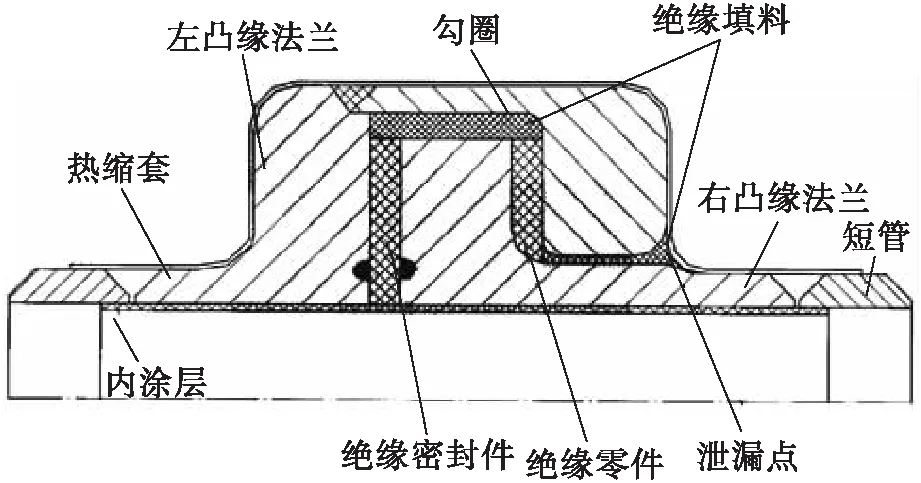

通過多年來國內天然氣管道絕緣接頭發生泄漏的案例和絕緣接頭的結構分析,絕緣接頭發生泄漏的原因通常有兩種:一是絕緣接頭自身原因,如裝配不合格、密封圈與密封槽的契合度不夠、密封圈老化等[10];二是絕緣接頭受外力作用,密封圈發生了位移,導致密封失效。泄漏點通常在對接點端面絕緣填料處,泄漏點位置見圖2。

圖2 絕緣接頭泄漏點示意圖

3 絕緣接頭泄漏在線搶修方法

3.1 滲漏的搶修方法

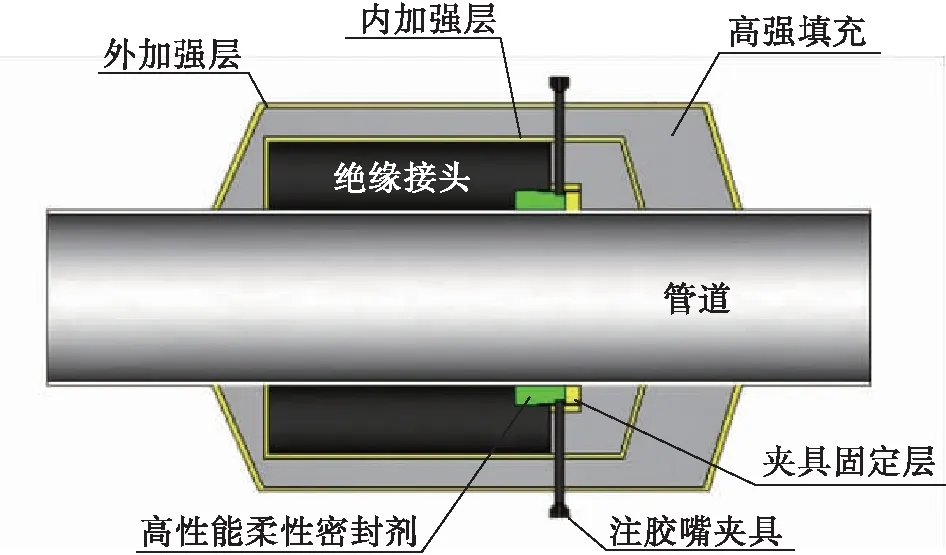

對于絕緣接頭對接點端面絕緣填料處滲漏的情況,可采用復合材料包敷的方法進行在線堵漏搶修。復合材料包敷堵漏方法是在引流的情況下,利用復合材料和高強度填料對絕緣接頭進行整體包敷,待復合材料和填料完全固化后注入柔性密封劑進行堵漏密封,復合材料和高強度填料通過受力分析,其強度完全滿足工藝要求。

復合材料包敷堵漏方法的實施過程如下:

1)表面處理。對絕緣接頭進行表面打磨處理,使其表面光潔,達到ST 3標準;從對接點端面剔除20 mm絕緣接頭勾圈與右凸緣法蘭之間的絕緣填料。

2)填充密封劑。在滲漏面處,靠近絕緣接頭一側接縫處纏繞玻璃纖維,形成注膠嘴夾具支架的固定層,同時將夾具支架與右凸緣法蘭隔離絕緣;在玻璃纖維固定層和滲漏面之間預埋密封劑,填實滲漏面。密封劑必須要填實、平緩,以便下一步安裝注膠嘴夾具支架時能夠充分地接觸,避免出現空洞。

3)安裝注膠嘴。將注膠嘴夾具支架與預埋密封劑貼實,并緊靠絕緣接頭,另一側與夾具固定層搭接。將夾具開口兩端進行連接,并用螺絲將其固定;預埋密封劑,通過注膠嘴引流滲漏的天然氣。

4)對注膠嘴進行加固。檢測絕緣接頭絕緣性能,若不滿足要求調整注膠嘴支架,直至滿足要求后,用玻璃纖維絲對其加固。

5)第一次加固填充。制作安裝套筒模具,根據絕緣頭的大小制作選擇相應的套筒模具,模具外徑與絕緣接頭外徑一致,在管道一側模具制作成錐形。用卡箍將模具固定在絕緣頭上,在12點鐘位置預留灌注口和排氣孔;灌注高強度填料,填料基本固化后,取下套筒模具,并對其表面進行處理。

6)第一次外加強層加固。用高強度玻璃纖維布將高強填料層整體纏繞,包括管道一側的錐面,與絕緣接頭處搭接不低于10 cm;使用碳纖維布對整體進行對位纏繞,在絕緣接頭與高強填料層相交處、原位無位移纏繞。

7)第二次加固填充。根據絕緣頭的大小制作選擇相應的套筒模具,模具外徑比絕緣接頭外徑高5 cm,在模具兩側制作成錐形。用卡箍將模具固定在絕緣接頭上,在12點鐘位置預留灌注口和排氣孔;灌注高強度填料,填料基本固化后,取下套筒模具,并對其表面進行處理。

8)第二次外加強層加固。首先用高強度玻璃纖維布將高強填料層整體纏繞2層,與絕緣接頭處搭接不低于10 cm;使用碳纖維布對整體進行對位纏繞;然后,在絕緣接頭與高強填料層相交處、原位無位移纏繞2層。

9)待補強層完全固化后注入密封劑。待完全固化后,往注膠嘴內分階段注入柔性密封劑,先從不是引流氣體出入的注膠嘴內注入,最后再從有氣體引流作用的注膠嘴注入密封劑。注入密封劑完成后,使用封堵螺栓將注膠嘴封堵。

整體堵漏結構示意圖見圖3,現場作業完成后效果見圖4。

圖3 整體堵漏結構示意圖

圖4 作業完成后效果

第一道密封高性能柔性密封劑,第二道密封為第一次高強度填料和內加強層,第三道密封為第二次高強度填料和外加強層。

作業完成后進行滲漏檢測,特別是注膠嘴和高強度填充層與管道連接面處;再次檢測絕緣接頭的絕緣性能是否滿足要求。復合材料包敷堵漏有效壽命主要取決于碳纖維布,有效壽命20年,安裝在地面上壽命超過20年。

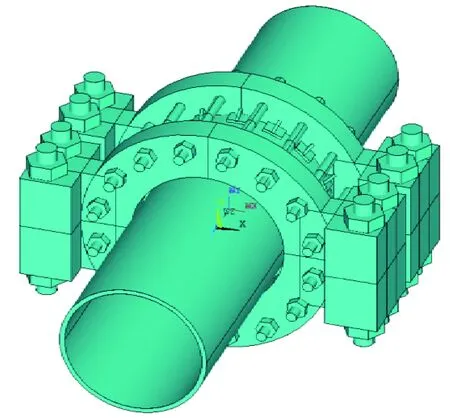

3.2 中小型泄漏的搶修方法

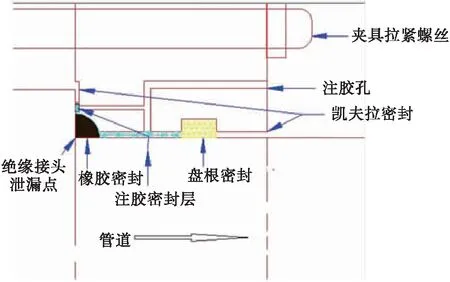

對于絕緣接頭對接點端面絕緣填料處泄漏量無法實施引流和復合材料包敷的情況下,通過風機吹掃在滿足卡具安裝的條件下,可采用卡具堵漏的搶修方法。卡具結構見圖5,通過卡具軸向螺栓受力分析和計算滿足強度要求,卡具通過橡膠密封圈、密封膠和纖維絕緣盤根進行密封堵漏。

圖5 卡具結構圖

卡具堵漏方法的實施過程如下:

1)防腐層清除及表面預處理。除去絕緣接頭兩側的防腐層(環面積為80 mm×管道周長),應使管體完全裸露;清理、平整泄漏處端面凸出的絕緣填料。

2)夾具安裝及密封。在夾具安裝前對夾具關鍵部位使用機械噴砂工具進行Sa 2.5級粗糙度的處理;將纖維絕緣盤根裝入夾具絕緣槽內,并將纖維配合密封樹脂覆蓋于密封夾具耳板表面;將橡膠密封圈放于絕緣接頭處,貼合于漏點;檢查管道的橢圓情況,將密封夾具上半部扣合在管道泄漏點,再吊起下半部分,用螺栓穿過夾具耳板,適當預緊至兩側合攏;用拉緊螺桿將兩套夾具連接起來,分別緊固夾具耳板兩側螺絲和夾具正上、下方螺絲并鎖緊到位,螺絲緊固受力均勻;將兩套夾具的扣合螺母鎖緊到位,雙螺帽鎖緊螺絲后,在夾具耳板注膠孔處注入密封膠,卡具堵漏結構示意圖見圖6;檢查第一道密封及絕緣效果;向密封夾具內注入密封膠,進行第二道密封;檢查第二道密封及絕緣效果;在密封夾具兩端面特定開槽部位進行纖維復合材料纏繞,實施第三道密封操作;待整個復合密封材料基本固化后,再次檢測確認密封及絕緣效果。

圖6 卡具堵漏結構示意圖

第一道密封卡具和橡膠密封圈,第二道密封高壓力下注入密封膠,第三道密封纖維絕緣盤根。

卡具堵漏搶修有效壽命主要取決于橡膠密封圈和纖維復合材料壽命,但是卡具安裝后已與空氣隔離,避免了橡膠密封圈老化,纖維復合材料壽命一般超過20年。

3.3 中大型泄漏的搶修方法

對于絕緣接頭對接點端面絕緣填料處泄漏量較大,泄漏氣體為柱狀、噴射狀或伴有嘯叫聲,通過工藝調整泄漏量變化不大或無法實施工藝調整的,則采用隔離放空、氮氣置換、更換的搶修方法。對于站場與管道陰極保護聯保的情況,絕緣接頭已失去絕緣性能,除了選用更換的搶修方法外也可選擇補焊的方式進行處置[11]。

4 實施案例

4.1 西一線無錫站絕緣接頭在線堵漏

2017年2月8日西一線東段無錫分輸站進站絕緣接頭發生滲漏,管徑DN 400,設計壓力10 MPa,與干線相連,停輸更換對無錫分輸站下游管網運行影響較大,由此確定采用復合材料包敷的方式進行處置,現場滲漏情況見圖7。2月11日,對進站絕緣接頭進行了打磨、表面處理、底層纖維布的纏繞、注膠嘴夾具支架的安裝,注膠嘴夾具支架安裝見圖8。2月13日完成第一次補強模具的安裝、高強度填充料灌注,補強模具拆卸后的效果見圖9。2月14日完成第一次填充面包敷,包敷后效果見圖10。2月15日完成第二次高強填充料灌注和玻璃纖維、碳纖維包敷。2月17日完成填充料固化,并灌注柔性密封劑。密封劑灌注后通過7 d觀察,現場無滲漏,通過測量絕緣接頭電位差絕緣性能完成,恢復正常運行。

圖7 滲漏情況

圖8 注膠嘴夾具支架安裝

圖9 第一次加固填充后效果

圖10 第一次外加強層加固

4.2 中貴線銅梁站絕緣接頭在線堵漏

2015年10月中貴線銅梁站進站絕緣接頭發生泄漏,管徑DN 600,設計壓力10 MPa,由于泄漏量無法實施復合材料包敷,并且銅梁站與相國寺儲氣庫相連,正在進行入冬前的注空氣作業,運行壓力較大,為了避免停輸造成的影響,確定采用卡具在線堵漏的方法。卡具安裝堵漏后通過1年多的運行觀察無泄漏,絕緣接頭絕緣性能完成。

5 結論

天然氣管道絕緣接頭失效,通過對絕緣接頭結構分析,研究在線堵漏的搶修方法。對于滲漏的情況,可采用復合材料包敷的方法進行在線堵漏搶修;對于泄漏量無法實施引流和復合材料包敷的情況下,通過吹掃在滿足卡具安裝的條件下,可采用卡具堵漏的搶修方法。通過2017年2月西一線東段無錫分輸站進站絕緣接頭復合材料包敷堵漏和2015年10月中貴線銅梁站進站絕緣接頭卡具堵漏的實施案例,進一步驗證了搶修方法的應用有效。

參考文獻:

[1] 孟慶鵬,李金國.長輸管道絕緣接頭的應用及安全性分析[J].油氣儲運,2007,26(3):59-61.

Meng Qingpeng, Li Jinguo. Application and Safety Analysis on Security of Insulating Joint for Long Distance Pipelines [J]. Oil & Gas Storage and Transportation, 2007, 26 (3): 59-61.

[2] 楊 政,劉迎來.整體型絕緣接頭絕緣環向應力分析[J].應用力學學報,2016,33(1):50-54.

Yang Zheng, Liu Yinglai. Stress Analysis of Insulation Ring in Integral Isolation Joints [J]. Chinese Journal of Applied Mechanics, 2016, 33 (1): 50-54.

[3] 陳俊文,張 倩,諶貴宇,等.集輸管道絕緣接頭強度評價方法研究[J].天然氣與石油,2016,34(4):17-21.

Chen Junwen, Zhang Qian, Shen Guiyu, et al. Research on the Method of Strength Evaluation of Gas Gathering Pipeline Insulation Joint [J]. Natural Gas and Oil, 2016, 34 (4): 17-21.

[4] 劉海祿,張國虎,張勝利,等.集氣管線陰極保護失效分析及解決措施[J].天然氣與石油,2015,33(4):63-64.Liu Hailu, Zhang Guohu, Zhang Shengli, et al. Analysis on Cathodic Protection Failure of Gas Gathering Pipeline and Corresponding Solutions [J]. Natural Gas and Oil, 2015, 33 (4): 63-64.

[5] 彭常飛,張志強,趙振興,等.整體式絕緣接頭密封性能和強度研究[J].壓力容器,2015,32(5):58-63.

Peng Changfei, Zhang Zhiqiang, Zhao Zhenxing, et al. Sealing and Strength Research of Integral Insulation Joint [J]. Pressure Vessel Technology, 2015, 32 (5): 58-63.

[6] 劉迎來. DN350輸氣管道絕緣接頭泄漏分析[J].金屬熱處理,2014,39(11):156-162.

Liu Yinglai. Leakage Analysis of DN350 Insulation Joint on Gas Pipeline [J]. Heat Treatment of Metals,2014,39(11):156-162.

[7] 劉 武,谷雪琴,李 靜,等.大口徑高壓管道絕緣接頭彈性應力分析[J].石油工程建設,2008,34(3):6-9.

Liu Wu, Gu Xueqin, Li Jing, et al. Elastic Stress Analysis of Insulating Joint of High Pressure Pipeline with Large-Diameter [J]. Petroleum Engineering Construction, 2008, 34 (3): 6-9.

[8] 彭 博,陳 博,陳繼旺,等.某油田單井管線絕緣接頭的腐蝕原因[J].腐蝕與防護,2015,36(12):1202-1204.

Peng Bo, Chen Bo, Chen Jiwang, et al. Corrosion Reason for Insulating Joint in an oil Field [J]. Corrosion & Protection, 2015, 36 (12): 1202-1204.

[9] 國家能源局.絕緣接頭與絕緣法蘭技術規范:SY/T 0516-2016[S].北京:石油工業出版社,2017:3.

National Energy Administration. Technical Code for Insulating Joint and Insulating Flange: SY/T 0516-2016[S]. Beijing: Petroleum Industry Press, 2017: 3.

[10] 鄭亞飛,趙振興,程 暉,等.油氣管道整體式絕緣接頭泄漏分析與預防建議[J].油氣儲運,2016,35(12):1365-1367.

Zheng Yafei, Zhao Zhenxing, Cheng Hui, et al. Analysis on Leakage at Monolithic Insulating Joints of Oil and Gas Pipelines and Proposed Prevention Measures [J]. Oil & Gas Storage and Transportation, 2016, 35 (12): 1365-1367.

[11] 趙宏振,王 宇,杜 春.絕緣接頭漏氣故障維修與防治[J].油氣儲運,2009,28(8):77-78.

Zhao Hongzhen, Wang Yu, Du Chun. Repair of Insulated Joint Leaked and Prevention Measures Taken [J]. Oil & Gas Storage and Transportation, 2009, 28 (8): 77-78.