火電廠反滲透濃水循環利用的試驗研究

金 浩,葛啟仁,徐宏建

(1.田集發電廠,安徽 淮南 232098;2.上海電力學院,上海 200090)

近年來反滲透(以下簡稱RO)技術以其先進、可靠、環保的優勢在電廠鍋爐補給水處理領域廣泛應用,在顯著減少酸堿消耗和排放的同時,也帶來了產水率下降問題。RO裝置產出的濃、淡水比例約為1∶3,即RO裝置每處理4 t原水,會產出1 t濃水和3 t淡水。RO濃水清澈透明,但含鹽量很高,并含有一定量的阻垢劑,致使其使用范圍受到限制,通常的處置方法是直接排放,或用作沖洗水后排放,兩者都存在環境污染問題;有人建議用作冷卻塔補水,但RO濃水的濃縮倍率在4以上,已接近多數電廠的控制上限,意義不大;還有建議作深度處理后回用,顯然成本太高[1-3]。本文通過一系列試驗研究和反復論證,提出一種RO濃水循環利用新工藝,用來解決火力發電行業普遍存在的反滲透濃水循環利用難題。

1 RO濃水循環利用相關試驗研究

本文以用水量較大的脫硫系統為切入點,擬通過RO濃水對于脫硫效果的影響,對于石膏品質的影響以及對于系統設備的影響等試驗來論證其用作脫硫工藝水的可行性。

2013年6月中旬從某電廠現場采取反滲透濃水及工業水的水樣,其水質分析結果見表1。

表1 反滲透濃水及工業水水質分析報告

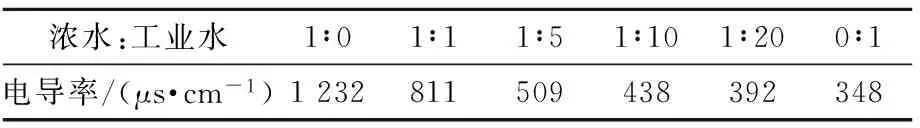

為考察不同摻混比例濃水對脫硫效果和系統金屬設備的影響,下列試驗采用表2所列6組不同配比水樣作平行對比試驗。

表2 不同配比水樣電導率(31℃)

1.1 RO濃水對于脫硫效果的影響

本試驗模擬工業煙氣脫硫反應過程,主體設備為φ300 mm噴淋塔,模型總高2 000 mm, 內裝四塊旋流板(RST)和一塊除霧板。由風機鼓入的空氣與自鋼瓶放出的SO2經緩沖罐混合后進入塔底部,與自上而下的脫硫漿液逆流接觸,其中SO2大部分被漿液吸收,到塔頂經除霧后排出。在循環槽中,用潛水泵把漿液打入旋流板塔與混合氣在旋流板塔脫硫試驗裝置內逆流接觸后,從塔底排入循環槽再循環使用。

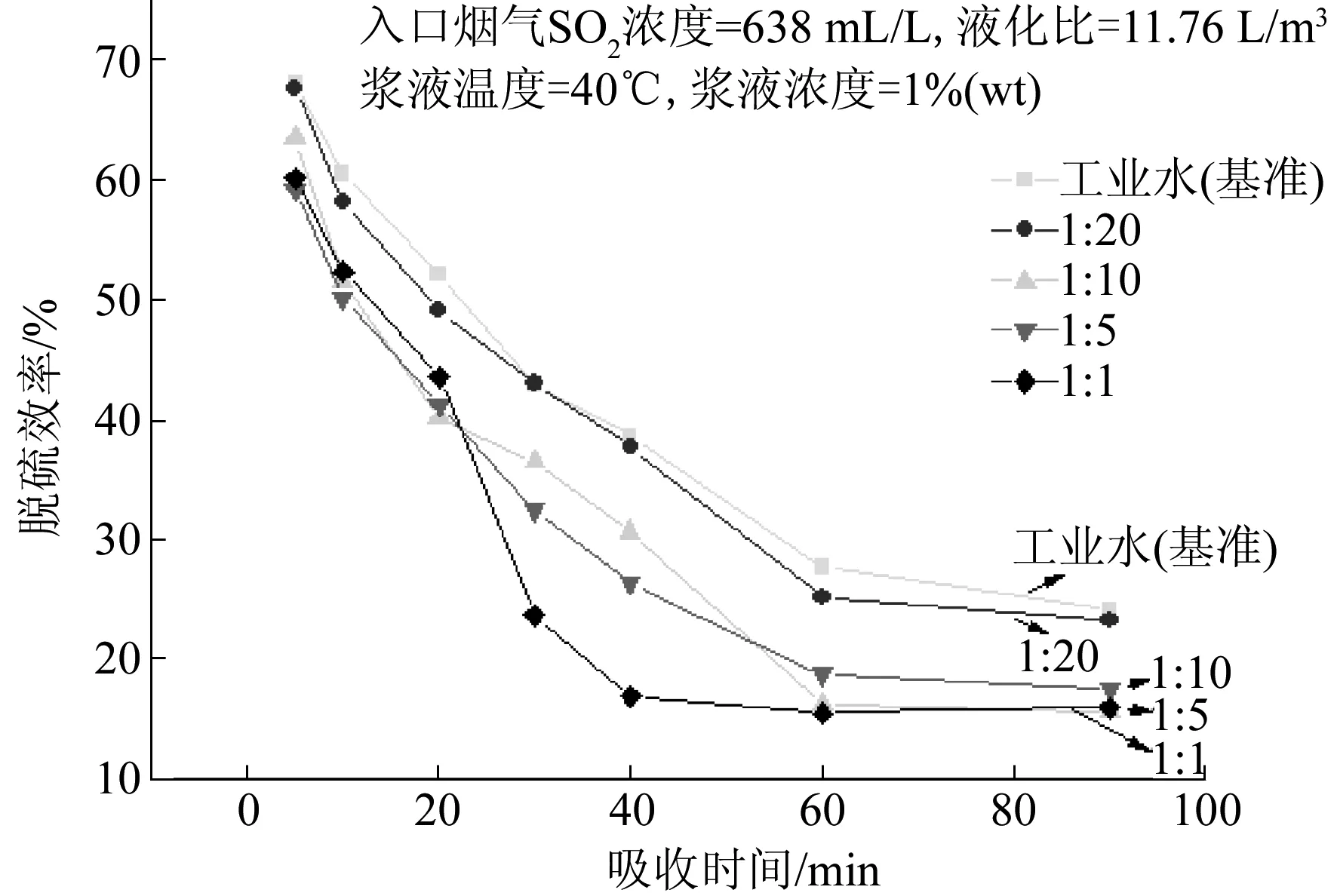

1.1.1不同摻混比例RO濃水對SO2噴淋吸收效率的影響

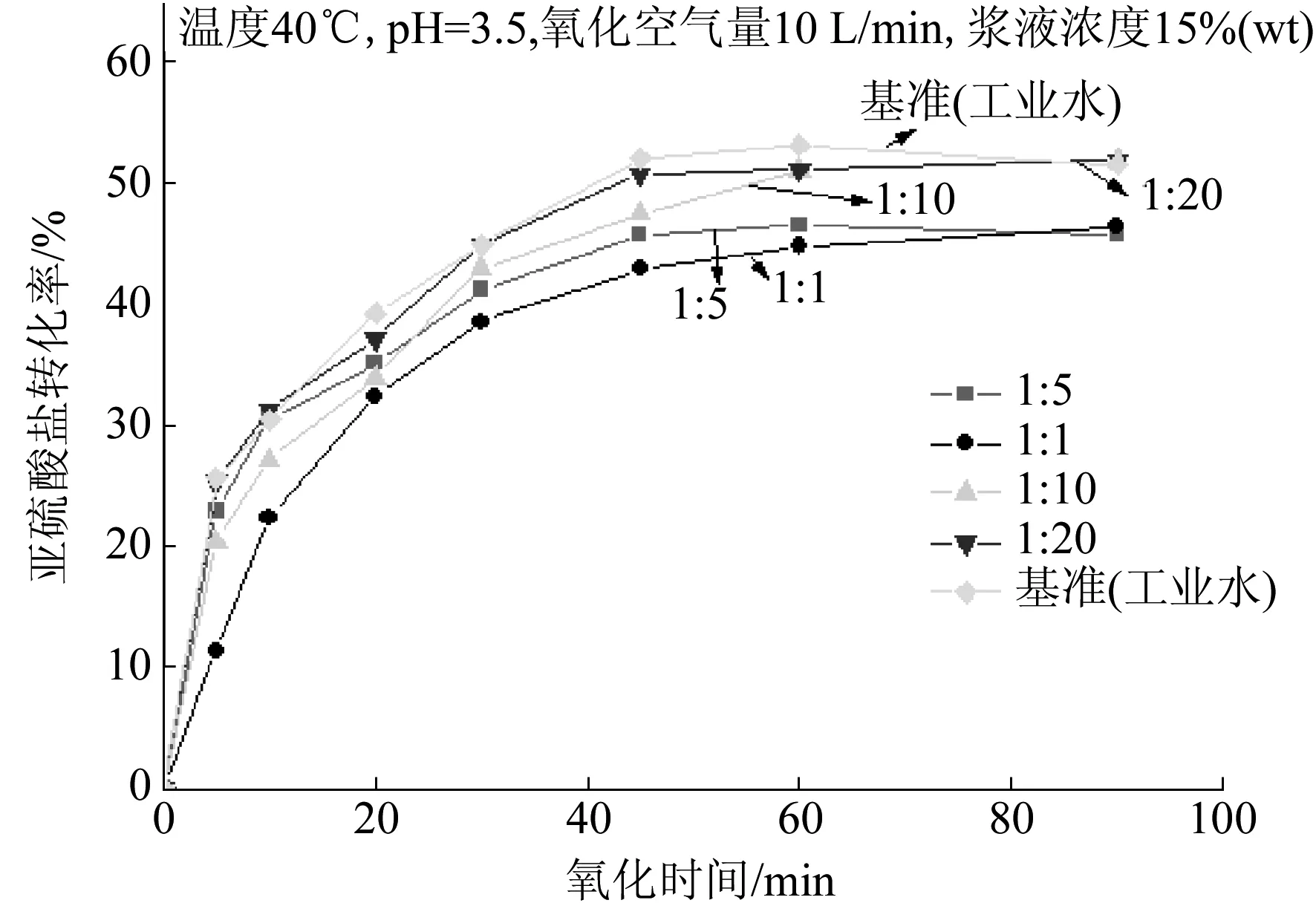

不同配比RO濃水對SO2噴淋吸收效率試驗如圖1所示。隨著濃水與工業水摻混比例的提高,對脫硫效率略有抑制。初始噴淋時(吸收時間<20 min),由于石灰石漿液濃度不高,活性組分CaCO3迅速被消耗,脫硫效率下降較快;反應后期(吸收60 min),由于石灰石具有良好的pH緩沖效果,脫硫效率隨噴淋的進行漸趨平緩。1∶5濃水的脫硫效果略高于1∶1濃水,當稀釋比例進一步提高到1∶20時,脫硫效率與基準(工業水)比較,已無明顯差異。

圖1 不同配比RO濃水對SO2噴淋吸收效率試驗

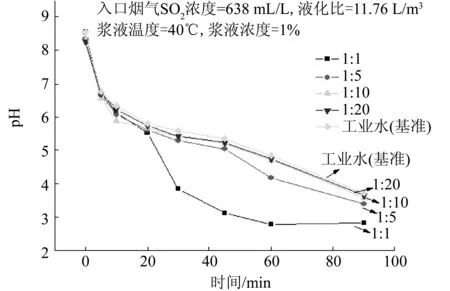

1.1.2不同摻混比例RO濃水對脫硫漿液pH變化的影響

不同配比RO濃水對脫硫漿液pH變化試驗如圖2所示。由圖2可見,隨著吸收的進行,循環漿液pH呈兩個階段的下降趨勢。首先,初期反應(20 min以內),pH下降較快;反應中后期(40 min以后),pH趨于平緩。反滲透濃水摻混比例越高,pH下降也越快,不利于維持較高的脫硫效率。這是由于反滲透濃水中雜質離子(如鐵、鎂、鋁、氯離子等)含量較高,尤其是氯離子的存在,會導致同離子效應,在石灰石表面形成“包裹”,從而間接導致漿液“失活”。當反滲透濃水摻混比例達到1∶10、1∶20時,其pH隨時間的變化曲線與工業水(基準)基本重合,對應pH緩沖值較接近工業上實際控制pH參數范圍。

圖2 不同配比RO濃水對脫硫漿液pH變化試驗

1.1.3循環漿液強制空氣氧化試驗研究

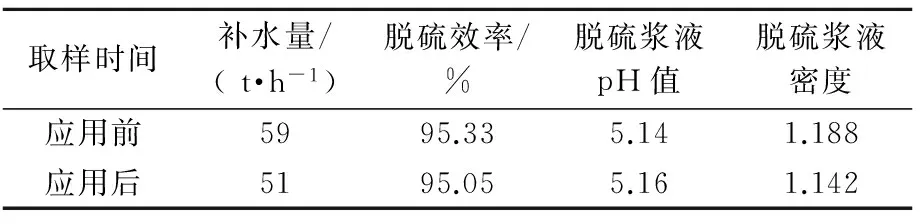

不同配比RO濃水漿液對強制空氣氧化的影響如圖3所示。

圖3 不同配比RO濃水漿液對強制空氣氧化的影響

由圖3可見,經噴淋吸收的循環漿液,逐步濃縮至濃度15%(wt),鼓入空氣強制氧化,亞硫酸鹽轉化率在反應初期上升較快,60 min后轉化率隨氧化時間變化趨于緩和。反滲透濃水摻混比例提高不利于亞硫酸鹽的氧化過程。對比試驗表明,稀釋倍率達到1∶10以上時,與工業水(基準)的亞硫酸鹽轉化率已非常接近。

1.2 反滲透濃水對石膏品質的影響

在脫硫塔吸收模擬的基礎上,采用石膏結晶機理試驗臺開展反滲透濃水中的各雜質離子和有機物共存條件下,對石膏品質影響的試驗研究,以評定反滲透濃水對石膏品質的影響。

利用該試驗臺,在不同摻混比例條件下通過噴淋吸收—氧化結晶制備了5種石膏樣品,然后采用激光粒度分析儀對其平均粒度D50分別進行檢測,結果匯總見表3。

表3 不同配比RO濃水制備的石膏平均粒度D50

通常認為,石膏晶體的平均粒度越大,石膏的脫水性能越好,脫硫石膏品質越高。由表3可見,隨著反滲透濃水與工業水摻混比例提高,副產物石膏的平均粒度D50縮小;但當摻混比例低于1∶10時,石膏粒度的變化趨于穩定。

根據結果,為保證脫硫效果和石膏品質,同時兼顧廢水綜合利用率,建議反滲透濃水與工業水摻混比例≤1∶10。

1.3 RO濃水對于系統設備的影響

本試驗采用上海電力學院自行研制的“火電廠循環冷卻水系統模擬試驗平臺”,該試驗臺具有溫度控制、流量調節、自動補水、在線監測等功能。

參照HB/T2160—1991《冷卻水動態模擬試驗方法》、GB/T 18175—2000《水處理劑緩蝕性能的測定 旋轉掛片法》,常溫常壓條件下,在該試驗平臺上模擬生產現場RO運行流速及不同RO濃水與工業水配比水質、金屬材料等主要參數,通過動態試驗來評定反滲透濃水對脫硫系統設備的影響,此外采用在線腐蝕監測儀監測金屬材料的腐蝕速率和點蝕趨勢。

本試驗采用20號碳鋼標準腐蝕試片、耐腐蝕性能一般的304不銹鋼標準腐蝕試片,考慮到工業水系統用水設施中有純銅冷凝器,故加上紫銅標準腐蝕試片進行試驗。

試驗條件:在室溫31℃條件下;配制濃水:工業水配比分別為1∶0、1∶1、1∶5、1∶10、1∶20、0∶1的試驗溶液,分別掛上20號碳鋼試片、304不銹鋼和紫銅試片,連續運行48 h。同時,采用美國9030增強型雙通道在線腐蝕監測儀監測304不銹鋼和紫銅試片在100%濃水中的腐蝕速率和點蝕趨勢。

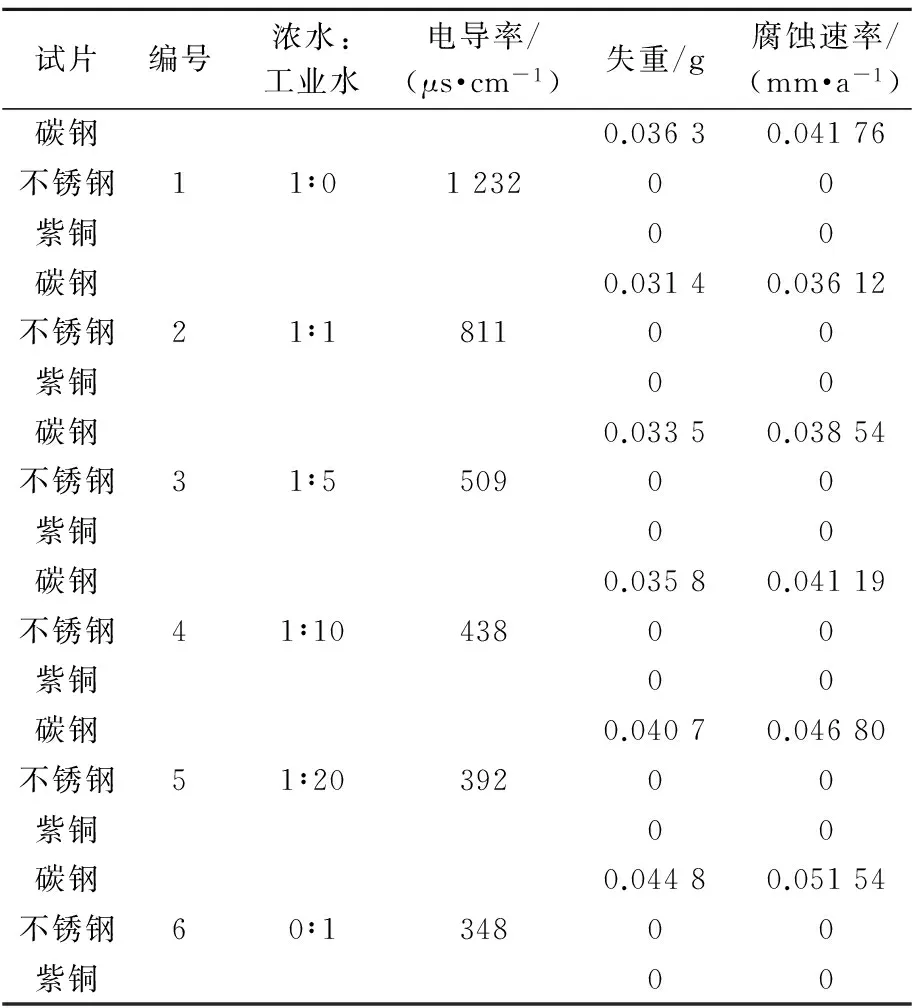

不銹鋼、紫銅在純濃水中的腐蝕試驗見圖4。三種試片在各種配比濃水中的腐蝕速率見表4。

由表4的試驗結果表明,304不銹鋼和紫銅在6種水樣中腐蝕速率為零,可以得到RO濃水對防腐標準較高的濕法煙氣脫硫系統設備基本無影響。

圖4 不銹鋼、紫銅在純濃水中的腐蝕試驗

試片編號濃水:工業水電導率/(μs·cm-1)失重/g腐蝕速率/(mm·a-1)碳鋼0.03630.04176不銹鋼11∶0123200紫銅00碳鋼0.03140.03612不銹鋼21∶181100紫銅00碳鋼0.03350.03854不銹鋼31∶550900紫銅00碳鋼0.03580.04119不銹鋼41∶1043800紫銅00碳鋼0.04070.04680不銹鋼51∶2039200紫銅00碳鋼0.04480.05154不銹鋼60∶134800紫銅00

圖4為美國9030增強型雙通道在線腐蝕監測儀對304不銹鋼電極和紫銅電極在31℃、100%反滲透濃水中連續48 h的測試記錄,圖4中兩條曲線重合,腐蝕速率為零,無點蝕趨勢。該結果與表4所列同步進行的動態腐蝕掛片法結果一致。

表4所列20號碳鋼試片在所有摻混比例RO濃水中,包括100%反滲透濃水(1號水樣)中的腐蝕速率均顯著小于其在純工業水(6號水樣)的腐蝕速率。為此,專門重復進行了試驗,結果依舊。

經調研,該廠RO濃水中添加的阻垢劑(如美國清力PTP-0100),既是一種高效阻垢分散劑,也是高效的緩蝕劑,可有效減緩碳鋼材料的腐蝕速率。

1.4 實施RO濃水循環利用

根據試驗研究結果,最終確定的RO濃水循環利用工藝如下:將反滲透濃水和超濾反洗水先輸送至工業消防蓄水池,經稀釋后(平均摻混比例≤1∶10)的水質,除含鹽量略高(不大于工業水的1.4倍)外,其他緩蝕、阻垢等性能均優于工業水,可以作為脫硫工藝補充水、工業和消防用水或冷卻塔補水。

RO濃水循環利用工程于2014年10月初完工,2014年10月6日起投運。表5和表6為實施RO濃水回用前后脫硫效率和石膏品質對比表。

表5 實施濃水回用前后脫硫效率對比

表6 實施濃水回用前后石膏質量對比 %

表5和表6中的數據表明,應用RO濃水循環利用工藝后,脫硫系統運行正常,脫硫效率和石膏品質未受影響。

2 結果與討論

根據試驗結果可知,由于RO濃水含有阻垢(緩蝕)劑,對304不銹鋼、紫銅材料的腐蝕速率約為0;碳鋼材料在RO濃水與工業水任意配比的水溶液中的腐蝕速率均顯著小于其在純工業水中的腐蝕速率。據此,建議將RO濃水先回用至工業水池,稀釋后(RO濃水:工業水<1∶10)作為脫硫工藝補充水、工業和消防用水或冷卻塔補水。該廠自2014年10月按照此工藝實施了RO濃水循環利用至今,脫硫系統運行正常,脫硫效果和石膏品質未受影響。

在科學試驗研究基礎上,提出了將RO濃水回用至工業水池,稀釋后作為脫硫工藝補充水、工業和消防用水或冷卻塔補水循環利用工藝簡便可行,既保證了脫硫效果和石膏品質,同時兼顧廢水綜合利用,解決了火力發電行業普遍存在的反滲透濃水循環利用難題,提高了水資源的利用率,彌補了反滲透技術產水率較低的不足。

參考文獻:

[1] 朱俊靖.給水系統中RO濃水的再利用[J].上海電力學院學報,2010,26 (4):358-360.

ZHU Junjing. Recycling of RO concentrate water in water supply system [J].Journal of Shanghai University of Electric Power,2010,26(4):358-360.

[2]張葆宗.反滲透水處理應用技術[M].北京:中國電力出版社,2004.

[3]徐宏建. 實驗室模擬脫硫裝置及脫硫劑的評價[J]. 華東理工大學學報,2002,28(3):314-317.

XU Hongjian. An experimental apparatus to simulate removal of H2S and evaluation of desulphurization solutions[J]. Journal of East China University of science and Technology,2002,28(3):314-317.