自升自航式海洋平臺液壓升降系統設計與仿真

魏 卓, 李德堂,, 陳樹坤 , 茍瀚儒, 劉文靜, 方懂平

(1.浙江海洋學院 船舶與海洋工程學院, 浙江 舟山 316000;2.金海重工股份有限公司, 浙江 舟山 316291; 3.舟山巨洋技術開發有限公司, 浙江 舟山 316000)

0 引 言

21世紀將是海洋經濟時代,據相關資料統計[1],90%的海底油氣資源都在大陸邊緣的近海區域,活動式海洋鉆井平臺因其適宜在淺海進行作業而得到廣泛使用。目前主要在海上使用的4種可移動鉆井平臺分別是坐底式鉆井平臺、半潛式鉆井平臺、自升式鉆井平臺和鉆井船[2]。其中,自升式鉆井平臺是目前我國海洋石油開發中使用最多的一種鉆井平臺[4]。

自升式鉆井平臺的升降系統主要有2種:齒輪齒條式和液壓油缸頂升式。齒輪齒條式升降的優點是升降速度快、操作簡單、易對井位,缺點是齒輪齒條式升降設備價格貴、制造難度大。由于海洋環境條件比較復雜惡劣,平臺升降所需時間的長短對平臺安全性至關重要, 同時有效減少平臺的就位費用,因此新造的自升式鉆井平臺多采用齒輪齒條升降方式[5]。在自升式平臺工作過程中,升降系統[6]不僅支撐平臺在復雜海洋環境下保持站立,還驅動樁腿和平臺相對運動,作為平臺的最關鍵組成部分,其性能優劣直接影響到石油開采的安全和效率。然而,目前國內升降系統主要依賴進口,關鍵設備和技術掌握在國外廠商手中,嚴重制約著我國海洋油氣的開發[7]。因此,對于自升式海洋鉆井平臺液壓升降系統的設計研究意義重大。

本文以金海重工股份有限公司建造的90 m自升式海洋平臺為研究對象,對液壓升降系統進行設計計算,利用AMESim軟件對液壓升降系統進行仿真,并通過升降試驗來驗證升降系統設計的合理性。

1 90 m自升式海洋平臺升降系統

90 m自升式海洋平臺是專為近海工程提供鉆修井、完井、測井等輔助服務的海上油田作業平臺。該平臺總長78.8 m,型寬40 m,型深5.8 m,作業水深60 m,配有雙舵槳系統,能實現在開采區域自航。圖1為金海重工股份有限公司建造的90 m自升式海洋平臺。

圖1 90 m自升式平臺

1.1 平臺升降系統的工作原理及組成

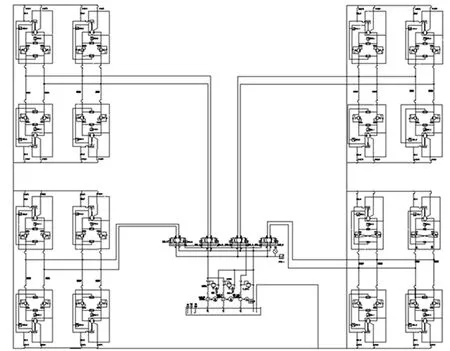

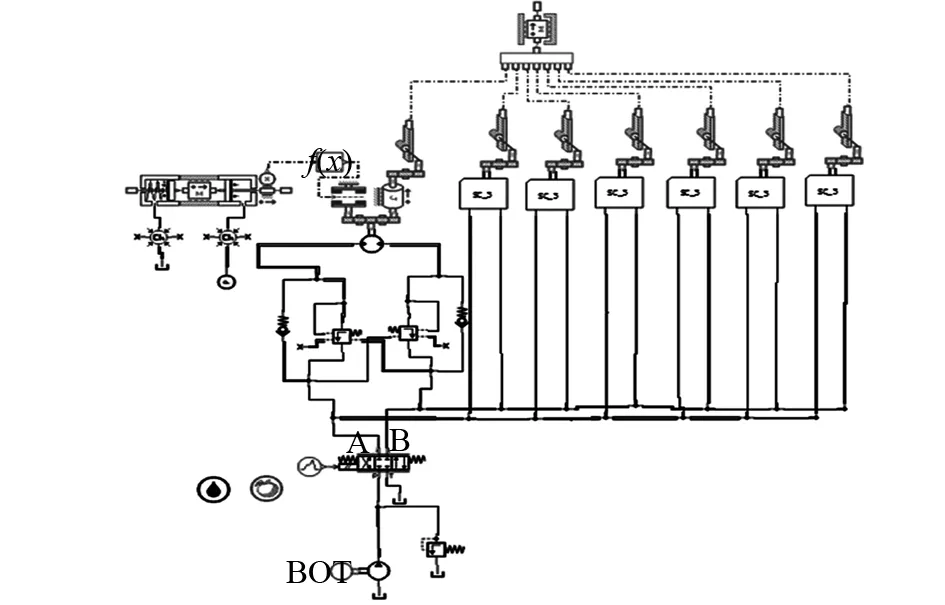

平臺拖航至開采區域后,升降系統驅動樁腿向下運動插入至海底以支撐平臺,平臺穩定后驅動樁腿相對平臺向上運動,上升至海面以上一定高度以避免海浪沖擊,到達指定高度后鎖緊裝置鎖緊樁腿,使作業平臺能夠進行安全的鉆井工作。根據平臺升降工況要求,設計的液壓升降系統主要包括單向定量泵、溢流閥、單向閥、電磁換向閥、平衡閥組、液壓電機、電動機、制動器、減速器等,液壓電機的扭矩經由行星減速機后傳到爬升小齒輪,通過爬升齒輪與鋪設在樁腿上的齒條的相對運動,實現平臺與樁腿的升降操作。換向閥通過控制電機的正反轉從而控制平臺或樁腿的升降。液壓系統工作原理如圖2所示。

圖2 液壓系統工作原理

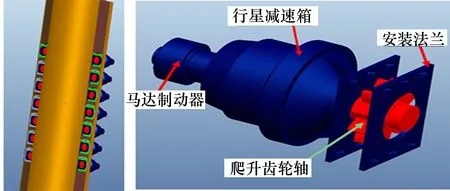

平臺有4根圓筒形鋼質樁腿,樁腿兩側安裝有兩列齒條,樁腿外側有導向。單樁配有14個升降單元,通過安裝框架與船體連接。升降單元的數量由平臺的設計載荷和舉升能力確定。每個升降單元包括1臺液壓電機及制動器、平衡安全閥組、行星減速機、升降齒輪單元。升降單元通過螺栓安裝在安裝架上,通過調整上部和左側的楔形塊,實現安裝過程中調整升降單元的功能,同時升降單元安裝座安裝處有調整墊片,可補償由于磨損等引起的齒輪接觸不均勻。升降單元三維圖如圖3所示。

圖3 液壓升降單元

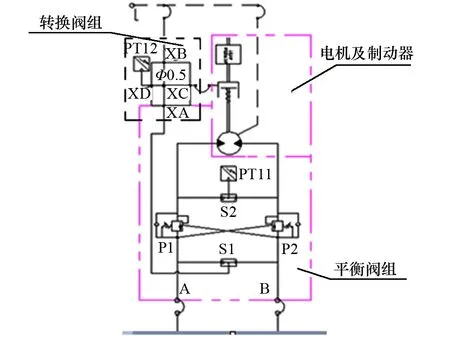

1.2 升降保護裝置

為使平臺能夠在復雜惡劣的海洋環境中保持穩定,升降系統須提供比預壓載時更大的靜態風暴保持力。驅動單元始終承受平臺的重量載荷,為保證平臺穩定,電機回路采用雙向平衡回路,并設計制動器與平衡閥組。制動器的位置設在液壓電機和減速機之間,若某個液壓電機出現故障后,驅動單元的制動依然可以依靠制動器提供滿足風暴載荷的制動扭矩。制動器的液壓油源從每個升降單元通過梭閥引入。其自動釋放壓力設定除能提供足夠的制動力外,還滿足了平衡閥開啟設計打開壓力值是制動器設定自動釋放壓力加上系統背壓的原則,保證了無論提升還是下降動作,在平衡閥開啟前,完全打開制動器,避免系統開啟油壓沒有建立起來時,隨著油壓增大制動器突然打開產生危害。升降保護裝置原理如圖4所示。

2 90 m自升式海洋平臺液壓升降系統設計計算

2.1 設計參數

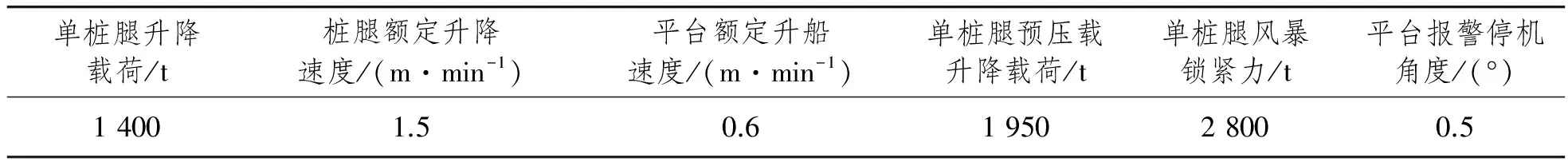

90 m自升式海洋平臺液壓升降系統設計計算參數如表1所示。

圖4 升降保護裝置原理

單樁腿升降載荷/t樁腿額定升降速度/(m·min-1)平臺額定升船速度/(m·min-1)單樁腿預壓載升降載荷/t單樁腿風暴鎖緊力/t平臺報警停機角度/(°)14001.50.6195028000.5

小齒輪的模數m=50,壓力角α=25°,齒數為10,減速比i為317,分度圓半徑為0.246 m。 由單樁腿最大提升力F為1 950 t,整個自升平臺的升降速度v設計為 0.6 m/min,可以得出功率H=Fv= 195 kW;由v=2πr·n得出對應小齒輪轉速n為0.738 r/min,則減速機最大輸出扭矩T為

2.2 液壓系統工作參數計算

2.2.1 液壓電機

分析升降系統工況可知,預壓載時電機輸出扭矩及工作壓力最大,故選擇電機此工況時的參數計算。

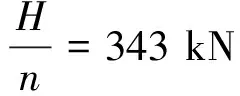

(1) 電機扭矩

預壓載工況:已知預壓載時單個減速機所需扭矩T1為343 kN·m,減速機減速比i取317,減速機機械效率η取90%,則預壓載工況時,單個電機最大輸出扭矩為

t1=T1/(i×η)=1 198.4 N·m

(2) 電機排量

初選工作壓力P1為25 MPa,電機最大輸出扭矩計算公式為

(2)

已知預壓載工況時,單個電機最大輸出扭矩t1為1 198.4 N·m,取電機容積效率ηv為98%,電機機械效率ηm為92%,則電機最小排量為

(3)

(3) 電機選型

平臺升降時系統為高壓小流量,系統處于功率最大工況,樁腿升降時為低壓大流量,此時系統功率不足總功率一半,如果電機排量固定,則液壓系統總流量須基于樁腿升降速度計算,平臺升降時將有大部分流量富余,會帶來液壓泵、閥、管路等成本的增加。因此,結合實際工況及上述計算結果,查詢現有標準產品,選取SAI品牌雙變量電機BD 2-350/175。

(4) 所選電機參數

排量:Va347 mL/r~Vb173 mL/r;額定壓力: 25 MPa;峰值壓力: 36 MPa。

2.2.2 主液壓泵

(1) 電機轉速

平臺升降工況:已知平臺升降時減速機轉速V1為0.323 5 r/min,減速機減速比i為318,則平臺升降時,電機轉速為

Va=V1×i=102.9 r/min(4)

樁腿升降工況:已知平臺升降時減速機轉速V2為0.776 2 r/min,減速機減速比i為318,則平臺升降時電機轉速為

Vb=V2×i=246.8 r/min(5)

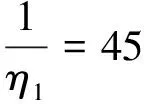

(2) 實際需求流量

平臺升降工況:已知額定平臺升降速度為0.5 m/min,平臺升降時電機轉速Va為102.9 r/min,電機排量va為347 mL/r,電機容積效率η1為98%,則平臺升降時所需最小流量為

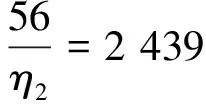

樁腿升降工況:已知額定樁腿升降速度為1.2 m/min,平臺升降時電機轉速Vb為246.8 r/min,電機排量va為173 mL/r,電機容積效率η2為98%,則平臺升降時所需最小流量為

(3) 液壓泵選型

根據計算出的系統最大實際需求流量,取泵容積效率η3為97%,則系統最小額定流量為

(8)

(4) 液壓泵參數

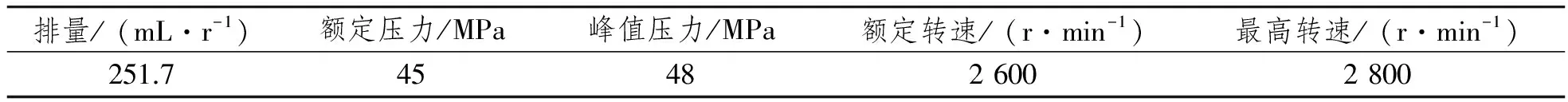

結合系統工作壓力及其他要求,查詢現有產品,結合系統工況需求,選取SAUER DANFOSS品牌H1P250規格電比例變量泵。液壓泵參數如表2所示。

表2 液壓泵參數

(5) 系統額定流量

已知液壓泵排量v為251.7 mL/r,選擇4級電機,電機轉速V為1 480 r/min,則系統額定流量為

Q=v×V×4=2 235 L/min(9)

滿足工況需求。

2.2.3 制動器

分析系統工況及參數可知,樁腿風暴鎖緊時制動扭矩最大,此時減速機制動扭矩T4為490 000 N·m,已知減速機減速比i為318,則制動器最小制動扭矩為

查詢現有產品,選擇SAI品牌F21D制動器,其最大制動扭矩為1 800 N·m,制動壓力為3.5~6.0 MPa,制動腔工作容積為ΔV=33 mL,滿足工況要求。

3 AMESim仿真

運用AMESim軟件對系統仿真分析進行系統建模、選擇子模型、設置參數、運行仿真4個步驟,建模過程中可以忽略系統管道的影響[7]。因此,在不影響整體液壓系統性能的前提下,由于各個樁腿之間的液壓升降單元是并聯連接的,運動互不干涉,可將該平臺的液壓升降系統進行簡化(取單樁腿上的7個升降單元),以便更好地分析。

3.1 液壓系統仿真模型

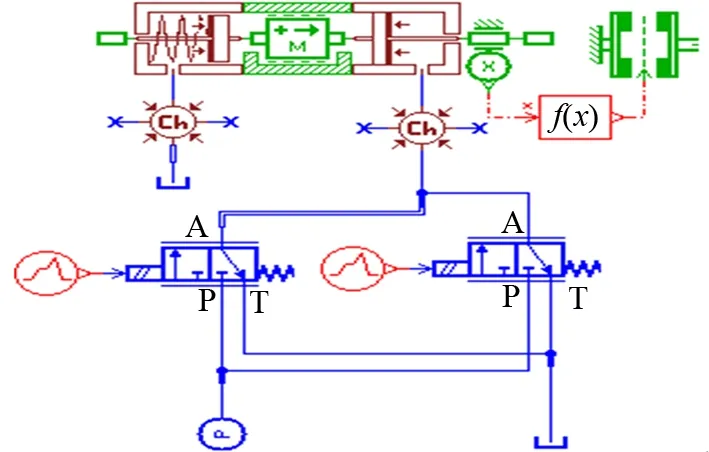

按照液壓升降系統的原理,利用仿真軟件AMESim液壓應用庫HYD和HCD中的液壓元件模型塊建立系統仿真模型,如圖5所示。

圖5 液壓系統仿真模型

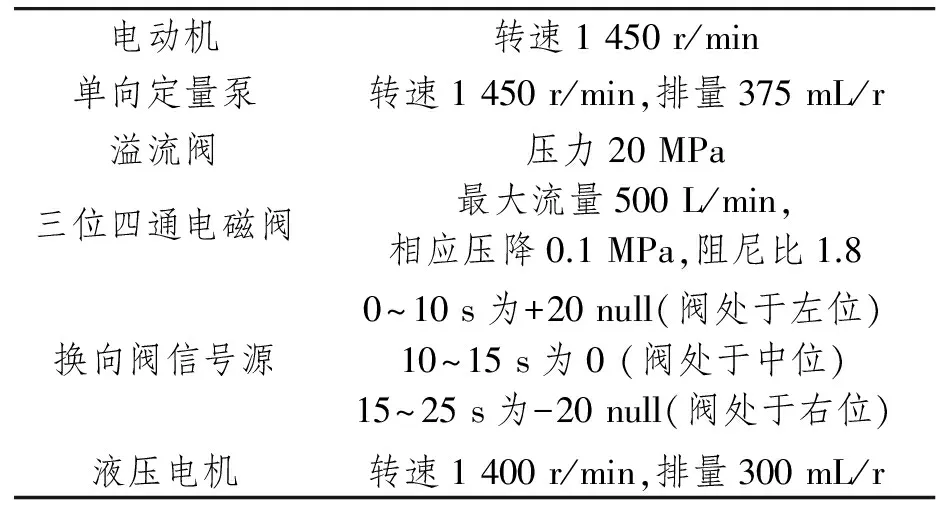

3.2 AMESim仿真參數

AMESim仿真參數如表3所示。

表3 AMESim系統仿真參數設置

3.3 仿真分析

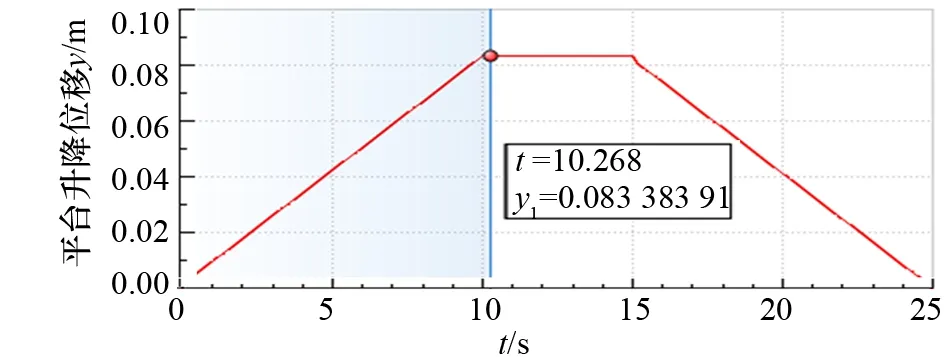

0 s時,信號輸入為+20,電磁閥左端接通,電機推動平臺正向轉動,平臺處于上升工況。10 s內上升位移為0.083 m,與0.5 m/min的預設升降速度相近,滿足需求。10~15 s時,信號輸入為0,電磁閥系統處于靜止狀態,平臺位移曲線呈直線,在平臺由上升變為靜止狀態的過程中系統未出現明顯的波動,表明系統平衡回路的鎖緊效果很好。15~25 s時,平臺處于下降工況。圖6為電磁換向閥控制信號,圖7為平臺升降位移。

圖6 電磁換向閥控制信號

圖7 平臺升降位移

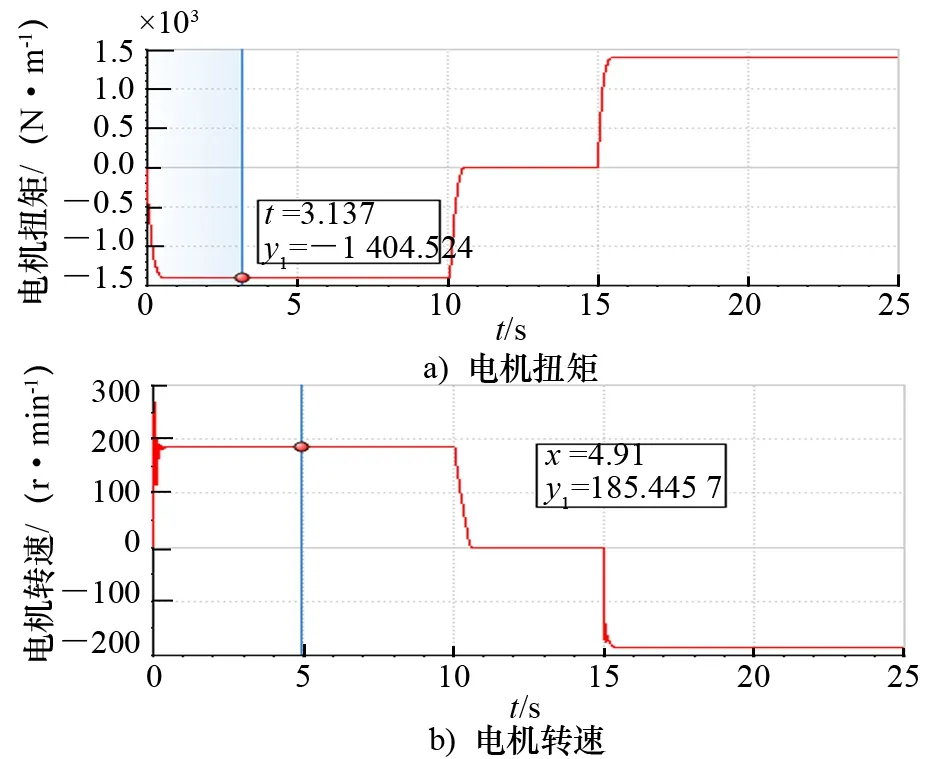

如圖8所示:0~0.4 s內電機的轉速和輸出扭矩迅速上升,表明系統的響應速度很快;0.5 s電機輸出扭矩達到最大值,0.5 s~10 s電機轉速和輸出扭矩處于穩定狀態;電機最大輸出扭矩為1 404.52 N·m,大于計算書中要求的最大扭矩1 198.4 N·m;電機轉速為185.44 r/min,在電機額定轉速范圍內,選取的液壓電機的輸出扭矩可以滿足升降要求。

圖8 液壓電機輸出扭矩和轉速

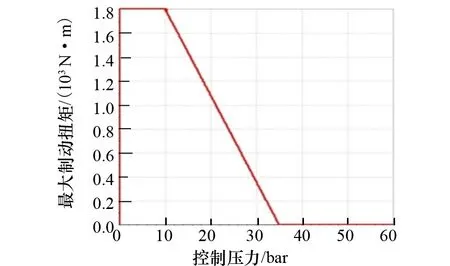

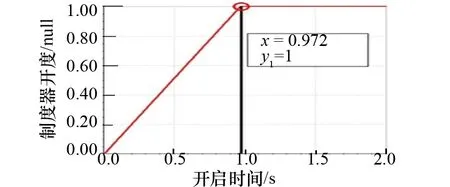

根據計算可知平臺在風暴自存條件下所需的制動扭矩最大,選型結果為制動的最大制動扭矩選擇為1 800 N·m,大于1 540 N·m,制動壓力為10~60 bar。建立草圖模型如圖9所示,系統仿真得出曲線如圖10和圖11所示。

圖9 制動器的仿真模型

圖10 制動扭矩與控制壓力關系

圖11 制動器完全開啟所需要的時間曲線

由圖10和圖11可知,在系統油壓還未建立,平衡閥未打開時,制動器能在1 s內打開,并提供最高的制動扭矩1 800 N·m。其自動釋放壓力設定除了能提供足夠的制動力外,還滿足平衡閥開啟設計打開壓力值是制動器設定自動釋放壓力加上系統背壓的原則,保證了無論是提升還是下降動作,在平衡閥開啟前,完全打開制動器,從而滿足設計要求。

4 升降試驗對比

平臺升降試驗的主要目的是檢驗90 m自升式鉆井平臺升降系統和樁腿結構的安裝狀況及操作性能,試驗將分為以下4個階段進行。

[][]

4.1 第1階段——最大預壓載

這一階段檢驗平臺在最大預壓載狀態下升降系統的保持能力以及插樁區域地質的負荷能力。平臺最小氣隙為1英尺(最大潮高)。每個升降齒輪的負荷達到大約100 t,整個平臺的提升重量要求達到5 600 t。預壓載狀態參見壓載計算。

4.2 第2階段——壓載升降平臺

這一階段檢驗在一定的壓載狀態下升降系統的提升能力。當每個齒輪的負荷達到大約560 t,平臺的提升重量達到20 167 t時,平臺須從第1階段的狀態下向上提升8英尺。

4.3 第3階段——正常上升平臺

這一階段檢驗正常工作狀態下升降系統的工作能力。當每個齒輪的負荷達到大約431 t,平臺的提升重量達到15 513 t時,平臺須從第2階段的狀態下向上提升8英尺(約2.44 m)。

4.4 第4階段——上升平臺至樁腿的頂部

這一階段檢驗齒條板、齒輪、導向板的對位情況,以及電機剎車片、升降系統、電機的安全監測器等功能是否有效。平臺需要升到樁腿的最頂端,然后下降平臺并保持合適的氣隙(高潮狀態下約500 mm)。在平臺上升狀態下平臺的總體負荷應達到大約5 600 t。

升降試驗結果表明,設計的升降系統可以滿足各種工況的升降要求,運行穩定。

5 小 結

本文以金海重工股份有限公司的90 m自升式海洋平臺為研究對象,對平臺的液壓升降系統進行設計計算,使用AMESim軟件對其進行建模,對多個升降工況進行仿真分析,按實際工況設置各仿真元件的具體參數以保證仿真準確性,最后通過升降試驗進行驗證。仿真結果和試驗結果表明,設計的升降保護裝置可以消除液壓系統故障對升降系統的影響,升降系統響應迅速、運行穩定,能滿足各工況下的升降需求,可以為自升式海洋鉆井平臺升降系統設計關鍵技術研究提供科學參考。

[1] 方銀霞,包更生.21世紀深海資源開發利用的展望[J].海洋通報,2000, 19(5):73-77.

[2] 陳宏.自升式鉆井平臺的最新進展[J].中國海洋平臺,2008(5):1-7.

[3] 汪張棠,趙建亭.我國自升式鉆井平臺的發展與前景[J].中國海洋平臺,2008 (4):8-13.

[4] 孫永泰. 自升式海洋平臺齒輪齒條升降系統的研究[J].石油機械,2004,32(10):23-26.

[5] 孫景海.自升式平臺升降系統研究與設計[D].哈爾濱:哈爾濱工程大學,2010.

[6] 劉緒儒,黃連忠,林煜翔,等.基于AMESim船舶風翼回轉液壓系統仿真分析[J].液壓氣動與密封,2013,33(4):30-34.

[7] 金豁然. 自升式平臺齒輪齒條閉式液壓升降系統設計與研究[D].舟山:浙江海洋大學,2016.