自升式起重平臺站立狀態結構強度

金 晶, 韓傳杰

(上海振華重工(集團)股份有限公司, 上海 200125)

0 引 言

1 平臺概述

1 000 t自升式起重平臺船體呈長方形,縱骨架式,帶有4個圓形筒式(圓柱形)樁腿,樁腿上開有銷孔,每個樁腿下端帶有獨立樁靴,抬升驅動方式為液壓驅動。采用繞樁式起重機,主吊機布置于右舷船首1號樁井處,副起重機位于右舷船尾樁井處,是主要用于海上風電設備的安裝或其他水上以及岸邊各種大型設備吊裝任務的海洋工程裝備。

2 站立狀態結構強度計算

2.1 有限元模型

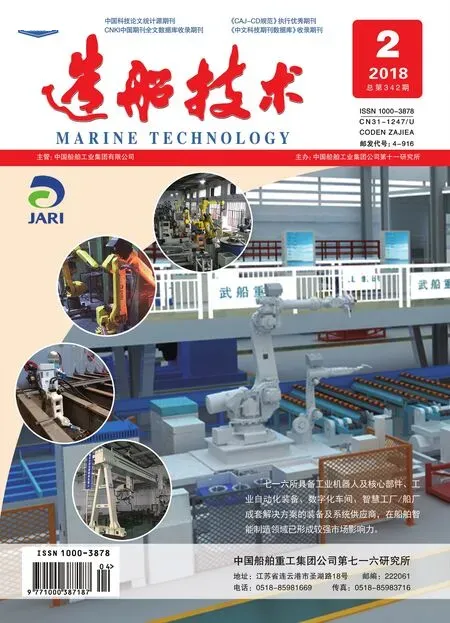

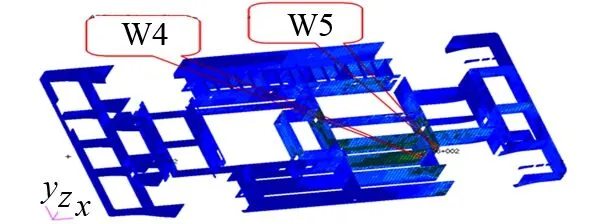

應用MSC.Patran/Nastran軟件對全船站立工況進行有限元計算分析,吊機、上建以及設備等采用質量點進行模擬。模型中甲板、艙壁和桁材腹板采用板單元模擬。樁腿、加強筋和桁材面板采用梁單元模擬。彈性模量E=2.06×105MPa,泊松比μ=0.3,密度ρ=7.85 t/m3,有限元模型如圖1所示。

圖1 邊界條件及整體有限元模型

2.2 邊界條件

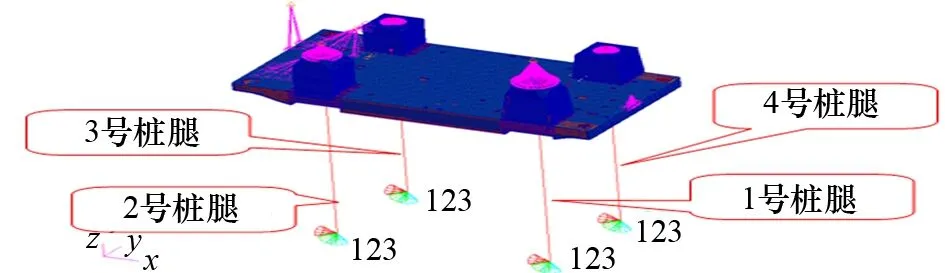

整個計算模型的邊界條件如圖1所示,對樁腿下端端部約束x,y,z3個方向的平動自由度。由于同一樁腿中不同油缸之間采用同一油路,因此每個油缸支反力近似相同。模型中采用MPC連接和相對較弱的彈簧來模擬液壓抬升和主船體之間的相互作用(見圖2),以模擬實際油缸與樁腿之間的反力情況。采用MPC連接模擬船體上下導向和船體的接觸。

圖2 液壓油缸和主船體連接模擬模型

2.3 計算工況

由于平臺左右舷以及前后樁井區域結構類似,主吊機工作引起的載荷非常大,而平臺對地的最大壓力一般出現在預壓載狀態[4],因此選取主吊機工作工況和預壓載工況進行船體結構強度計算分析。

2.3.1 主吊機工作工況

對于主吊機工作工況結構強度計算主要考慮以下載荷:(1)結構自重,包括貨載、壓載水、油水;(2)吊機載荷;(3)環境載荷,包括風載荷、波浪和流載荷以及波浪載荷動力效應引起的慣性載荷,另外還要考慮主船體產生橫向偏移后,由其自身重力引起的二次力矩P-Δ載荷。結構自重和水平慣性載荷采用慣性加速度加載,風載荷以及貨載采用均布載荷加載在主甲板上,吊機載荷采用MPC加載在吊機基座處,P-Δ載荷采用樁靴底部的彎矩進行施加計算。

由于該平臺吊臂可全回轉,站立工作工況分別須考慮不同的環境載荷和吊機的角度組合,因起重機均在右舷,保守考慮,從船尾指向船首為0°方向,環境載荷方向(0°~180°)和吊機載荷方向(0°~180°)間隔30°,順時針旋轉。

2.3.2 預壓載工況

預壓載工況主要考慮結構自重,包括貨載、壓載水、油水;采用對角壓載的工作方式,即將4個樁靴按照對角連線的2個樁靴分為2組,通過操作樁腿的液壓抬升系統,減小其中1組的壓載力從而實現另外1組的壓載。該壓載方式可以充分利用結構自重,不用向壓載艙注入太多壓載水,從而提升壓載的效率。

1.5統計學研究方法 全部數據都采用SPSS20.0版統計軟件予以處理,用χ2檢驗計數資料和t檢驗計量資料,(±s)代表計量數據;(n/%)代表計數資料;當中,P<0.05表示對比差異較大,具有統計學意義。

由于吊機載荷對不同樁腿的影響不一致,導致4個樁腿在工作時達到的最大預壓載荷也不同,因此采用2步壓載的方案進行壓載。(1)當平臺就位后先對2和4樁腿(樁腿編號見圖1)進行對角壓載,然后對1和3樁腿進行對角壓載,此時除1號樁腿外,其他3條樁腿均已達到預壓目標值。(2)向1號樁腿附近壓載艙打壓載水,對1號樁腿進行第2步壓載,使其達到目標值。

3 計算結果

3.1 主吊機工作工況計算結果

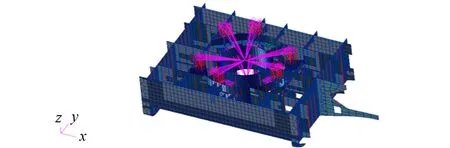

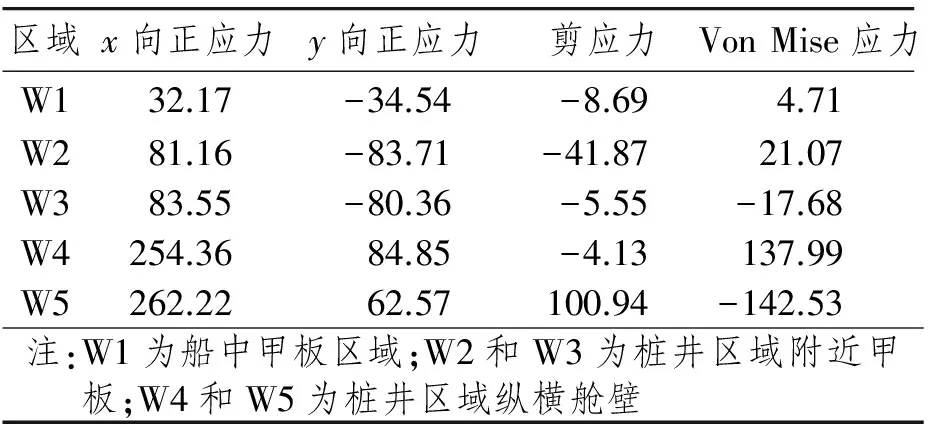

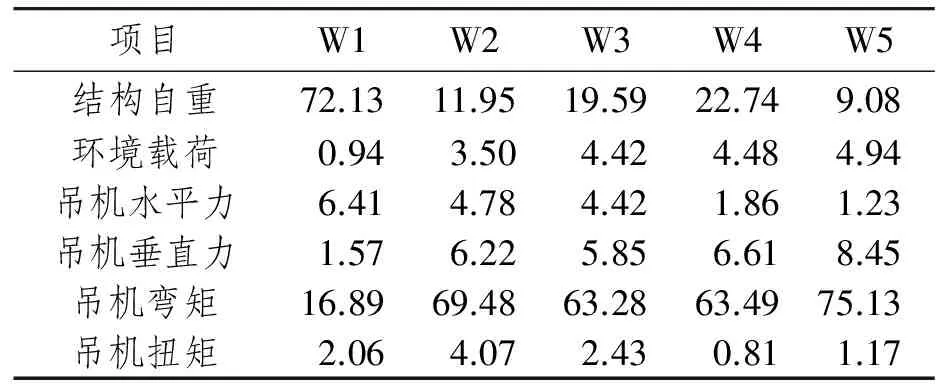

主吊機工作工況應力結果如圖3和圖4所示,可以看出對于主吊機工作工況主要應力集中于吊機所在的樁井區域附近。表1為船體部分應力分解,可以看出主甲板和底板主要是正應力和剪切應力,而艙壁主要是剪切應力。

圖3 工作工況主甲板和底板最大應力云圖

圖4 工作工況艙壁最大應力云圖

為進一步分析吊機載荷對應力的影響,將主吊機工作工況的載荷分為結構自重、吊機載荷以及環境載荷,而吊機載荷可進一步分解為水平力、垂直力、彎矩、扭矩等4個主要分量,分別算出這些分量對船體不同結構部位應力的影響程度。由表2可看出:對于船中區域應力影響最大的是自重,其次是吊機彎矩;對吊機附近的艙壁和甲板應力影響最大的是吊機彎矩,其次是結構自重和吊機的垂向載荷;環境載荷、吊機水平載荷和扭矩對結構強度影響比較小,都在5%以下。因此,可以按照此受力影響特點對不同的結構部位加強分別進行考慮,得到最優化結構設計。

表1 船體各部分應力分解 MPa

表2 船體應力權重分析(各載荷分量導致的應力占總應力的百分比) %

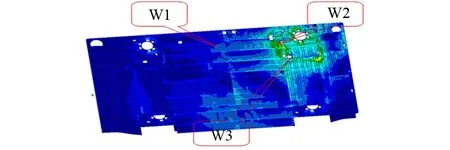

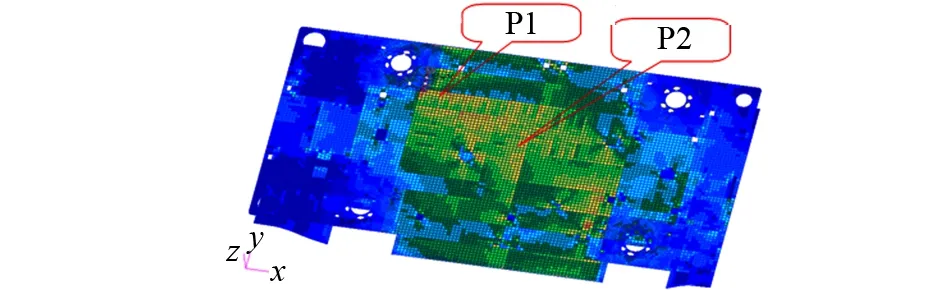

3.2 預壓載工況計算結果

通過對2步預壓載工況的計算,得到預壓載工況最大應力云圖如圖5和圖6所示,可以看出,預壓載工況下4個樁井之間的艙壁、甲板和底板均存在較大的應力,這是由于對角壓載情況下減小其中1對對角樁腿對船體支撐時會導致船體形成類似懸臂的結構,從而導致樁腿之間主船體甲板和艙壁組成的箱型結構承載較大的彎矩和扭矩從而形成較大的應力。

圖5 預壓載主甲板和底板最大應力云圖

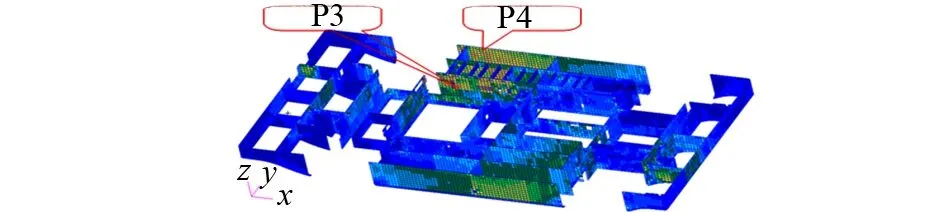

圖6 預壓載艙壁最大應力云圖

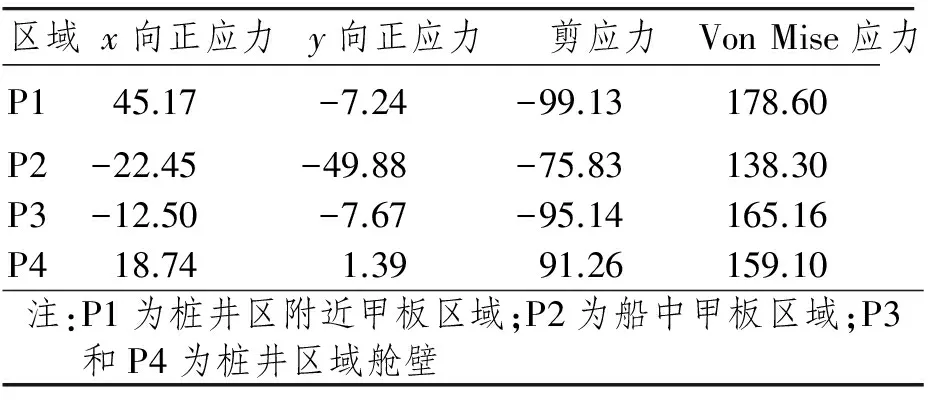

對甲板和艙壁以及舷側板分別選取圖中所示的4個位置進行應力分量分析,如表3所示,可以看出剪切應力占了絕大一部分,這主要是由于對角壓載時主船體的扭轉導致的。

表3 船體各部分應力分解 MPa

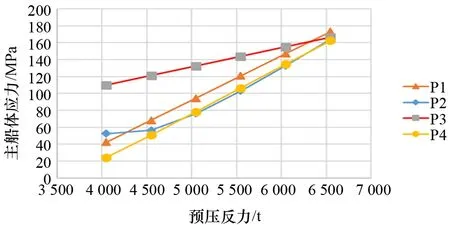

為了進一步研究預壓反力的大小對主船體應力的影響,對不同的預壓載荷進行計算得到結果如圖7所示,可以看出隨著預壓反力的增加,艙壁和甲板上的應力均近似線性增加。

圖7 預壓應力和預壓反力關系圖

4 結 論

本文對1 000 t風電安裝平臺站立狀態不同工況結構強度進行詳細的有限元計算分析,通過計算得到以下結論。

(1) 由于采用繞樁式起重機,導致起重機工作工況主要應力集中于吊機附近,該樁井區域應力遠大于其他3個樁井,設計時應該對此樁井單獨加強,

[][]

并且重點計算分析。

(2) 主吊機作業時對主船體應力影響最大的為船體重量以及吊機的彎矩,吊機垂向載荷次之,而環境載荷和吊機扭矩以及水平載荷影響較小。

(3) 主吊機作業時對樁井區域應力影響最大的為吊機的彎矩,主船體重量和吊機垂向載荷次之。

(4) 對角壓載工況下船體主要載荷集中于壓載的2條樁腿所在的樁井之間,從而導致應力較大,并且以剪應力為主,且應力的大小隨著預壓反力的增加線性增加。

[1] 秦琦. 海上風機安裝船的發展 [J]. 中國船檢, 2010(5):78-81.

[2] 鄭軼刊,張世聯. 800 t自升式起重平臺的結構分析 [J]. 中國海洋平臺, 2014(5):41-46.

[3] 倉鑫. 800 t自升式起重平臺站立狀態的結構強度分析 [D] .上海:上海交通大學, 2011.

[4] 徐增強. 自升式海洋平臺樁靴噴沖系統設計 [J]. 船海工程, 2013, 42(2):97-99.

[5] 中國船級社. 海上移動平臺入級規范 [S].2012.