磁巴克豪森應力檢測儀研制*

鄭 陽,沈功田,譚繼東,張宗健

(中國特種設(shè)備檢測研究院國家質(zhì)量監(jiān)督檢驗檢疫總局無損檢測與評價重點實驗室,北京 100029)

鐵磁性材料廣泛應用于鐵路交通、橋梁建筑、航空航天和特種設(shè)備等行業(yè)的設(shè)施與裝備。這些設(shè)施與裝備關(guān)鍵承載部件在服役過程中,其應力狀態(tài)對使用安全性和壽命有重要影響。

應力主要有制造導致的殘余應力和服役過程中承受外載荷而產(chǎn)生的應力兩類,其測量是工程檢測的重要內(nèi)容之一。一方面,零部件制造過程中常因鍛壓、切削、焊接等加工過程導致材料內(nèi)部產(chǎn)生殘余應力[1]。殘余應力的存在易使零部件發(fā)生變形而影響裝配精度及整機性能[2],易導致其在服役過程中加速腐蝕及蠕變,嚴重時將使部件出現(xiàn)裂紋等[3-4],常需對其進行檢測,以確定殘余應力消除水平。另一方面,設(shè)備服役過程中,承壓部件所受實際外載荷常為關(guān)注的重點,如管道、壓力容器等承壓設(shè)備是按照特定的壓力進行設(shè)計[5],在設(shè)備運轉(zhuǎn)過程中需要對部件的實際應力情況進行檢測,判斷其是否符合設(shè)計的許用應力值。此外,在部件安裝及使用過程中,還存在由裝配應力、地基不均勻沉降、結(jié)構(gòu)損失等原因而導致的局部過載[6],局部過載容易引發(fā)結(jié)構(gòu)失效,及早發(fā)現(xiàn)過載部位,可避免由失效導致的安全事故及帶來的巨大經(jīng)濟損失。因此材料應力檢測與評估在工程實際中有巨大需求。

常用的應力檢測與評估方法有應變片法、鉆孔法、超聲法、X射線衍射法、磁巴克豪森(MBN Magnetic Barkhausen Noise)法等[7-8]。其中應變片法測量最為準確,測量時應變片貼于被測部件表面,當材料受應力發(fā)生形變時,通過應變片的形變獲取變化應力的大小,但其只能對粘貼部位應力進行檢測,不便進行大面積區(qū)域應力分布的掃查。鉆孔法通過在被測部件上鉆取小孔釋放應力,通過小孔的形變量獲取應力大小,屬于有損檢測的方法,對于重要部件,所鉆取小孔將是潛在的失效隱患。X射線衍射法是目前工程現(xiàn)場中應用最為廣泛的應力檢測方法,也是目前現(xiàn)場測量較為準確和可靠的方法,但X射線對人體有害且設(shè)備較為龐大,攜帶不便,安裝耗時,一次安裝只能檢測一個點的應力,檢測效率低。工程中迫切需求便捷高效的應力檢測與評估方法。磁巴克豪森法具有快速、便捷的優(yōu)點,且檢測靈敏度、準確度高,易于對整個設(shè)備進行應力分布掃描檢測,適應了上述工程需求。

在磁巴克豪森儀器方面,國外已有多個公司開發(fā)了相應產(chǎn)品,主要有芬蘭StressTech和德國弗勞恩霍夫研制的磁巴克豪森儀器,這些儀器在齒輪、曲軸等制造檢測中獲得了大量應用,但針對在役設(shè)備的應力檢測應用較少。國內(nèi)目前尚無成熟的的商業(yè)磁巴克豪森檢測儀器[9]。

本文研制了磁巴克豪森應力檢測儀,主要包括傳感器、儀器主機及軟件系統(tǒng),研究了材料應力檢測的基本方法并對檢測系統(tǒng)的關(guān)鍵性能參數(shù)進行了測試,針對工程現(xiàn)場的一臺球形儲罐焊縫打壓過程中的應力檢測,開展了現(xiàn)場實驗驗證。

1 磁巴克豪森檢測材料應力的原理

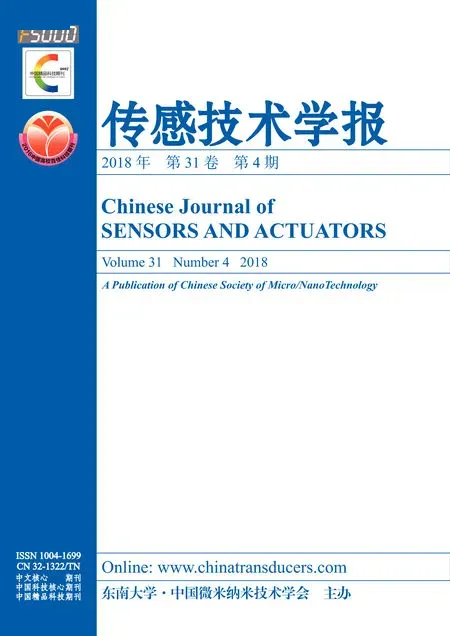

鐵磁性材料內(nèi)部相鄰區(qū)域內(nèi),原子磁矩排列整齊、磁化方向一致的“小區(qū)域”稱為磁疇,磁疇與磁疇之間的過渡區(qū)域稱為磁疇壁,如圖1所示。

圖1 磁疇結(jié)構(gòu)示意圖

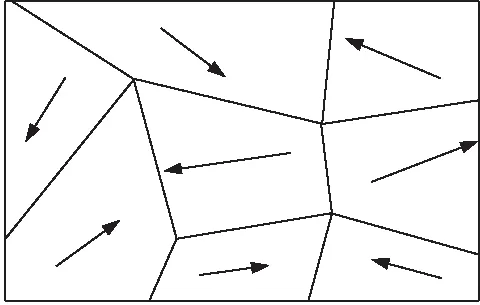

圖2 磁化曲線

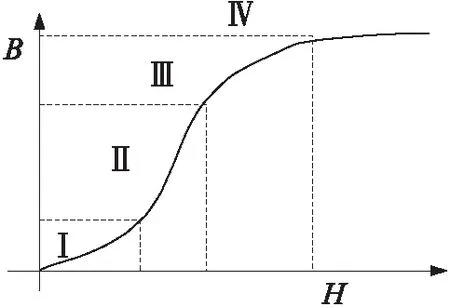

在對鐵磁性材料進行動態(tài)磁化時,磁疇磁矩發(fā)生轉(zhuǎn)動,磁疇壁發(fā)生位移,整個磁化過程可分為可逆磁化和不可逆磁化。如圖2磁化曲線示意圖,在Ⅰ區(qū),磁場強度H較低,當外加場強退回到零時,磁感應強度B也為零,此過程主要為可逆磁疇壁的位移;當磁場強度繼續(xù)增加到Ⅱ區(qū)時,磁化強度隨磁場強度增加而快速增加,此過程發(fā)生不可逆疇壁位移,釋放出磁巴克豪森信號;當磁場強度繼續(xù)增加到Ⅲ區(qū)時,主要發(fā)生磁矩轉(zhuǎn)動;當場強繼續(xù)增加,磁化強度隨磁場強度增加不大,趨于飽和水平[10]。在使用連續(xù)交變磁場磁化過程中,如圖3磁滯回線所示,放大后可發(fā)現(xiàn)曲線為非光滑,呈階梯狀,這是磁巴克豪森所引起的。

圖3 磁滯回線

研究表明影響磁巴克豪森信號能量排放的主要因素是不可逆磁疇壁的移動[11-12]。應力的存在將影響磁疇轉(zhuǎn)動及疇壁移動,拉伸應力將使磁巴克豪森信號能量增加,而壓應力則相反,即應力與磁巴克豪森信號具有良好的相關(guān)性[13]。通過建立應力與磁巴克豪森信號的對應關(guān)系曲線,進行應力測量標定,可實現(xiàn)對材料表面應力的評估。需要注意的是材料成分、熱處理狀態(tài)等因素會對磁巴克豪森信號產(chǎn)生影響,在進行應力測量標定時,應盡量保證標定試樣與被檢部件材質(zhì)、熱處理狀態(tài)相同。

2 磁巴克豪森應力檢測儀開發(fā)

2.1 傳感器

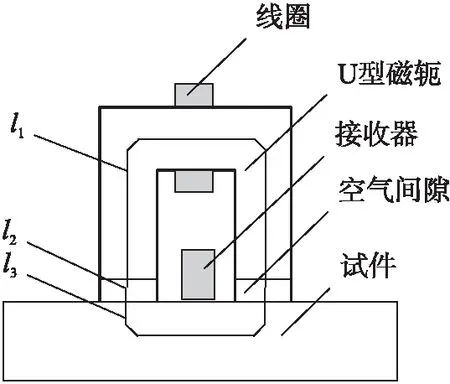

傳感器作為整個磁巴克豪森應力檢測儀的核心部件,其勵磁和接收MBN能力直接影響原始磁巴克豪森信號能量的大小和信噪比。磁巴克豪森信號產(chǎn)生的必要條件是磁疇的跳轉(zhuǎn),在實際中常采用電磁感應的方法進行勵磁,即在線圈中通以交變電流產(chǎn)生動態(tài)交變磁場。在前人的研究中,對材料進行交流磁化的一種方法是將線圈直接纏繞于被測試件上進行勵磁,該方法操作復雜,不便于測量MBN信號,對試件形狀有特定要求。另一種方法是將線圈纏繞在磁導率較大的軟磁性材料上,由該軟磁材料與被測試件組成閉合勵磁回路,對被測材料進行磁化,此方式安裝方便。綜合考慮實驗室及現(xiàn)場檢測需求,本文采用后一種方式設(shè)計制作傳感器。如圖4所示,傳感器由勵磁部分和接收部分組成。其中,勵磁部分由U型磁軛纏繞線圈構(gòu)成,接收器由鐵氧體圓棒纏繞線圈組成。檢測時,接收器置于U型磁軛中部且一端與被測材料表面接觸,勵磁線圈中通以一定頻率的正弦交流電,產(chǎn)生交變磁場,并通過U型磁軛對被檢部件檢測區(qū)域進行磁化,激勵產(chǎn)生MBN信號,并被接收器接收。

傳感器勵磁頻率5 Hz~500 Hz,勵磁強度為0.1 T~2.0 T可調(diào)。

圖4 傳感器結(jié)構(gòu)示意圖

2.2 儀器主機

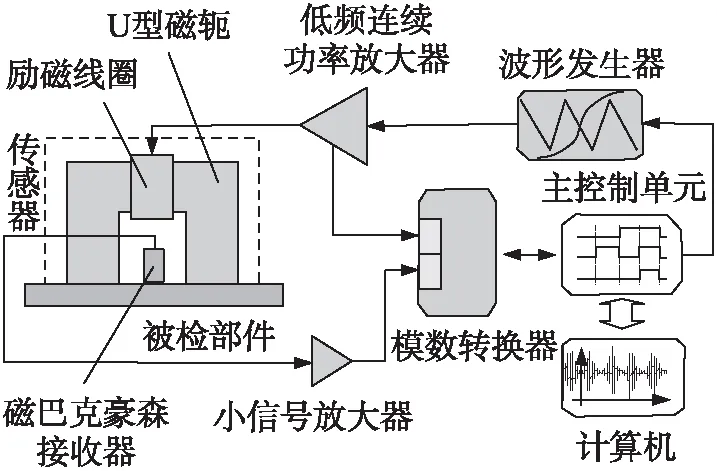

開發(fā)的磁巴克豪森應力檢測儀的結(jié)構(gòu)如圖5所示,便攜式磁巴克豪森應力檢測儀實物如圖6所示。便攜式儀器系統(tǒng)采用磁巴克豪森檢測系統(tǒng)內(nèi)嵌于便攜工控機的結(jié)構(gòu),具有良好的穩(wěn)定性與抗干擾性,同時具備便于軟件系統(tǒng)開發(fā)與擴展的系統(tǒng)環(huán)境。磁巴克豪森檢測系統(tǒng)主要由主控制單元、波形發(fā)生器、低頻連續(xù)功率放大器、傳感器、小信號放大器、模數(shù)轉(zhuǎn)換器等組成。

圖5 磁巴克豪森應力檢測儀原理圖

圖6 便攜式磁巴克豪森應力檢測儀

主控制單元控制作為整個系統(tǒng)邏輯硬件控制部分,包括控制激勵波形類型、頻率、幅值,設(shè)置低頻連續(xù)功率放大器倍數(shù),控制模數(shù)轉(zhuǎn)換器對磁巴克豪森信號進行采集并與上位機通訊。

波形發(fā)生器根據(jù)主控單元指令,可產(chǎn)生用于激勵傳感器工作的波形。低頻連續(xù)功率放大器將激勵信號進行放大,以達到檢測時所需的磁場大小。小信號放大器用于將濾波后得到的有用磁巴克豪森信號進行放大。模數(shù)轉(zhuǎn)換器將激勵電流和磁巴克豪森信號轉(zhuǎn)換為離散數(shù)字信號,經(jīng)主控制單元最終傳入計算機。

2.3 檢測軟件

磁巴克豪森應力評估軟件主要功能為控制激勵系統(tǒng)的工作、對采集回信號進行處理、提取特征值和完成對應力的標定與評估。主要包含參數(shù)設(shè)置模塊、頻譜顯示模塊、應力標定模塊和信號顯示模塊。

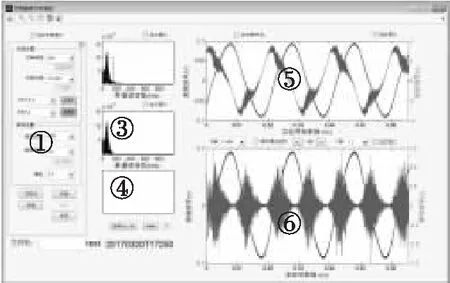

如圖7磁巴克豪森應力評估軟件主界面,①參數(shù)設(shè)置模塊包括激勵參數(shù)(波形、幅值、頻率、功率放大倍數(shù))設(shè)置,信號采集參數(shù)(采樣頻率、采用長度、通道量程)設(shè)置,濾波參數(shù)(濾波器類型、通帶與止帶頻率、衰減分貝)設(shè)置等。由于不同材料電磁響應不同,通過調(diào)節(jié)激勵與接收系統(tǒng)參數(shù),使儀器系統(tǒng)適應不同材料,到達良好的應力評估效果。

圖7區(qū)域②和③為頻譜顯示模塊,可實時顯示原始信號頻譜、濾波器頻譜響應曲線及濾波后頻譜。通過實時信號頻譜可獲取系統(tǒng)的工作狀態(tài),干擾信號頻譜以及信號處理對信號的影響。

圖7區(qū)域⑤和⑥為信號顯示模塊,可實時顯示原始信號與處理后原始信號。此外,還可切換顯示實時測量的特征值,包括均方根、平均值等,用于應力標定時使用。

圖7區(qū)域④為應力標定曲線模塊,建立應力標定曲線,利用標定曲線可進行應力評估。

圖7 磁巴克豪森應力評估軟件主界面

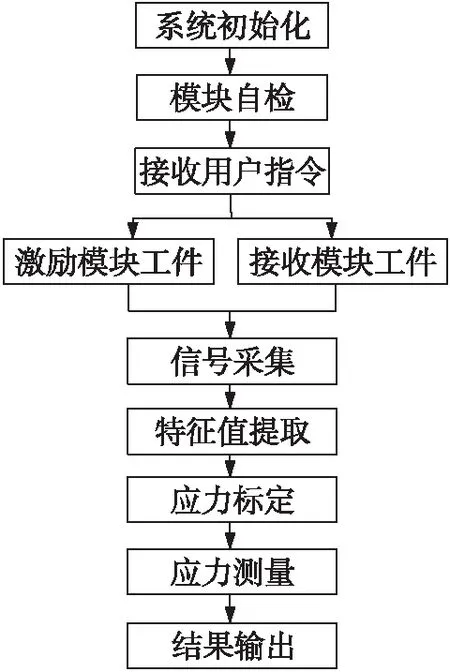

如圖8所示軟件控制流程圖,儀器開機后首先進行系統(tǒng)初始化,檢測軟件各模塊是否正確載入,調(diào)用驅(qū)動程序檢測硬件是否可正常通信。初始化完成后進行模塊自檢,主要包括激勵模塊是否可正常輸出預期電壓,接收模塊中是否能正常放大信號。

圖8 軟件控制流程圖

模塊自檢合格后即可正常工作,此時等待用戶下發(fā)指令,包括激勵電壓、波形、頻率參數(shù)、開始、停止指令。系統(tǒng)接收到用戶開始指令后,激勵模塊發(fā)射出指定信號激勵傳感器工作,同時接收模塊對產(chǎn)生的磁巴克豪森原始信號進行放大,激勵的電流信號和原始磁巴克豪森信號同時經(jīng)過信號采集器進行采集,送入上位機進行處理。軟件對接收的磁巴克豪森信號進行濾波處理,結(jié)合激勵電流信號提取指定周期數(shù)量的磁巴克豪森信號進行特征值計算與提取。通過所得到的特征值與輸入應力值進行標定,建立應力與MBN特征值標定曲線。最后通過對被測對象進行測量,得到MBN特征值與標定曲線對比即可得到應力值。

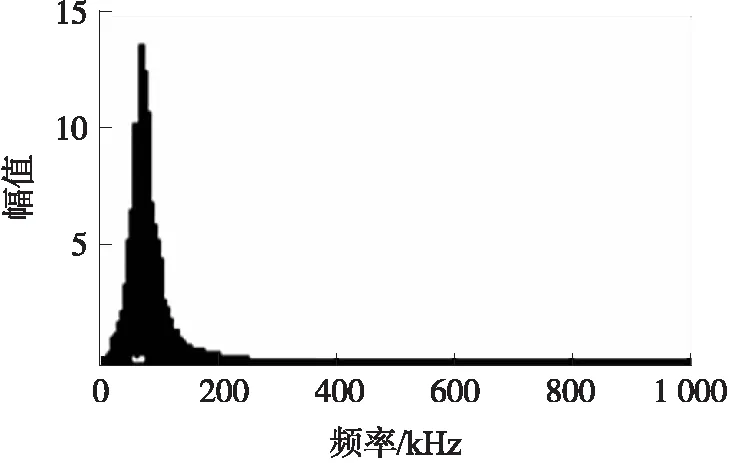

圖9 信號頻譜圖

2.4 MBN信號及特征量

對所采集的MBN原始信號進行帶通濾波,帶通頻率段為1 kHz~400 kHz。濾波后信號頻譜如圖9所示,信號中心頻率為75 kHz,頻率由中心向兩邊逐漸減小,頻譜干凈無雜波。

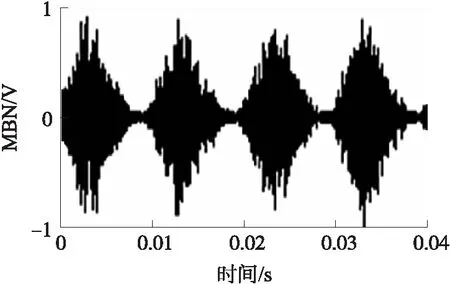

對于MBN信號如圖10所示,MBN波包數(shù)計算方法,以每激勵半周期為時間分割點,以任意點伏值絕對值最小值作為分割起點,將磁巴克豪森信號分割為若干信號包,圖10中包含4個信號包,每個信號包形貌一致,信號峰值時間一致,但信號幅值有微小差異,由于信號為若干磁疇跳轉(zhuǎn)的結(jié)果,為不連續(xù)信號,信號整體表現(xiàn)出良好規(guī)律性。MBN特征值計算方法,提取指定數(shù)量波包信號,對這段信號的每一點進行計算獲取均方根值作為信號特征值,計算公式如式(1):

(1)

圖10 MBN信號圖

2.5 檢測儀關(guān)鍵性能測試

對所研制磁巴克豪森應力檢測儀的主要性能進行了測試,包括系統(tǒng)穩(wěn)定性、傳感器頻域穩(wěn)定性、重復性等性能指標。

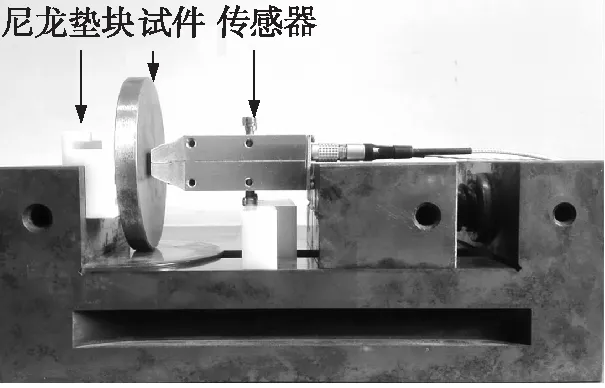

在對本儀器系統(tǒng)進行穩(wěn)定性測試時,將傳感器與儀器連接好。如圖11所示,為排除人為導致磁軛與工件表面接觸不一致對測試的影響,將傳感器與試件通過夾持裝置固定。測量不同激勵頻率時系統(tǒng)的穩(wěn)定性。

圖11 傳感器安裝位置圖

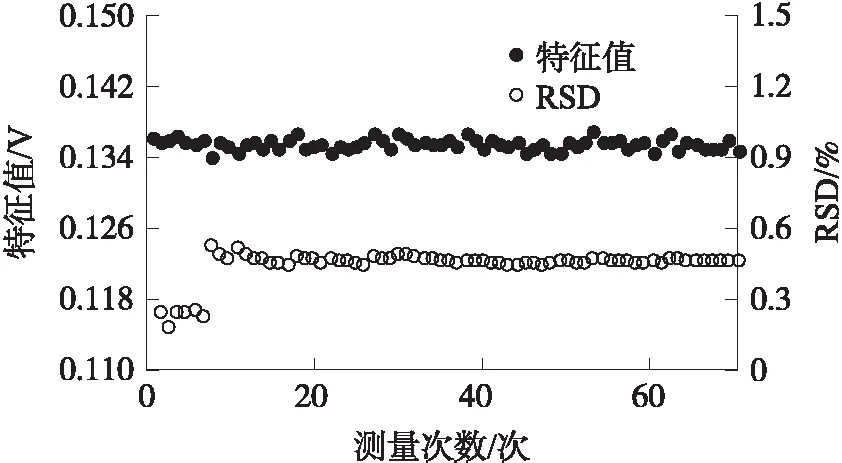

圖12 50 Hz時系統(tǒng)穩(wěn)定性測試曲線

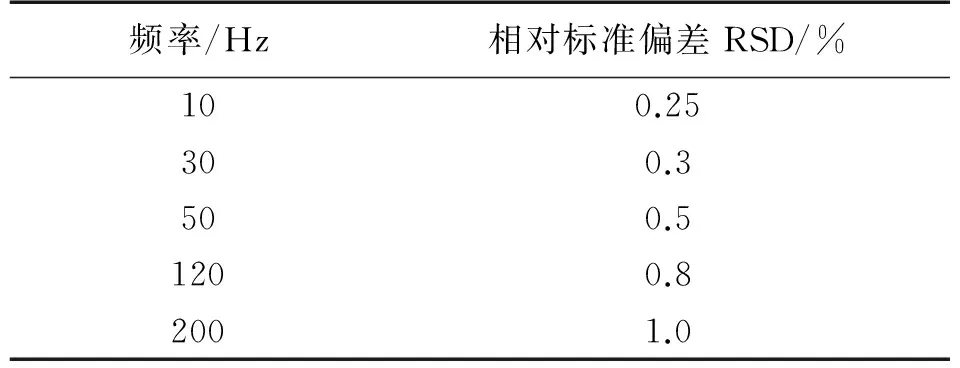

如圖12所示系統(tǒng)穩(wěn)定性測試曲線,隨著測量次數(shù)增加,相對標準偏差RSD(Relative Standard Deviation)逐漸減小至趨于水平。50 Hz時系統(tǒng)最大誤差為0.5%,即單次測量誤差為0.5%。對于不同頻率的系統(tǒng)最大誤差如表1所示,隨著激勵頻率增加,系統(tǒng)誤差增加,在兼容檢測效率與精度情況下,選取50 Hz作為檢測首選激勵頻率,在較苛刻檢測精度要求的情況下,應選取更低激勵頻率。

表1 傳感器頻域穩(wěn)定性測試結(jié)果

2.6 測量重復性

在上文已對系統(tǒng)穩(wěn)定性進行測試,然而在現(xiàn)場應用時需要利用機械裝置或手工將傳感器與被測部件表面接觸進行磁耦合,考慮現(xiàn)場操作及被測對象表面狀況等因素,會在檢測時使傳感器與被測表面接觸狀況不完全相同,因此必須對測量的重復性進行測試。

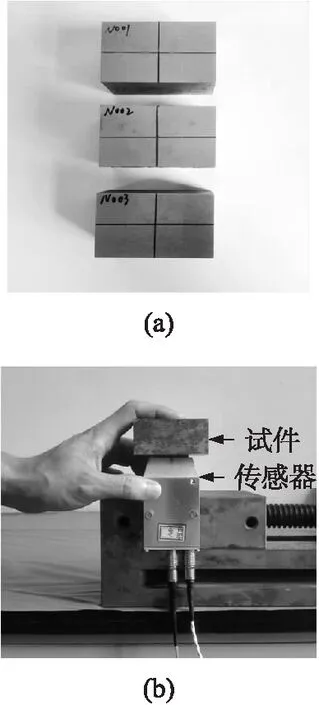

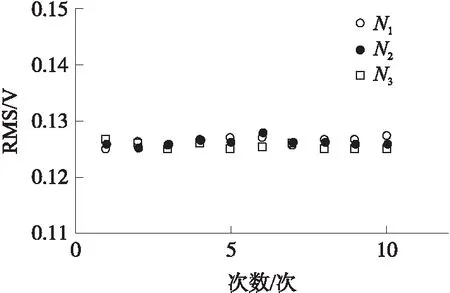

如圖13(a)所示,對尺寸為60 mm×32 mm×28 mm塊狀Q235材料試樣進行測試,取60 mm×32 mm的表面正中心處進行重復性測試,試件編號分別為N1、N2、N3。如圖13(b)所示,測試時將傳感器固定,每次手動將試塊輕壓于傳感器上,測量完成后將試件取下,如此反復測試10次。測量采用激勵頻率為50 Hz。

圖13 重復性測試圖

測量結(jié)果如圖14所示,在10次測量中,3個試件的信號特征值均在125 mV附件波動。N1試件相對標準偏差為0.57%,N2試件相對標準偏差為0.58%,N3試件相對標準偏差為0.55%。由表1可知在 50 Hz 激勵頻率下,系統(tǒng)相對標準偏差為0.5%,因此,說明在實際測量過程中,由于每次接觸等外界條件的不完全一致將導致測量誤差增加。從三個試件測量結(jié)果可知,此誤差增加的最大值為0.08%,在50 Hz勵磁頻率時整個測量誤差將為0.58%。另外,N1~N3試件測試結(jié)果曲線幾乎重合,這是由于材料取自于同一批材料,材料均一性較好,進而也從側(cè)面反映處傳感器穩(wěn)定性和測試重復性均較好。

圖14 重復性測試結(jié)果

3 應力檢測方法

3.1 應力檢測精度

磁巴克豪森應力評估方法屬于一種應力間接檢測方法,通過建立磁巴克豪森信號特征值與應力關(guān)系曲線從而實現(xiàn)對應力的評估。因此,應力-磁巴克豪森特征值標定曲線直接決定了應力檢測的精度。由前文可知,磁巴克豪森信號受溫度、材料成分、熱處理狀態(tài)、微觀組織結(jié)構(gòu)的影響。綜合分析影響應力檢測精度因素主要由以下幾方面:

①儀器系統(tǒng)精度,包括傳感器精度、系統(tǒng)誤差、溫度穩(wěn)定性、抗電磁干擾能力等。

②磁巴克豪森信號處理方法,包括原始信號提取、濾波方法、特征值提取及計算方法等;

③檢測參數(shù)設(shè)置的一致性,包括激勵頻率、電壓、波形、信號處理參數(shù)等。

④標定時取樣試件與實際檢測部件材料自身成分、熱處理狀態(tài)等材料自身方面的一致性情況;

⑤環(huán)境的影響。標定時試驗環(huán)境與現(xiàn)場環(huán)境的差異情況,包括溫度、濕度、電磁干擾、材料表面狀況等因素。

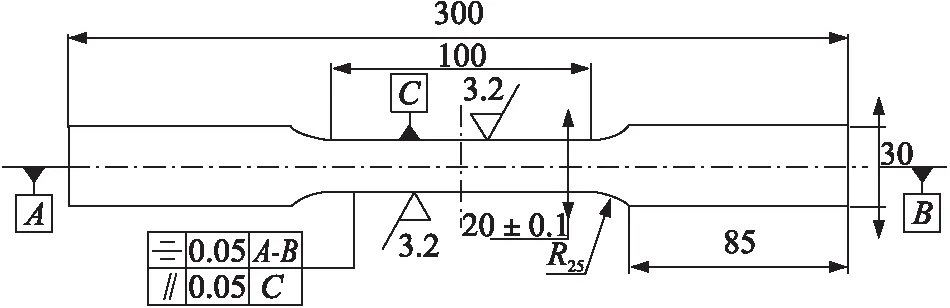

圖15 應力標定試樣

在測量前應先建立應力與磁巴克豪森信號之間的關(guān)系曲線,及應力-磁巴克豪森特征值標定曲線。本論文以Q235為例對應力進行標定,試件尺寸如圖15所示。為驗證標定的正確性與此應力評估方法的可靠性,標定的同時采用引伸計測量材料應變。測量時在試件的一側(cè)安裝磁巴克豪森傳感器,在另一側(cè)安裝引伸計,如圖16所示。由于磁疇跳轉(zhuǎn)具有隨機性,標定時,對每個應力條件下應進行多次測量取平均值作為此測量點的MBN特征值。

圖16 測量安裝位置圖

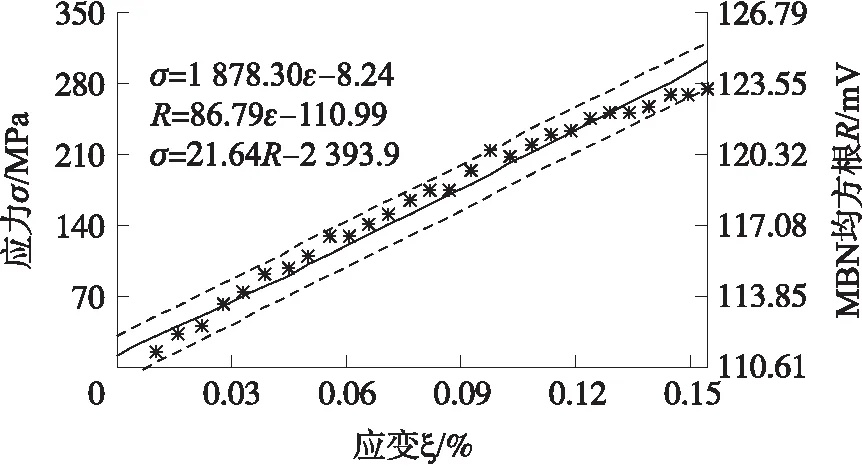

測量結(jié)果如圖17所示,所測的應力與應變曲線為

σ=1878.30ε-8.24

(2)

可知材料實際彈性模量為187.8GPa。對MBN均方根值-應變關(guān)系進行擬合可得

R=86.79ε-110.99

(3)

從而可知應力-MBN均方根值關(guān)系為

σ=21.64R-2393.96

(4)

所測量MBN均方根值基本均勻分布于應力應變曲線兩側(cè),正負偏差20 MPa,與目前X射線衍射儀檢測的應力精度相當。

圖17 應力-應變-RMS曲線

4 球形儲罐焊縫檢測實驗

針對某一服役多年球罐,工作壓力為1.4 MPa,材質(zhì)為16 MnR,通過水泵打壓進行打壓試驗,分別測量球罐內(nèi)壁水壓在0.2 MPa和2.7 MPa保壓情況下焊縫附件區(qū)域磁巴克豪森信號變化規(guī)律。

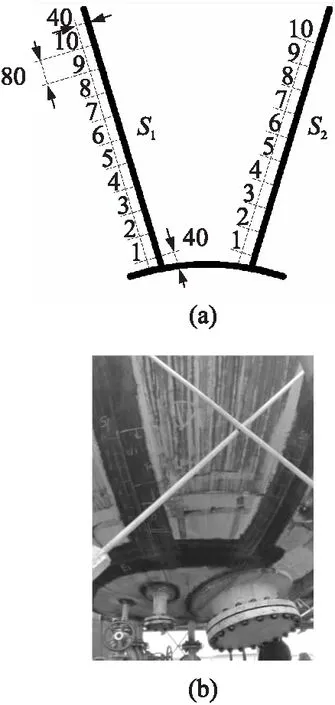

焊縫區(qū)域材質(zhì)復雜,對于應力標定較困難,但由于材料具有連續(xù)性,應力可沿連續(xù)材料傳遞,因此測量時避開焊縫熱影響區(qū),選擇靠近焊縫區(qū)域母材區(qū),分別測量平行和垂直于焊縫走向的應力,由于油漆層較厚(1 mm~2 mm)且不均勻,為避免傳感器提離不同,測量前打磨掉測量區(qū)域油漆層,根據(jù)傳感器尺寸,測量時選擇離焊縫中心線距離40 mm,間隔 80 mm 進行逐點測量,每條焊縫測量10點,測試方案如圖18所示。

圖18 焊縫測試方案

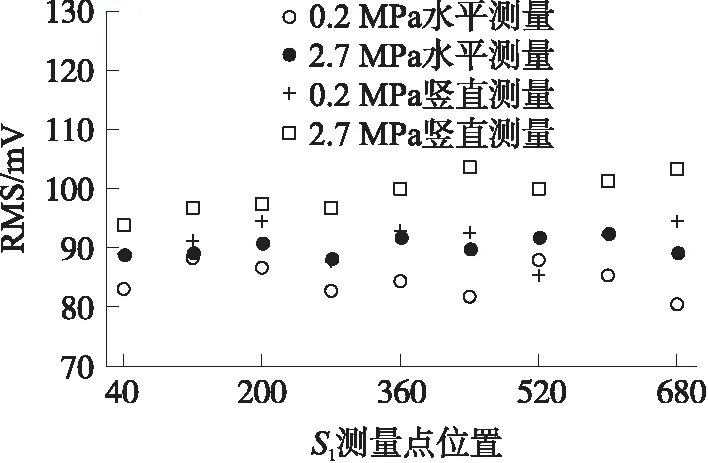

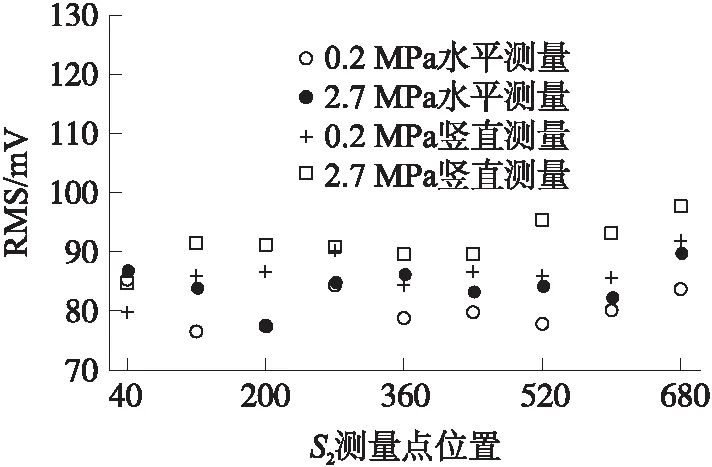

從圖19和圖20中S1、S2總體看,在兩種不同壓力下,相比水壓0.2 MPa時,水壓2.7 MPa時水平應力和豎直應力曲線都整體上偏移。分析可知,在球體內(nèi)部加壓,球罐外表面主要為拉應力,與其他學者研究,拉應力越大,磁巴克豪森信號均方根值越大的結(jié)論相符[13]。

圖19 S1焊縫檢測結(jié)果

圖20 S2焊縫檢測結(jié)果

對比發(fā)現(xiàn),應力變化最大為S1焊縫第6測量點水平測量時特征值變化8 mV,特征值最小為S2焊縫水平第3測量點應力變化0 mV,特征值平均變化約4 mV,因此可估算出傳感器傳感器磁巴克豪森信號與水壓的變化關(guān)系,水壓變化從0.2 MPa到2.7 MPa變化時,磁巴克豪森信號平均變化約4 mV,即:

(5)

(6)

圖21 球罐靜應力有限元仿真結(jié)果

式中:k為磁巴克豪森與水壓變化比值,即水壓變化1 MPa,磁巴克豪森信號變化1.6 mV。因此,在球罐打壓過程中,磁巴克豪森信號對打壓變化十分敏感。豎直焊縫S1和S2焊縫水平應力和豎直應力總體變化幅度接近。焊縫S1第4和7測量點在水壓0.2 MPa時與S1焊縫其他測量點磁巴克豪森信號特征值相差較大,而在水壓2.7 MPa時與S1焊縫其他測量點磁巴克豪森信號特征值相差較較小。

通過有限元軟件對球罐打壓0.2 MPa和2.7 MPa結(jié)果進行對比,如圖21(a)所示,水壓0.2 MPa時,在測試區(qū)域球罐應力為12 MPa,如圖21(b)所示,水壓2.7 MPa時,在測試區(qū)域球罐應力為160 MPa。根據(jù)球罐設(shè)計要求,球罐所設(shè)計工作壓力為1.4 MPa,球罐壁板應不超出材料抗拉強度,因此,在水壓為0.2 MPa和2.7 MPa時,球罐表面應力的有限元計算結(jié)果變化為148 MPa,結(jié)果正確,符合實際情況。兩次不同水壓磁巴克豪森信號變化明顯,而不同測試點磁巴克豪森信號不同,這是測試點附件焊縫焊接情況及其他外載因素所致。綜合分析,通過實際工程現(xiàn)場實驗,磁巴克豪森技術(shù)可用于現(xiàn)場球罐應力的檢測與評估。

5 結(jié)論

基于磁巴克豪森技術(shù)開發(fā)了一套便攜式應力檢測設(shè)備。以Q235為例介紹了應力的標定方法,并與引伸計測量結(jié)果進行對比,可知磁巴克豪森是有效的應力評估方法。在標定情況下可獲得良好的檢測結(jié)果。通過對球罐應力檢測情況可知,本論文所開發(fā)的便攜式磁巴克豪森應力檢測儀在工程現(xiàn)場中具備較高的靈敏度,可運用于應力的評估。

所開發(fā)的儀器與X射線衍射法測應力相比,攜帶方便,檢測快速,對人體無害。在標定情況下,應力檢測精度與X射線檢測精度相當。磁巴克豪森應力檢測技術(shù)在工程中將有廣泛的應用前景。

參考文獻:

[1] 張根保,張坤能. 殘余應力消除技術(shù)[J]. 制造技術(shù)與機床,2015(4):6-11.

[2] 孫杰,柯映林. 殘余應力對航空整體結(jié)構(gòu)件加工變形的影響分析[J]. 機械工程學報,2005,2.

[3] 郝文魁,劉智勇,杜翠薇,等. 35CrMo 鋼在酸性H2S環(huán)境中的應力腐蝕行為與機理[J]. 機械工程學報,2014,50(4):39-46.

[4] 張國棟,周昌玉. 焊接接頭殘余應力及蠕變損傷的有限元模擬[J]. 金屬學報,2008,44(7):848-852.

[5] 楊利軍. 淺談壓力管道的設(shè)計要求[J]. 中國石油和化工標準與質(zhì)量,2012,32(3):235-235.

[6] 高紅利,李偉軍,李志海. 多基礎(chǔ)不均勻沉降球罐的應力分析[J]. 壓力容器,2013,30(1):40-44.

[7] 蔣剛,譚明華,王偉明,等. 殘余應力測量方法的研究現(xiàn)狀[J]. 機床與液壓,2007,35(6):213-216.

[8] 周德強,田貴云,王海濤,等. 脈沖渦流技術(shù)在應力檢測中的應用[J]. 儀器儀表學報,2010,31(7):1588-1593.

[9] 沈功田,鄭陽,蔣政培,等. 磁巴克豪森噪聲技術(shù)的發(fā)展現(xiàn)狀[J]. 無損檢測,2016,38(7):66.

[10] 兵器工業(yè)無損檢測人員技術(shù)資格鑒定考核委員會. 常用鋼材磁特性曲線速查手冊[M]. 北京:機械工業(yè)出版社,2003.

[11] McCloy J S,Ramuhalli P,Henager,et al. Use of First Order Reversal Curve Measurements to Understand Barkhausen Noise Emission in Nuclear Steel[C]//AIP Conference Proceedings. AIP,2013,1511(1):1709-1716.

[12] Gür C H. Characterization of Steel Microstructures by Magnetic Barkhausen Noise Technique[M]//Nondestructive Testing of Materials and Structures. Springer,Dordrecht,2013:499-504.

[13] Vourna P,Hervoches C,Vrana M,et al. Correlation of Magnetic Properties and Residual Stress Distribution Monitored by X-Ray and Neutron Diffraction in Welded AISI 1008 Steel Sheets[J]. Magnetics IEEE Transactions on,2015,51(1):1-4.