氯氣處理工藝流程概述及幾點改進建議

馮天水

(天津渤化工程有限公司,天津300193)

本文就筆者參與設計的某公司10萬t/a燒堿項目一期工程的氯氫處理工序中的氯氣處理部分,對氯氣處理基本原理、工藝流程及主要設備進行說明,并在工藝設計中提出幾點改進建議,以提高生產質量,保證運行安全。

1 氯氣處理基本原理

二次鹽水離子膜電解產出的濕氯氣溫度較高(85℃),并伴有大量水蒸氣及夾帶鹽霧等雜質,若不進行干燥處理,將嚴重管蝕設備及管道。故二次鹽水產出的濕氯氣須進入氯氣處理工序進行干燥,生產中要求氯氣中含水量≤0.05%。

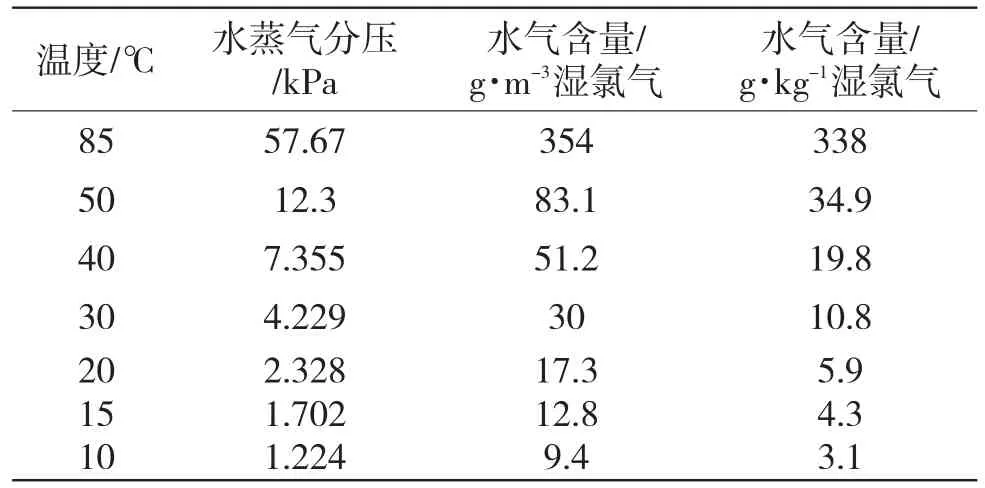

不同溫度下濕氯氣中的水蒸氣分壓和飽和含水量關系(見表1),一定壓力下,濕氯氣中水蒸氣分壓及水氣含量隨溫度降低而降低,如40℃時水氣含量僅為85℃時的5.86%。因此,濕氯氣先通過洗滌塔洗滌冷卻至45~40℃,降低濕氯氣溫度及水氣分壓,同時除去濕氯氣中大量水蒸氣及鹽霧。

表1 不同溫度下濕氯氣中的水蒸汽分壓和飽和含水量(101.3kPa)

濕氯氣經洗滌塔洗滌后進入干燥塔進一步降低含水量,干燥氯氣的干燥劑為濃硫酸,濃硫酸吸水性強,不與氯氣反應;對鋼鐵設備及管道腐蝕小;造價低廉易得且干燥后稀酸可回收利用。

濕氯氣的脫水效果決定于濃硫酸溶液上方的水蒸氣分壓,水蒸氣分壓又與濃硫酸濃度及溫度有很大關系,濃度越高,吸水效果越好;溫度越低,干燥效果越好。但濃硫酸控制的溫度過低,可能出現結晶現象,如98%濃硫酸在10℃時開始結晶,75%硫酸在0.1℃時開始結晶,故而一般情況下,濃硫酸的冷卻溫度不低于10℃,稀硫酸不低于2℃[1]。

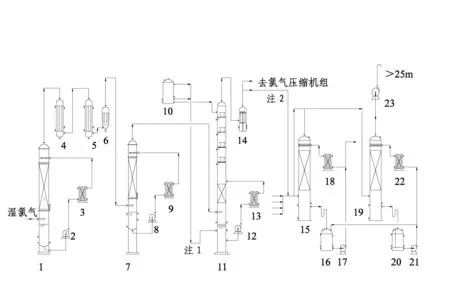

2 氯氣處理工序工藝流程(見圖1)

2.1 氯氣洗滌及冷卻

來自二次鹽水工序離子膜電解的濕氯氣(~85℃),通入氯水洗滌塔底部,氯水由氯水泵打入氯水冷卻器冷卻換熱后在塔內上部噴淋,與濕氯氣逆流直接接觸,以除去濕氯氣中的大部分水蒸氣及鹽霧等雜質,同時冷卻濕氯氣至45℃由氯水洗滌塔頂部進入鈦管一級、二級冷卻器進一步冷卻,鈦管一級冷卻器冷卻介質為循環水,鈦管二級冷卻器冷卻介質為冷凍水。鈦管二級冷卻器出口氯氣溫度約為12~15℃。冷卻后氯氣通入水霧捕集器除去霧滴。

氯水洗滌塔材質為PVC+FRP,填料為梅花環,材質為CPVC;水霧捕集器材質為PVC+FRP。

2.2 氯氣干燥

氯氣干燥采用1個填料塔+1個泡罩塔串聯工藝。

氯氣經過水霧捕集器后通入填料干燥塔下部,與90%(質量分數)濃硫酸逆流接觸傳質干燥,塔底硫酸經稀硫酸冷卻器換熱后循環使用,冷卻介質為冷凍水。當硫酸質量分數降至75%時由稀硫酸循環泵送至罐區,作為廢硫酸出售;泡罩干燥塔由4層泡罩+1層填料組成,氯氣從下部通入,與上部濃硫酸逆流接觸傳質干燥,底部濃硫酸經濃硫酸冷卻器冷卻后由濃硫酸循環泵打入填料層上方循環使用,冷卻介質為冷凍水;氯氣自泡罩塔頂部排出通入酸霧捕集器除去酸霧。經兩塔干燥后氯氣含水量≤0.05%(質量分數)。

填料干燥塔及泡罩干燥塔材質為PVC+FRP,填料為陶瓷拉西環;酸霧捕集器材質為16MnR。

圖1 氯氣處理工序主要工藝流程

2.3 氯氣壓縮

氯氣干燥后需加壓輸送至下一工序,故干氯氣經氯氣壓縮機組加壓后進入氯氣分配臺去氯化氫合成及鹽酸工序和液氯及灌裝工序。

2.4 廢氯氣吸收

來自各工序的廢氯氣及開停車和事故氯氣,嚴禁不經處理外逸。廢氯氣的化學吸收處理采用吸收塔和尾氣塔兩段吸收,兩塔均為填料塔,吸收液為32%(質量分數)NaOH溶液。吸收塔中,吸收液經循環液冷卻器冷卻后與廢氯氣逆流接觸反應,冷卻介質為冷凍水和循環水。廢氯氣從吸收塔頂部排出進入尾氣塔,與尾氣冷卻器冷卻后循環液逆流接觸反應,冷卻介質為循環水。兩塔可同時串聯運行,單塔檢修時也可單獨運行。尾氣達到環保排放標準后經尾氣風機至>25m高空排放,循環液NaC-lO去一次鹽水工序及罐區。

吸收塔材質為PVC+FRP,填料為梅花環,材質為CPVC;尾氣塔材質為PVC,填料為梅花環,材質為PVC。

3 工藝改進的幾點建議

3.1 泡罩干燥塔入口管線

濃硫酸經濃硫酸高位槽進入泡罩塔底部時,若管道直接接入容易引起硫酸管線溢流阻塞,可能造成泡罩塔底部硫酸液位高于氯氣進料管線管口,影響氯氣處理系統壓力。進行工藝設計時,在泡罩干燥塔底部濃硫酸管口處設置U型彎管線,U型彎管線高度為700mm,保證濃硫酸管線的溢流暢通,如圖1中注1處所示。

3.2 濃硫酸輸送管線上閥門的選用

目前濃硫酸儲存設備及輸送管線材質多選用碳鋼,容易產生酸泥,造成輸送管線、泵出入口管線、罐的排空導淋的堵塞,建議這部分管線上的閥門采用PVDF材質球閥,酸泥堵塞時檢修及疏通較隔膜閥更方便[2]。

3.3 泡罩干燥塔干氯氣出口管線

泡罩干燥塔材質為PVC+FRP,設備強度不高,若氯氣壓縮機組事故停車會引起氯氣“憋壓”沖擊泡罩塔,存在安全隱患。故建議在干氯氣出口管線上增加一根事故氯氣管線去廢氯氣處理[3],如圖1中注2處所示。并在該管線上安裝自控開關閥,事故狀態下開關閥自動開啟,干氯氣排入廢氯氣吸收塔,保證系統的安全運行。

3.4 廢氯氣吸收冷卻介質

廢氯氣處理量較大或環境溫度較高時,循環液冷卻器若用循環水冷卻堿液,堿液達不到所需冷卻溫度,高溫下NaClO易發生副反應生成NaClO3及NaCl,影響吸收效果和NaClO產品品質。故在循環水管線上增加冷凍水管線旁路,可根據生產需要切換循環水和冷凍水。

3.5 廢氯氣吸收塔循環泵出口NaClO濃度實時監測

廢氯氣吸收塔中化學吸收時,應控制吸收堿液濃度和氯氣通入量的比例。氯氣過量時易發生過氯反應造成跑氯事故,堿液稍過量時可抑制副反應的發生,保證NaClO的穩定性。實際生產時廢氯氣處理量會有波動,因此,吸收塔循環泵應選用變頻泵,同時建議在泵出口管線上增加NaClO監測ORP在線儀[4],對NaClO濃度實時監測,配合pH監測控制,更準確實現循環槽的切換,提高生產效率及產品品質。

4 結論

氯氣處理工序是整個裝置運行的關鍵工序,工藝設計時不但要滿足設計要求中各項工藝指標,還要從安全、環境衛生及節能等多方面考慮設計方案。在設計過程中,應多熟悉現行標準、規范,多查閱資料,多參考氯堿行業的研究進展,從設備結構型式、材質,物料性質、操作參數,管線、閥門及自控方案等多角度入手,不斷優化設計。

參考文獻:

[1]張玉軍.6萬t/a離子膜電解裝置氯氣處理系統評述[J].中國氯堿,2010,5:17-19.

[2]李明,鄭平友.兩套氯氣處理系統流程的對比和分析[J].氯堿工業,2007,7:24-26.

[3]蔡永久.氯氣處理工藝改進[J].氯堿工業,2011,47(8):15-19.

[4]陳光勝.氯堿廢氯氣處理的設計[J].化學工程與裝備,2012,6:174-176.