火災(zāi)后泡沫鋁填充鋼管柱扭轉(zhuǎn)性能研究

王展光 汪 洋 潘昌仁 李 杰

(凱里學(xué)院建筑工程學(xué)院,凱里 556011)

0 引 言

多孔泡沫金屬材料質(zhì)量輕,最大孔隙率可以達到90%以上;其具有能量吸收、阻尼減震、降噪、隔熱、電磁屏蔽等功能,在汽車、航天、建筑等領(lǐng)域有著十分廣泛的應(yīng)用前景[1-2]。泡沫金屬的強度較低,一般作為填充材料與鋼管形成組合結(jié)構(gòu)。對泡沫填充組合結(jié)構(gòu)的研究一般集中在對壓縮性能和能量吸收[3-7]。屠永清對泡沫鋁填充鋼管柱性能進行研究,對短柱、長柱的軸壓性能進行結(jié)構(gòu)試驗和全面的分析,并探討了泡沫金屬對組合構(gòu)件阻尼性能和滯回性能的影響[8-11]。但對泡沫金屬填充鋼管柱的火災(zāi)前、后扭轉(zhuǎn)性能還沒有相關(guān)的研究報道。

本文對火災(zāi)前、后泡沫鋁填充鋼管柱進行了靜態(tài)扭轉(zhuǎn)試驗,并與空鋼管性能進行比較,分析泡沫鋁孔隙率、含鋼率、長細比相關(guān)參數(shù)對泡沫鋁填充鋼管柱耐火性能的影響。

1 試驗研究

1.1 試件設(shè)計

為了研究泡沫鋁填充鋼管構(gòu)件在火災(zāi)后扭轉(zhuǎn)力學(xué)性能,本試驗制作的試件尺寸為:構(gòu)件長為126 mm,截面為方形,邊長40 mm,試件的長徑比L/D=3[8],鋼管厚度分別為1.2 mm、2.0 mm、2.5 mm。

泡沫金屬采用東南大學(xué)超輕金屬實驗室通過熔體直接發(fā)泡法制備的泡沫鋁,制備好的泡沫鋁采用電火花線切割加工成需要的尺寸。多孔泡沫鋁孔隙率Pr為[1]

Pr=1-ρ/ρs

(1)

式中,ρ為多孔泡沫金屬的表觀密度;ρs為基體材料鋁的密度,取2 700 kg/m3;本次實驗選取的泡沫鋁孔隙率為75%~90%。

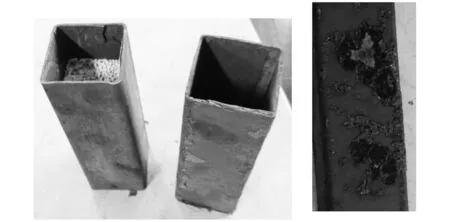

鋼管是在鋼材市場上購買的低碳鋼管,將切割好的泡沫鋁試樣放入空鋼管中,制成泡沫鋁填充鋼管試樣,見圖1。

圖1 空鋼管和泡沫鋁填充鋼管Fig.1 Photos of hollow steel tube and aluminum foam-filled steel tube

1.2 測試內(nèi)容及試驗加載

對厚度為2 mm的鋼管按照國家標(biāo)準(zhǔn)試驗方法進行拉伸試驗,實測鋼材的屈服強度為245.3 MPa,極限強度為405.3 MPa。泡沫鋁試驗樣品用電火花線切割加工成直徑為20 mm、高度為30 mm的壓縮試樣,在SS-2202型萬能實驗機進行壓縮,測得壓縮屈服強度在2.85~11.3 MPa。

組合構(gòu)件加熱使用的是課題組定制的上海意豐電爐公司生產(chǎn)的加熱電爐,相關(guān)參數(shù)為:使用溫度1 000 ℃,爐膛尺寸650 mm×650 mm×1 050 mm (W×L×H),爐體形式為立式開啟式;溫控形式為SSR可編程30段程序儀表;溫控點數(shù)為3點;控溫精度≤±1.5 ℃;爐膛材質(zhì)為1 400/300纖維制品;加熱元件為電阻絲(陶瓷管擱置)。

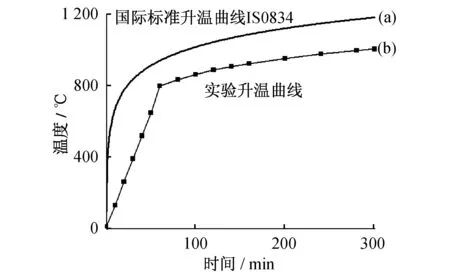

將試件放入實驗爐中,按照圖2中的實驗升溫曲線(a)模擬火災(zāi)情況,進行加熱;實驗結(jié)束后待自然冷卻后,將試件取出,進行扭轉(zhuǎn)試驗。

扭轉(zhuǎn)實驗在濟南恒思盛大儀器有限公司電子扭轉(zhuǎn)試驗機(NDW2000)上進行;矩形截面扭轉(zhuǎn)夾具為實驗課題組委托模具加工廠進行定制;荷載一位移曲線由IMP數(shù)據(jù)采集系統(tǒng)進行采集。對試件采控制位移的方法進行加載,加載速度為1°/ min。

2 結(jié)果與討論

2.1 實驗現(xiàn)象及分析

根據(jù)《建筑構(gòu)件耐火試驗方法》的規(guī)定,火災(zāi)試驗的爐內(nèi)升溫過程按照國際標(biāo)準(zhǔn)IS0834升溫曲線進,其方程為

T-T0=3 45lg(8t+1)

(2)

式中,T為火場溫度;T0為環(huán)境的初始溫度,本次實驗T0=10 ℃;t為升溫時間,min。

由于電爐在早期升溫速度較慢,很難達到標(biāo)準(zhǔn)升溫曲線的速率,所以在實際耐火試驗中采用圖2中的曲線(b),與標(biāo)準(zhǔn)升溫曲線有一定的差異。升溫曲線結(jié)束后,待其自然冷卻至室溫。

圖2 升溫曲線Fig.2 The heating curve

2.1.1試件高溫加熱后現(xiàn)象

在高溫加熱過程中,其加熱溫度達到1 000 ℃,鋼管表面呈藍色,表面碳化嚴(yán)重,并且有局部氧化層脫落現(xiàn)象,見圖3。

鋁的熔點為660.4 ℃,在溫度達到1 000 ℃,部分泡沫鋁孔隙在高溫情況下發(fā)生坍塌,表現(xiàn)為鋼管內(nèi)填充的泡沫鋁發(fā)生了收縮現(xiàn)象,而且孔隙率越大收縮越明顯。泡沫鋁孔隙率為87.7%時,收縮長度為18.4 mm,收縮比例為14.6%;孔隙率為80.44%時,收縮長度為10.6 mm,收縮比例為8.4%;孔隙率為73.4%時,收縮長度為3.2 mm,收縮比例為2.4%。

圖3 試件高溫后的形態(tài)Fig.3 The figure of the steel tube after fire

2.1.2扭轉(zhuǎn)實驗現(xiàn)象及分析

方形截面扭轉(zhuǎn)夾具為實驗課題組委托模具加工廠進行定制,內(nèi)徑為40 mm×40 mm。將制作好的試件進行扭轉(zhuǎn)實驗。

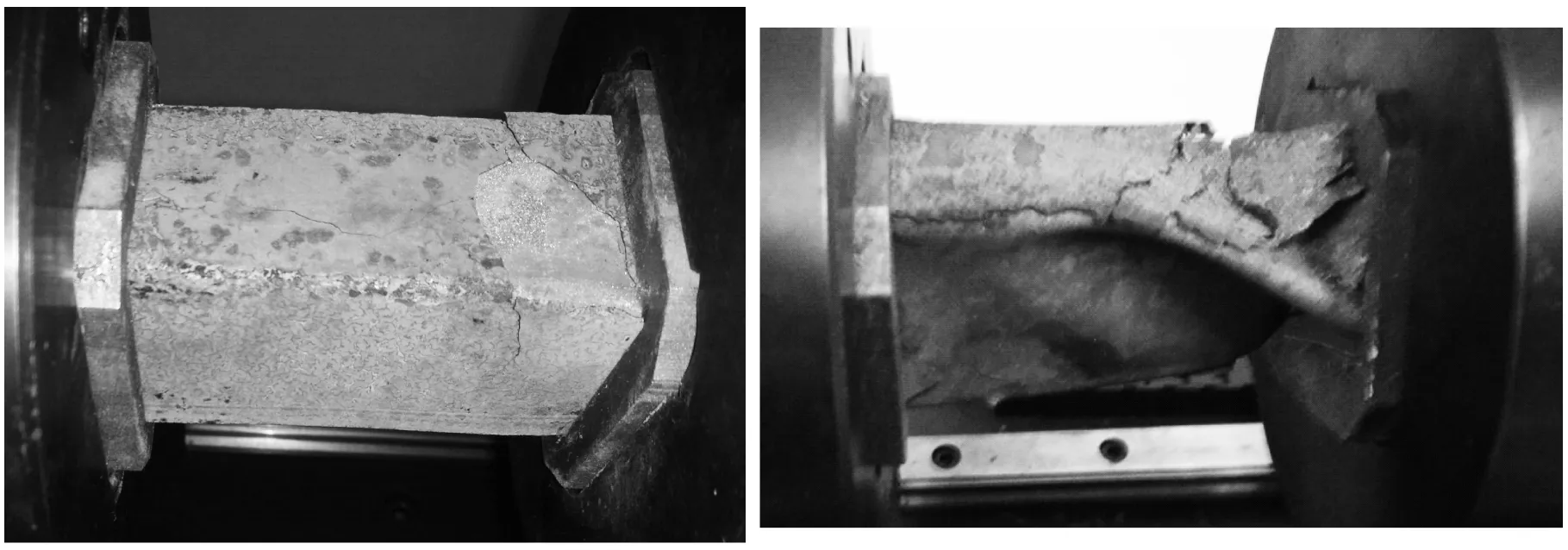

空鋼管和泡沫鋁填充鋼管柱在扭矩作用下發(fā)生變形,在扭轉(zhuǎn)角度很小時,外層鋼管表面的碳化層開始發(fā)生脫落現(xiàn)象,隨著扭轉(zhuǎn)變形的增大,脫落的現(xiàn)象越明顯,見圖4。

圖4 泡沫鋁填充鋼管的破壞形態(tài)Fig.4 Photos of aluminum foam-filled Steel Tube after failure

2.2 火災(zāi)后空鋼管扭轉(zhuǎn)性能

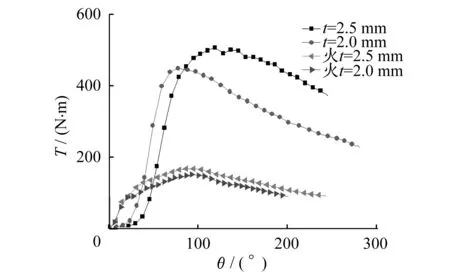

空鋼管火災(zāi)前、后扭矩-扭轉(zhuǎn)角曲線見圖5,從圖中可以看出空鋼管火災(zāi)后的扭矩-扭轉(zhuǎn)角曲線與火災(zāi)前相似,可以分為彈性扭轉(zhuǎn)階段、屈服強化階段和下降階段三個階段。

相對于火災(zāi)前空鋼管的扭轉(zhuǎn),火災(zāi)后其彈性階段較短,受熱前屈服扭矩為極限扭矩0.8倍左右,彈性階段扭轉(zhuǎn)角大約為15°;而火災(zāi)后,屈服扭矩約是極限扭矩的1/2,扭轉(zhuǎn)角約為5°。

圖5 火災(zāi)后空鋼管的扭矩-扭轉(zhuǎn)角曲線Fig.5 The uniaxial torsional curves of the hollow steel tube after fire

火災(zāi)后的鋼管的屈服強化階段較長,其屈服強化階段從5°~20°,跨度為15°,而火災(zāi)前的鋼管屈服強化階段跨度為5°,表明高溫后鋼管的屈服階段的變形能力增強;同時鋼管高溫后極限強度有非常明顯的降低,約為受熱前的1/3。厚度2.5 mm的鋼管受熱前的極限強度為506.3 N·m,火災(zāi)后為167.82 N·m;鋼管厚度2.0 mm的受熱前的極限強度為451.8 N·m,高溫后極限強度151 N·m。

2.3 火災(zāi)后泡沫填充鋼管柱扭轉(zhuǎn)性能

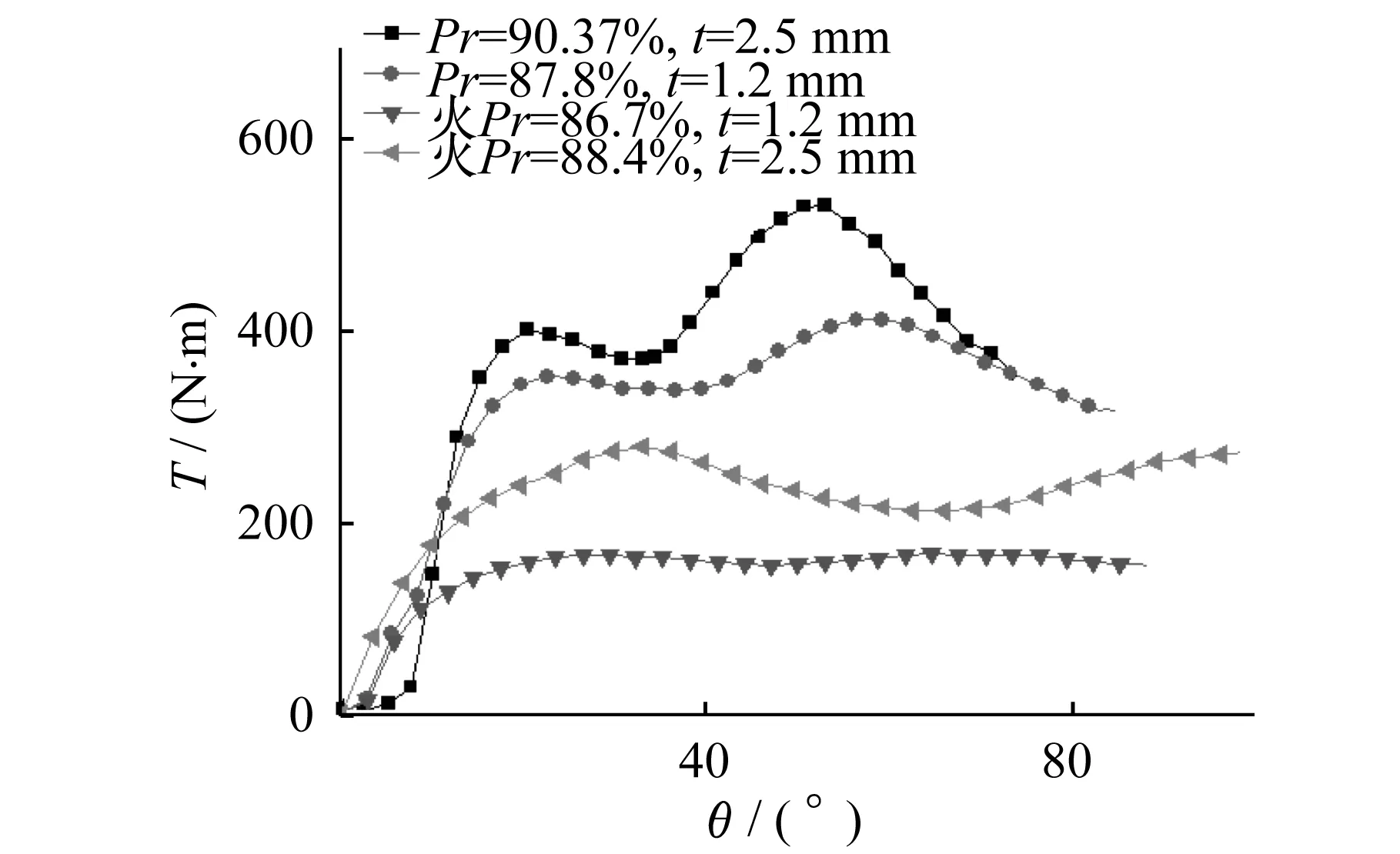

泡沫填充鋼管柱火災(zāi)前、后扭矩-扭轉(zhuǎn)角曲線見圖6,從圖中可以看出火災(zāi)前泡沫填充鋼管柱的扭轉(zhuǎn)圖可以分為彈性扭轉(zhuǎn)階段、屈服平臺階段、強化階段和下降階段四個階段。泡沫填充鋼管柱火災(zāi)后的扭矩-扭轉(zhuǎn)角曲線與高溫前扭矩-扭轉(zhuǎn)角曲線有一定區(qū)別,火災(zāi)后泡沫填充鋼管柱屈服平臺階段很長,且沒有明顯的強化階段。

圖6 火災(zāi)后泡沫鋁填充鋼管的扭矩-扭轉(zhuǎn)角曲線Fig.6 The uniaxial torsional curves of aluminum foam-filled steel tube after fire

從圖8可以看出,泡沫鋁填充鋼管柱高溫后極限強度相對于受熱前有非常明顯的降低,鋼管厚度2.5 mm、填充泡沫鋁的孔隙率為90.37%的泡沫鋁填充鋼管柱,其受熱前的極限強度為532.1 N·m,而與之相近孔隙率的泡沫鋁填充鋼管柱受熱后極限強度為283.4 N·m;鋼管厚度1.2 mm、填充泡沫鋁的孔隙率為86.7%泡沫鋁填充鋼管柱受熱前的極限強度為415 N·m,與之相近孔隙率的泡沫鋁填充鋼管柱高溫后極限強度167.6 N·m。

從圖5和圖6比較可以看出,填入泡沫的鋼管與空鋼管在受火前,扭轉(zhuǎn)性能就存在差異,但在屈服前,扭轉(zhuǎn)剛度以及承載力是相近的。這是由于在線彈性扭轉(zhuǎn)階段,泡沫金屬的強度只在2.85~11.3 MPa,而且泡沫金屬變形能力比較強,在開始變形很小的情況下,主要是外層的鋼管在抵抗扭矩,泡沫金屬抵抗扭矩的效果有限,而隨著變形的增大,泡沫鋁和鋼管之間相互作用不斷增強,泡沫鋁阻止外層的鋼管繼續(xù)變形,這時填充泡沫鋁在抵抗扭轉(zhuǎn)中發(fā)揮越來越重要的作用。

空鋼管柱、泡沫鋁填充鋼管火災(zāi)前后扭轉(zhuǎn)破壞形態(tài)見圖7,從圖中可以看出,空鋼管、泡沫鋁填充鋼管受熱前后的扭轉(zhuǎn)形態(tài)相似,扭轉(zhuǎn)實驗最后其扭轉(zhuǎn)角度已經(jīng)較為明顯。

圖7 火災(zāi)后鋼管的扭轉(zhuǎn)破壞形態(tài)Fig.7 Photos of Steel Tube’s torsional failure after failure

火災(zāi)前后泡沫鋁填充鋼管扭轉(zhuǎn)最終形態(tài)見圖8。從圖8可以看出,在扭轉(zhuǎn)實驗中,泡沫鋁填充鋼管柱由于實驗扭轉(zhuǎn)角度過大,部分試樣的鋼管已經(jīng)發(fā)生了扭轉(zhuǎn)破裂,而高溫后的泡沫鋁填充鋼管柱雖然扭轉(zhuǎn)變形已經(jīng)十分明顯,但并沒有發(fā)生鋼管的破裂,說明經(jīng)過高溫后,雖然強度降低,但泡沫鋁填充鋼管柱的塑性變形能力更強。

圖8 泡沫鋁填充鋼管的破壞Fig.8 Photos of aluminum foam-filled steel tube after failure

2.4 泡沫金屬對泡沫鋁鋼管柱抗火扭轉(zhuǎn)性能的影響

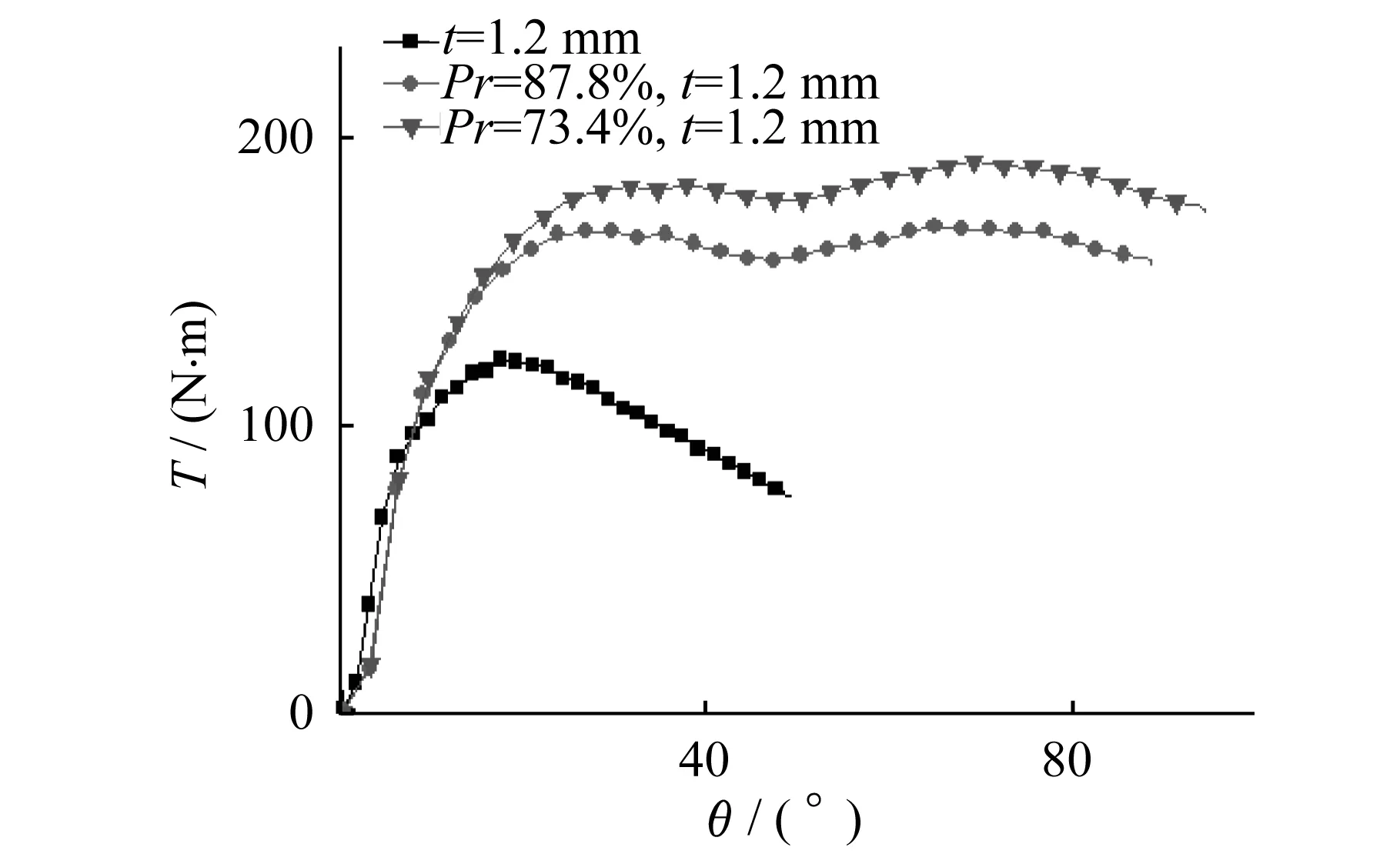

鋼管厚度為1.2 mm的空鋼管和泡沫填充鋼管柱高溫后的扭轉(zhuǎn)曲線見圖9。從圖中可以看出,填充泡沫鋁對高溫后鋼管柱扭轉(zhuǎn)承載能力、變形能力有顯著改善。

填充泡沫鋁改善了鋼管的扭轉(zhuǎn)變形曲線,從圖中,受熱之后空鋼管在扭轉(zhuǎn)角為20°左右時,扭矩到達峰值,之后扭矩隨著扭轉(zhuǎn)角的增大迅速下降;而泡沫鋁填充鋼管在達到屈服平臺階段后,出現(xiàn)了明顯平臺階段,在扭轉(zhuǎn)角達到90°左右時,承載力依然沒有出現(xiàn)明顯的下降,說明高溫后泡沫鋁填充鋼管柱扭轉(zhuǎn)性能要遠優(yōu)于空鋼管。這是由于隨著泡沫鋁填充鋼管柱扭轉(zhuǎn)變形的增大,泡沫鋁和鋼管之間相互作用不斷增強,泡沫鋁阻止外層的鋼管繼續(xù)變形,從而阻止泡沫鋁填充鋼管柱承載能力的不斷下降。

圖9 火災(zāi)后空鋼管和泡沫鋁填充鋼管高溫后的扭矩-扭轉(zhuǎn)角曲線對比圖Fig.9 The uniaxial torsional curves of hollow steel tube and aluminum foam-filled steel tube after fire

泡沫鋁提高了鋼管的抗扭極限承載力,高溫后空鋼管的抗扭極限承載能力為122.3 N·m,填充孔隙率為87.8%的泡沫鋁填充鋼管柱的極限承載力為166.1 N·m,填充孔隙率為73.4%的泡沫鋁的填充鋼管柱的極限承載力為190.6 N·m,填充泡沫鋁提高了鋼管的抗扭能力,且孔隙率越低提高的承載力越高。

2.5 含鋼率對泡沫鋁鋼管柱抗火扭轉(zhuǎn)性能的影響

泡沫鋁填充鋼管柱的含鋼率α為

α=As/Af

(3)

式中,As為外層鋼管截面面積;Af為填充泡沫鋁的面積比,本次實驗構(gòu)件的含鋼率分別為30.6%、23.5%和13.2%。

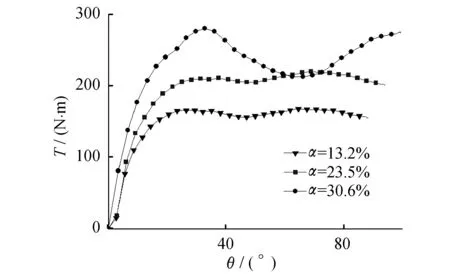

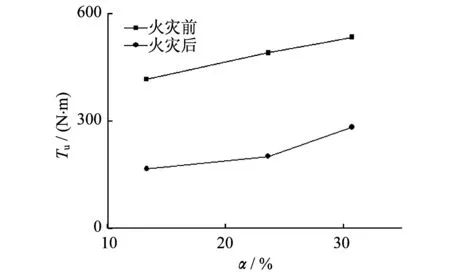

孔隙率為90%左右泡沫鋁不同含鋼率填充鋼管柱抗火的扭轉(zhuǎn)曲線見圖10。從圖中可以看出,不同含鋼率泡沫鋁填充鋼管柱的扭轉(zhuǎn)曲線相似,其極限抗扭承載強度隨著含鋼率的增大而增大。

圖10 火災(zāi)后含鋼率與和抗扭極限承載力的關(guān)系Fig.10 The relationship between ultimate torsional strength and the ratio of steel

含鋼率與泡沫鋁填充鋼管柱極限抗扭承載強度的關(guān)系見圖11,泡沫鋁填充鋼管柱約為火災(zāi)后極限抗扭承載強度的約為火災(zāi)前的1/2。

圖11 含鋼率與和抗扭極限承載力的關(guān)系Fig.11 The relationship between ultimate torsional strength with ratio of steel

3 結(jié) 論

通過對空鋼管柱和泡沫鋁填充鋼管柱的抗火扭轉(zhuǎn)實驗結(jié)果分析可以得出以下結(jié)論:

(1) 高溫后,泡沫鋁填充鋼管柱中填充泡沫鋁出現(xiàn)收縮塌陷,表面鋼管氧化層出現(xiàn)明顯的脫落現(xiàn)象,而且在扭轉(zhuǎn)實驗中,其碳化層伴隨著實驗的進行不斷發(fā)生脫落。

(2) 火災(zāi)后泡沫填充鋼管柱屈服平臺階段很長,且沒有明顯的強化階段,承載能力顯著下降,約為火災(zāi)前的1/2。

(3) 相對于空鋼管,火災(zāi)后泡沫鋁填充鋼管柱的承載能力和變形能力都有顯著提高。

[1] Wicks N,Hutchinson J W.Optimal truss plates [J].International Journal of Solids and Structures,2001,38(30):5165-5183.

[2] Chiras S,Mumm D R,Evans A G,et al.The structural performance of near-optimized truss core panels[J]. Inter national Journal of Solids and Structures,2002,39 (15):4093-4115.

[3] Seitzberger M,Rammerstorfer F G,Gradinger R,et al.Experimental studies on the quasi-static axial crushing of steel columns filled with aluminium foam[J].International Journal of Solids and Structures,2000,37(30):4125-4147.

[4] Hanssen A G,Langseth M,Hopperstad O S.Static and dynamic crushing of circular aluminium extrusions with aluminium foam filler[J].International Journal of Impact Engineering 2000,24(5):475-507.

[5] 席國勝,何德坪,李鯤鵬.高比強泡沫鋁合金中空層合圓管的性能[J].材料研究學(xué)報,2003,17(2):162 -168.

Xi Guosheng,He Deping,Li Kunpeng.Performance of hollow cylindrical sandwich with high speicific strength foamed Al alloy core[J].Chinese Journal of Materials Research,2003,17(2):162 -168.(in Chinese)

[6] 桂良進,范子杰,王青春.泡沫填充圓管的軸向壓縮能量吸收特性 [J].清華大學(xué)學(xué)報(自然科學(xué)版),2003,43(11),1526-1529.

Gui Liangjin,Fan Zijie,Wang Qingchun.Energy-absorption properties of foam-filled circular tubes subjected to axial crushing [J].Journal of Tsinghua University(Science and Technology),2003,43(11),1526-1529.(in Chinese)

[7] 康建功,石少卿,張忠.泡沫鋁填充鋼管橫向壓縮吸特性試驗[J].重慶大學(xué)學(xué)報,2010,33(7):68-73.

Kang Jiangong,Shi Shaoqing,Zhang Zhong.Experimental studies foam filled on the energy absorption property of aluminum steel pipe under transverse compression [J].Journal of Chongqing University,2010,33(7):68-73.(in Chinese)

[8] 張存濤,屠永清.泡沫鋁填充鋼管軸壓長柱工作性能的試驗研究[J].哈爾濱工業(yè)大學(xué)學(xué)報,2007,39(2):34-37.

Zhang Cuntao,Tu Yongqing.Experimental study on the performance of axially loaded long column of foam aluminum filled steel tube [J].Journal of Harbin Institute of Technology,2007,39(2):34-37.(in Chinese)

[9] 屠永清,張存濤.泡沫鋁填充鋼管短柱工作性能研究[J].工業(yè)建筑,2007,37(1):494-496.

Tu Yongqing,Zhang Cuntao.Study on performance of stub column of foam aluminum filled steel tube [J]. Industrial Construction,2007,37(1):494-496.(in Chinese)

[10] 邵國鑫,屠永清,沈洪.泡沫鋁填充鋼管構(gòu)件阻尼性的試驗研究[J].煤礦機械,2008,20(2):49-52.

Shao Guo xin,Tu Yongqing,Shen Hong.Test study on damping properties of foamed aluminum filled steel tubes [J].Coal Mine Machinery,2008,20(2):49-52.(in Chinese)

[11] 張貴林,屠永清.泡沫鋁填充鋼管支撐滯回性能的試驗研究 [J].工程抗震與加固改造,2008,30 (2):77-81.

Zhang Guilin,Tu Yongping.Test of hysteresis behavior of foamed aluminium filled steel brace [J].Earthquake Resistant Engineering and Retrofitting,2008,30 (2):77-81.(in Chinese)