DYNAFORM分析軟件在后蓋模具開發中的應用

許大匯

(四川永貴科技有限公司,錦陽 621000)

1 產品的工藝性分析及工藝方案

1.1 產品的形狀

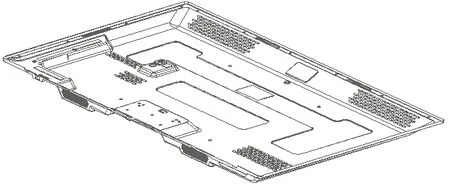

如圖1所示,產品外形尺寸為1164.6×678.5×53.4,料度度T=0.5,材質為DX53D。

圖1 產品的形狀

1.2 產品的CAE分析

用UG等3D軟件對模型做一些必要的模型修整,保存為曲面文件便于數據導入Dynaform分析軟件中,利用前處理模塊并進行有限元網格劃分,建立用于模擬分析的有限元模型。在軟件中定義板料及其材料參數、成形工具(包括上模、下模、壓邊圈)、等效壓料筋,同時設置模擬控制參數(包括速度、壓力、閉合狀態等),然后提交到求解器進行模擬計算。經過后處理模塊分析模擬計算的結果,主要分析數據包括零件減薄率云圖和零件成形極限圖。

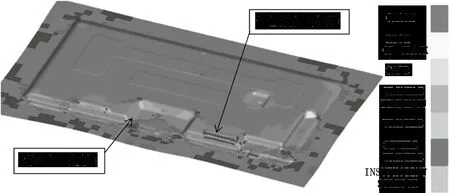

從軟件分析結果中可看到后蓋拉深后的產品缺陷,如開裂、起皺、拉深不足等。對于缺陷產品的處理首先是優化改善成形工藝,優化模具結構及尺寸,當成形工藝上無法解決時就得在滿足產品性能及質量的前題下優化產品結構并做相應的尺寸更改,通過產品的優化及軟件的數次模擬,能夠使產品一次成形并能得到較好的效果。在軟件中設置等效壓料筋,并定義不同部位的壓料筋阻力。圖2為設置壓料筋后成形極限圖。

根據模擬結果定義壓料筋的阻力,開裂部分處力減小,而起皺部分處則增加阻力。從圖2中可以看到,產品的起皺部分(圖中洋紅色)較沒有壓料筋前得到了很大改善,但起皺與開裂又是個矛盾體,圖中產品出現了開裂現象(圖中紅色部分),那么,解決方向就是要找到起皺與開裂之間的平衡點。在模具上對開裂處成形凸凹模進行拋光,減小開裂處壓料筋的高度以減小進料阻力,并在產品充許范圍內對凹模口部進料部分成形半徑R進行加大修正并拋光,對成形凸模頂部成形半徑R進行相同處理。

圖2 設置壓料筋后成形極限圖

2 模具設計

采用單動沖床,模具結構設計為倒裝拉伸模,壓邊圈在下,凸模則為下模,成形凹模設計為上模,主要成形零件凸模板、凹模板均采用整體式,這樣模具的強度能得到保證,結構也較簡單。

模板采用鑄壓件取得毛坯模板,這樣可節約模具材料及數控加工的成本。上下模板采用加工中心加工,機加工完后均要打磨拋光,有利于成形時料的順利流動。模具成形凸、凹模材料用CrMoCu合金鑄鐵,鑄鐵的自潤滑性有助于薄板金屬的料流動,對拉伸件制件有較好的成形效果,此材料具有較好的耐磨擦性,在模具裝配好進行試模產品合格后,再對成形部分進行局部熱處理,以便增加其硬度,進一步增強模具的耐磨性,從而更能提高模具的使用壽命。上下模成形處的成形圓角R亦是成形的關鍵因素,由于事先用軟件對產品進行模擬得到了產品成形極限圖,根據以上的軟件模擬結果,采用模擬軟件中的圓角半徑參數作為模具設計重要參考尺寸。

模具工作中,上模、下模、下脫料板及成形材料相互接觸,將會形成較為封閉的空間,這樣模具內會形成非常大的空氣壓力,造成成形困難,增加了產品成形不足、開裂及起皺的機率,所以模具的排氣設計也很關鍵。因此,需在凹模板及凸模板上均設計直徑為10~14mm的圓排氣孔,而且,所有排氣孔均要引氣到模具外,保證排氣暢通。

模具中另一非常重要的結構是壓料筋,這也是此后蓋拉伸模成功的關鍵部件。由于產品的不規則性,材料流入模具時其流速不一致,拉伸模具壓料筋在拉伸時會壓住料,使拉伸料不至于翹起,還可以控制拉伸料流入型腔的速度,使進料阻力基本保持一致,使周邊流入凹模的材料保持均衡。拉伸時,壓料力如果小了,拉伸件就有可能會起皺;壓料力過大了,拉伸件就有可能會被拉裂、拉斷。拉伸產品的起皺和拉裂是最大的問題,也是互相矛盾的存在體,能找到起皺和拉裂的平衡點就基本解決了產品的拉伸成形問題。所以,拉伸模具在開始試模時,一般都需要對壓料力進行調節,最方便的調節方式就是通過調整壓料筋的高度來調節壓料阻力。由于上面用模擬軟件進行了分析,很清楚材料的流動阻力分布情況,在模具設計中就能有針對性地、可預見性地設計壓料筋的形狀及并進行布置。由于會在試模中調整壓料筋的高度來調整壓料力大小,所以設計壓料筋時,要設計成模內快拆結構,方便拆卸以調整壓料筋的高度。

3 結論

模具試模后結果與軟件分件是一致的,再次反復通過軟件進行分析,利用分析結果結合實際情況改善方案,最終取得了較好效果。

[1]《沖模設計手冊》編寫組.模具設計手冊[M].北京:機械工業出版社,1999:4-9.

[2]黃毅宏,李明輝.模具制造工藝[M].北京:機械工業出版社,1999:5-8.

[3]龔紅英,劉克素,董鵬.金屬塑性成形GAE應用——DYNAFORM.北京:化學工業出版社,2015:100-105.