葉根前緣倒角對低壓渦輪轉子葉片強度的影響

嵇建琪 孫賀興 李 杰 王克菲 陳亞龍

(中國航發商用航空發動機有限責任公司,上海 201108)

渦輪轉子葉片是航空發動機的重要零件,由于其工作在高溫高壓高轉速的惡劣環境,葉片通常在倒角、槽等位置發生高應力斷裂、疲勞、蠕變失效。該失效對發動機造成的危害很大[1-7]。因此,葉片在工作過程中發生斷裂、疲勞、蠕變等失效時,及時找出失效產生的根源非常有必要。對于低壓渦輪轉子葉片,由于溫度較低,不需要在葉片表面布局氣膜孔等冷卻措施,溫度分布比較均勻。葉片表面氣動力載荷、離心力載荷是引起低壓渦輪轉子葉片葉根前緣應力集中的主要根源。

本文以某型民用航空發動機低壓渦輪轉子葉片為研究對象,采用有限元方法對低壓渦輪轉子葉片在不同葉根前緣倒角半徑下進行強度計算,分析葉根前緣倒角半徑對低壓渦輪轉子葉片應力分布的影響規律及原因,并提出設計改進意見。

1 模型介紹

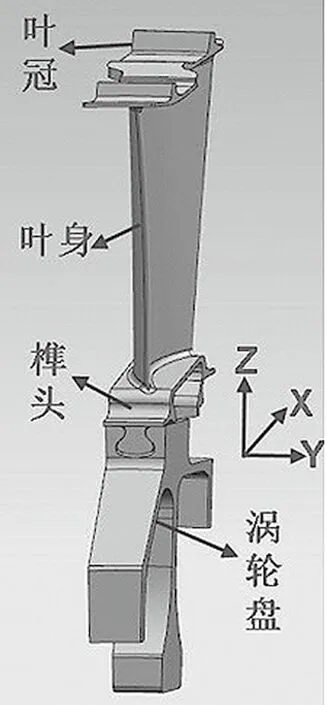

某型民用航空發動機低壓渦輪轉子葉片包含榫頭、葉身、葉冠。如圖1所示,榫頭通過低壓渦輪盤壓緊。低壓渦輪轉子葉片通常比較長,所受離心力載荷和氣動力載荷要高于高壓渦輪轉子葉片。坐標軸定義如下:X軸為軸向,定義順氣流方向為正向;Z軸為徑向,定義榫頭指向葉冠的方向為正向;Y軸為周向,定義葉背指向葉盆方向為正向。

圖1 低壓渦輪轉子葉片裝配關系

2 材料參數

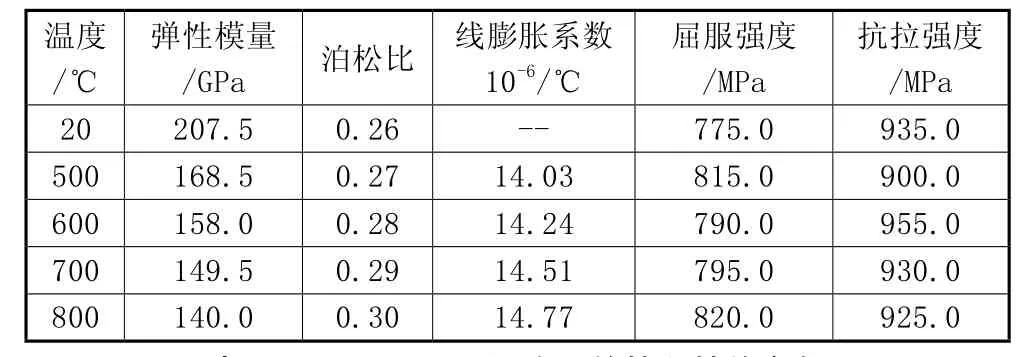

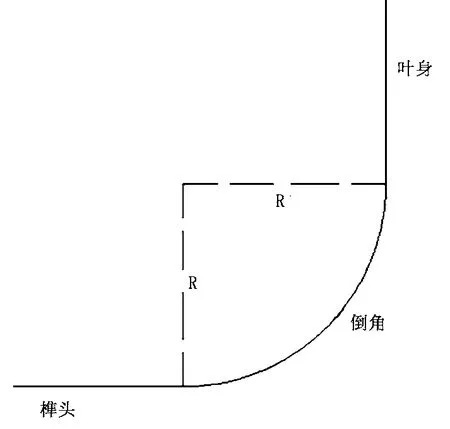

某型航空發動機低壓轉子葉片選用K417G鑄造高溫合金[8],材料密度為7.85×103kg/m3,該材料不同溫度下的力學性能如表1所示,持久性能如表2所示。

表1 K417G不同溫度下的力學性能參數

表2 K417G不同溫度下的持久性能參數

3 計算對象及數值方法

3.1 計算對象

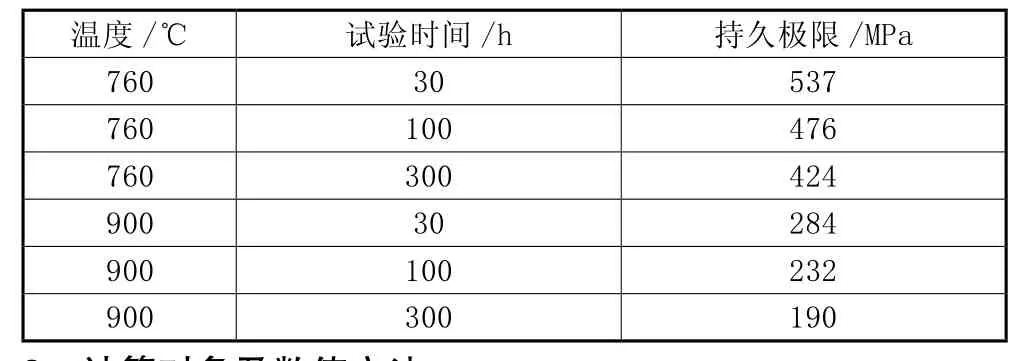

本文以某型航空發動機低壓渦輪轉子葉片為研究對象。為研究葉根前緣倒角大小對轉子葉片強度的影響,對四種不同半徑的倒角進行研究[9]。圖2為葉根倒角前緣示意圖,倒角的半徑R分別選為1mm、2mm、3mm、4mm,為描述方便,稱上述倒角半徑工況為R1、R2、R3、R4,倒角分別與葉身及榫頭相切。

3.2 邊界約束和載荷加載

3.2.1 邊界約束

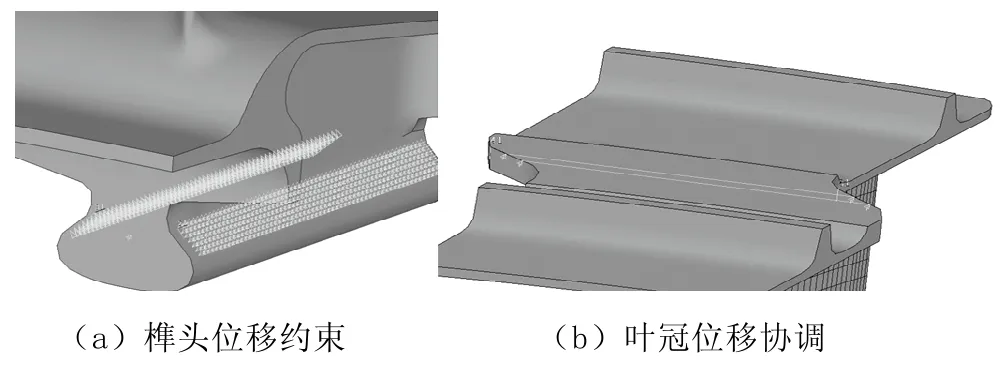

如圖3所示,在低壓渦輪轉子葉片榫頭與榫槽接觸面處設置法向約束,榫頭側面設置軸向約束;在葉冠兩葉片接觸處設置垂直接觸面的位移協調。

3.2.2 載荷加載

低壓渦輪葉片主要承受溫度場載荷、離心力載荷和氣動壓力載荷。

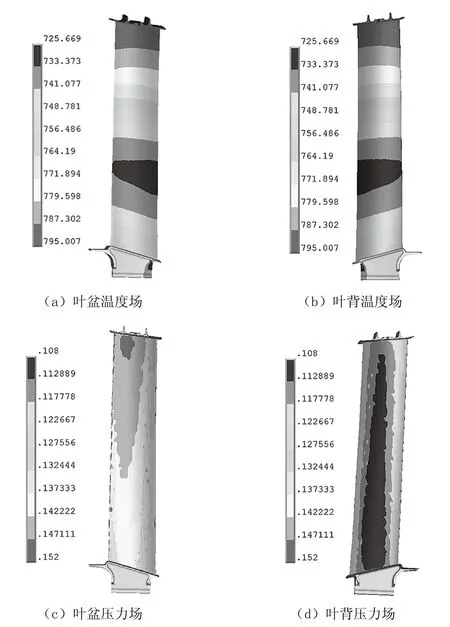

溫度場載荷以節點溫度形式施加。根據熱分析得到的溫度場分布作為溫度場載荷加載至計算模型,如圖4(a)和圖4(b)所示,溫度場范圍為726~795℃。

圖2 葉根前緣倒角

圖3 位移約束

圖4 溫度場和氣動壓力場加載

離心力載荷通過軸向轉速施加,轉速為280rad/s。

氣動壓力載荷以節點壓力形式施加。根據氣動計算得到的壓力場分布作為氣動壓力載荷加載至計算模型,如圖4(c)和圖4(d)所示,氣動壓力范圍為0.108~0.152MPa。

3.3 計算網格

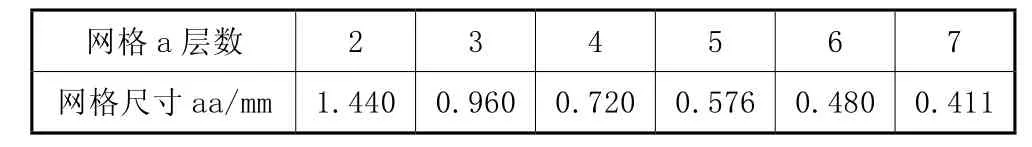

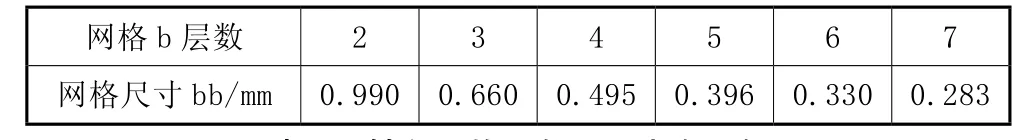

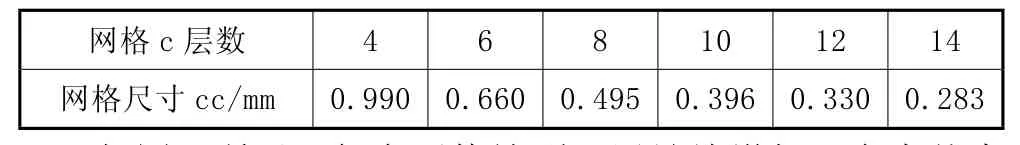

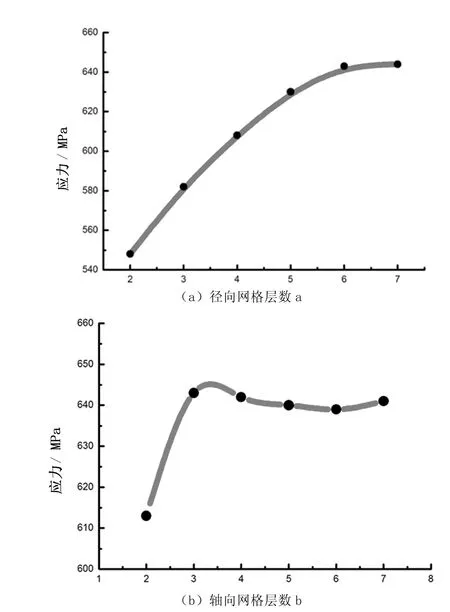

實體模型采用10節點的四面體網格。網格尺寸為1mm,對葉根前緣倒角處進行加密。為保證網格無關性,對倒角處不同網格尺寸進行分析,以確保網格劃分的合理性。本文選取倒角半徑為2mm的結構工況進行網格無關性分析,分別選取前緣倒角處不同層數的軸向和徑向網格進行分析,研究不同網格對倒角處最大等效應力的影響。葉根前緣網格定義如圖5所示,網格參數分別如表3、表4和表5所示。研究徑向網格對倒角處最大等效應力的影響,固定軸向網格b=3、c=6;研究軸向網格對倒角處最大等效應力的影響,固定徑向網格a=6。

圖5 葉根前緣網格定義

表3 徑向網格層數/尺寸

表4 軸向網格層數/尺寸(一)

表5 軸向網格層數/尺寸(二)

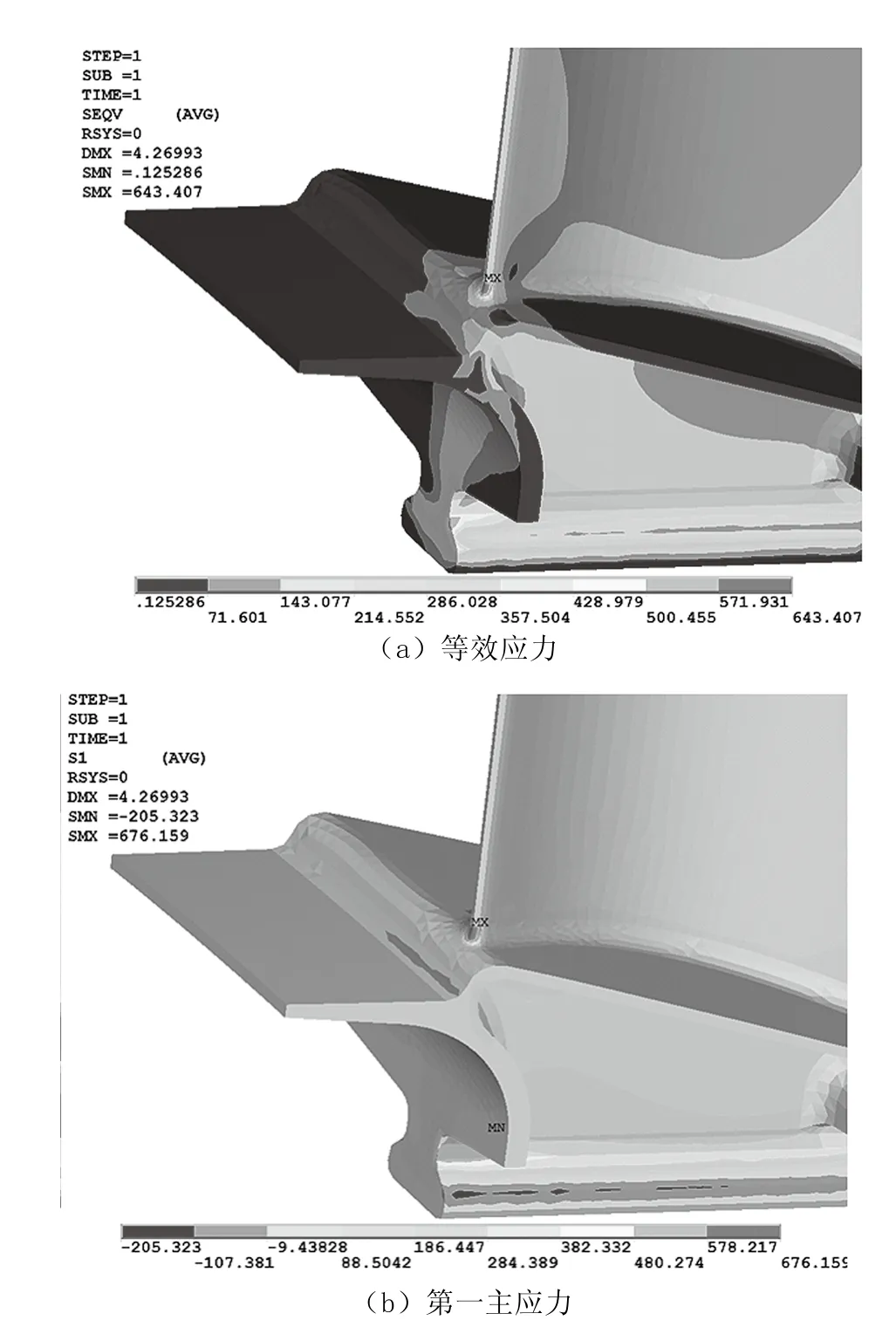

如圖6所示,徑向網格達到6層繼續增加,應力基本不變;軸向網格b達到3層,軸向網格c達到6層繼續增加,應力基本不變,說明已達到網格無關性的要求。圖7為徑向網格a=6,軸向網格b=3、c=6等效應力和第一主應力計算結果,低壓渦輪轉子葉片最大等效應力和最大第一主應力都發生在低壓渦輪葉根前緣倒角處,且數值相近。

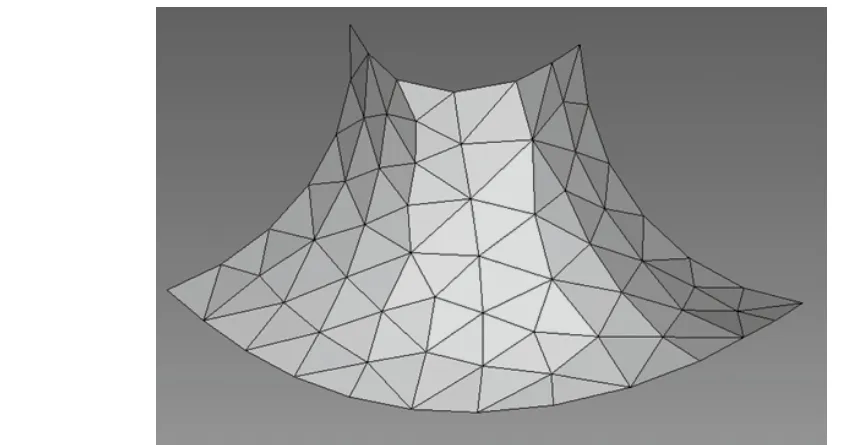

根據網格無關性計算結果,綜合考慮計算的準確性和耗時,對于倒角半徑為2mm的結構工況,最終選取網格層數a=6、b=3、c=6,對應網格尺寸aa=0.480mm、bb=0.660mm、cc=0.660mm的網格進行強度模擬研究,倒角處平面網格如圖8所示。其他倒角半徑工況按照該尺寸標準劃分葉根前緣倒角處網格。

圖6 葉根前緣最大等效應力隨著網格層數增加的變化曲線

圖7 動葉結構工況R2等效應力和第一主應力分布

圖8 結構工況R2 對應的動葉前緣根部網格

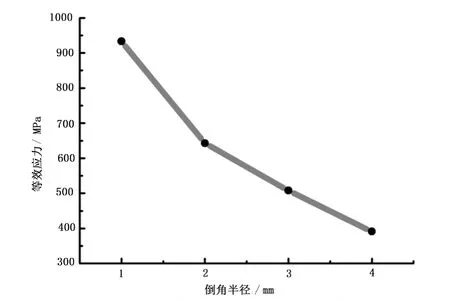

圖9 葉根前緣最大等效應力隨著倒角半徑增大的變化曲線

4 計算結果及分析

本文對根部前緣有不同半徑倒角的低壓渦輪轉子葉片在相同網格尺寸和相同工作載荷的條件下進行模擬,研究倒角半徑對低壓渦輪轉子葉片強度的影響。

4.1 葉根前緣倒角半徑對葉片等效應力的影響

首先分析葉根前緣倒角半徑對葉片等效應力的影響,圖9為葉片最大等效應力隨著倒角半徑的變化情況。可以發現隨著葉根前緣倒角半徑增加,低壓渦輪轉子葉片葉根前緣最大等效應力逐漸降低。

4.2 葉根前緣倒角半徑對葉片屈服強度及持久強度的影響

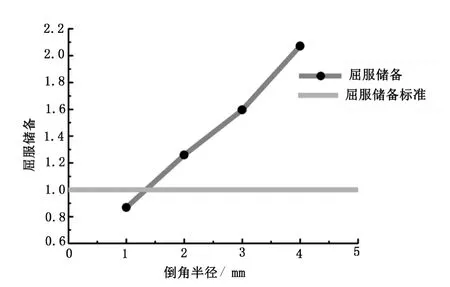

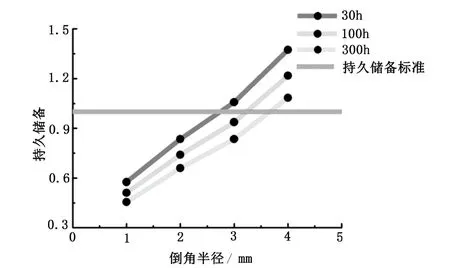

葉片等效應力的變化主要對葉片屈服強度和持久強度有很大的影響,依據EGD-3資料,葉片屈服強度儲備系數和持久強度儲備系數需大于1.0[10]。葉片最大等效應力發生在葉根前緣倒角處,依據屈服強度儲備系數和持久強度儲備系數計算公式,可知最小屈服強度儲備系數和最小持久強度儲備系數發生在葉根前緣倒角處。

如圖10所示,葉片最小屈服強度儲備系數隨著葉根前緣倒角半徑增大而增大;半徑R逐漸增大到2mm,滿足屈服強度儲備要求。

圖10 葉根前緣最小屈服儲備系數隨著倒角半徑增大的變化曲線

如圖11所示,葉片最小持久強度儲備系數隨著葉根前緣倒角半徑增大而增大;半徑R逐漸增大到3mm,滿足30h持久強度儲備要求;半徑R逐漸增大到4mm,滿足100h和300h持久強度儲備要求。

圖11 葉根前緣最小持久儲備系數隨著倒角半徑增大的變化曲線

4.3 低壓渦輪轉子葉片根部前緣應力集中的原因分析

葉片承受的載荷是葉片產生應力的原因。低壓渦輪轉子葉片主要承受葉片表面壓力不均勻引起的氣動力載荷、轉動引起的離心力載荷、溫度分布不均勻引起的溫度場載荷。以倒角半徑工況R2為例對低壓渦輪轉子葉片進行單獨加載載荷強度分析。

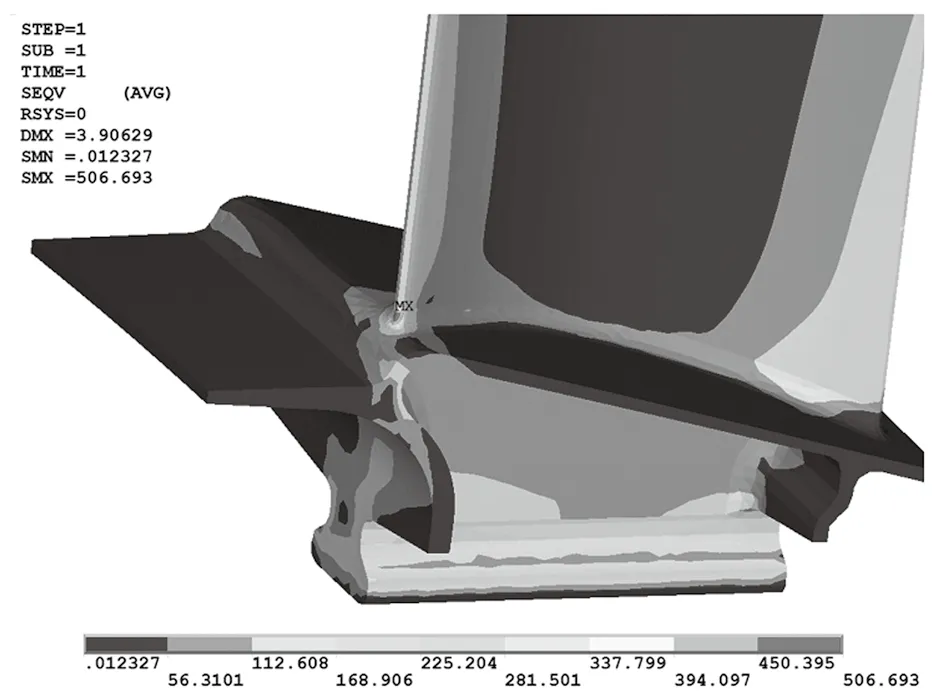

4.3.1 單獨加載氣動力載荷

低壓渦輪轉子葉片單獨加載氣動力載荷,如圖12所示,葉片根部前緣最大等效應力為507MPa。

圖12 單獨加載氣動力載荷動葉根部前緣等效應力分布

4.3.2 單獨加載離心力載荷

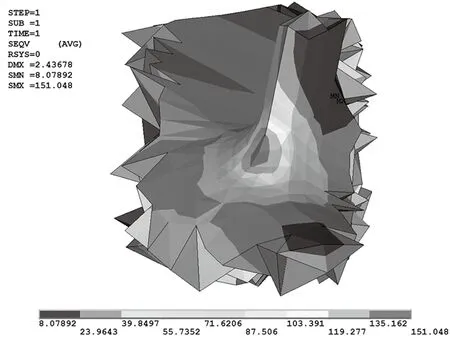

低壓渦輪轉子葉片單獨加載離心力載荷,如圖13所示,葉片根部前緣最大等效應力為151MPa。

圖13 單獨加載離心力載荷動葉根部前緣等效應力分布

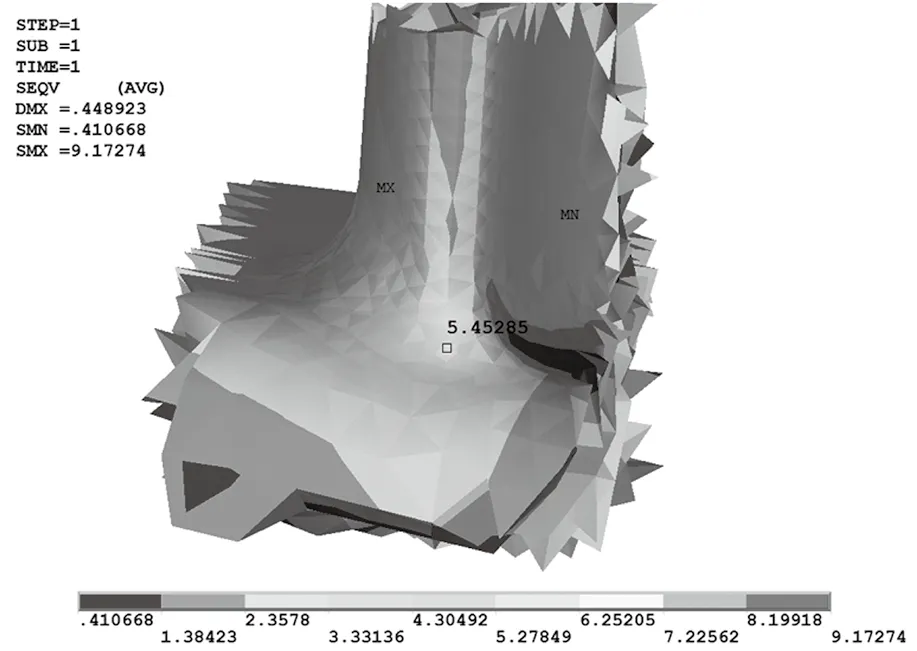

4.3.3 單獨加載溫度場載荷

低壓渦輪轉子葉片單獨加載溫度場載荷,如圖14所示,葉片根部前緣最大等效應力5MPa。

圖14 單獨加載溫度場載荷動葉根部前緣等效應力分布

4.3.4 原因分析

依據單獨加載各載荷得到的等效應力結果可知,依據材料力學第四強度理論[11],考慮計算等效應力時各個方向分量的疊加,氣動力載荷引起的應力約占總等效應力的78%,離心力載荷引起的應力約占總等效應力的22%,溫度場載荷引起的應力可忽略。

圖15為全載荷加載下各主應力的大小和方向分布,可以發現葉片根部前緣應力主要由第一主應力組成,為沿著軸向和徑向的拉應力組成。

5 結論

通過有限元計算對低壓渦輪轉子葉片根部前緣不同大小倒角半徑進行有限元模擬分析,分析了葉根前緣倒角對渦輪轉子葉片的應力分布、屈服強度儲備系數、持久強度儲備系數的影響,分析了單獨加載各載荷對渦輪轉子葉片的應力分布影響,得到以下結論。

(1)低壓渦輪轉子葉片等效應力和第一主應力在葉根前緣倒角處最大,隨著倒角半徑的增大,倒角處最大等效應力逐漸減小;低壓渦輪轉子葉片屈服強度儲備系數和持久強度儲備系數在葉根前緣倒角處最小,隨著葉根前緣倒角半徑增大而增大。

(2)葉片表面氣動力載荷、離心力載荷是導致低壓渦輪轉子葉片根部前緣應力集中的主要原因。其中,葉片表面氣動力載荷貢獻78%,離心力載荷貢獻22%,溫度場載荷貢獻忽略不計。

(3)低壓渦輪轉子葉片根部前緣應力主要由第一主應力組成,為沿著軸向和徑向的拉應力組成。葉片根部加大倒角半徑,可能對渦輪氣動性能有一定影響[12-14];結構設計時加大倒角半徑可能導致葉片鑄造的難度;建議在保證葉片強度的同時,確保渦輪氣動性能的良好性和結構設計的合理性。

本文研究結論具有廣泛的通用性,可應用于發動機其他結構,以提高結構強度。

[1]李洋,佟文偉,欒旭,等.發動機低壓渦輪工作葉片裂紋失效分析[J].沈陽航空航天大學學報,2013,30(3):1-5.

[2]鄭麗,羅澤明.航空發動機渦輪葉片斷裂原因分析[J].山東工業技術,2013,(11):161.

[3]楊曉軍,王瑛琦,劉智剛.航空發動機渦輪葉片損傷分析[J].機械工程與自動化,2017,(3):203-205.

[4]朱江江,楊自春.艦用燃氣渦輪葉片常見失效分析[J].燃氣輪機技術,2008,21(1):60-63.

[5]王紅,左華付,何訓,等.某航空發動機第三級渦輪葉片失效分析[J].失效分析與預防,2007,2(1):24-28.

[6]張慶民,張萬秋,王立波.發動機渦輪Ⅱ級葉片斷裂原因分析[J].失效分析與預防,2010,5(1):35-38.

[7]劉新靈,周家盛,鐘培道,等.某發動機Ⅲ級渦輪葉片斷裂失效分析[J].機械工程材料,2005,29(8):67-70.

[8]《中國航空材料手冊》編輯委員會.中國航空材料手冊[M].北京:中國標準出版社,2002:68-71.

[9]Hisao Matsushita,Tatsuro Nakai.Effect of Corrosion and Inclined Angle on Static Strength of Filletwelded Joint of 500MPa-Class Steel[J].Asme Pressure Vessels & Piping Conference,2005,(6):893-898.

[10]羅爾斯·羅伊斯公司.斯貝MK202發動機應力標準:EGD3[M].北京:國際航空編輯部,1979:112.

[11]鐵木辛柯.材料力學[M].北京:科學出版社,1978:28-30.

[12]Yan SHI,Jun LI,Zhenping Feng.Influence of Rotor Blade Fillets on Aerodynamic Performance of Turbine Stage[J].Asme Turbo Expo:Power for Land,Sea & Air,2010,(6):1657-1668.

[13]李蘭攀,楚武利,張皓光.端壁倒圓對高負荷壓氣機葉柵性能及流場影響的機理探究[J].推進技術,2017,38(12):2743-2752.

[14]王大磊,樸英,陳美寧.葉根倒角對軸流渦輪轉子流場的影響[J].航空動力學報,2011,26(9):2075-2081.