鍍鉻薄板YAG激光焊接工藝影響研究

陳倫安

(中山中粵馬口鐵工業有限公司,中山 528437)

鍍鉻薄鋼板是一種阻隔性能和涂料附著力性能非常好的金屬包裝材料,性價比也較鍍錫薄鋼板高,但由于其表面鉻水氧化層和鉻層電阻值極高,導電性能較差,影響了其在飲料罐上的推廣使用(目前三片飲料罐制罐設備多為電阻焊)。為了解決這一難題,某馬口鐵公司與某科研院所就該課題開展合作,通過YAG激光焊接方式,研究鍍鉻薄鋼板高速焊接的可行性,旨在推廣鍍鉻薄鋼板,減少鍍錫板的使用(錫為稀缺戰略物資)。

1 實驗裝置構成

激光焊接裝備包括激光器主體、制冷機、激光器電源、光纖傳導系統、直線導軌、焊接夾具、保護氣體裝置及控制臺等幾大部分。

2 柱狀光斑的焊接原理及形成機理

2.1 柱狀光斑工作原理

根據激光與材料相互作用規律,材料達到熔化所需的激光功率密度由式(1)給出。其中,Fm為材料達到熔化時所需要的激光功率密度,Tm為材料的熔化溫度,K為材料的熱導率,k為材料的熱擴散率,tp為激光作用時間。

式(2)給出了材料達到氣化所需的激光功率密度,其中Fv為材料達到氣化時所需要的激光功率密度,Tv為材料的氣化溫度。

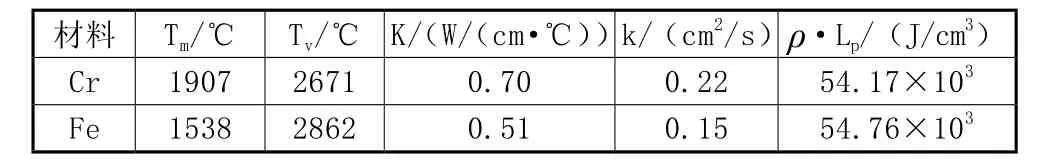

對于厚度為0.2mm的鍍Cr薄板,焊接中激光功率密度范圍為Fv<F<Fc,Cr和鋼的基本熱物性如表1所示。

假設焊接速度為v,當激光光斑為半徑為r的圓光斑時,功率密度為F1=P/(π·r2),激光作用時間為t1=2r/v,激光熱傳導深度h1,而激光聚焦光斑為2r×b的柱狀光斑時,則功率密度為F2=P/[π·r2+2r·(b-2r)],激光作用時間為t2=b/v,熱傳導深度Fv= 0 .885Tv?K其中b為柱狀光斑長軸的長度。

假設長軸b=4r,則激光功率密度之比F2/F1=π/(4+π)=0.44,激光作用時間之比為t2/t1=2,熱傳導深度之比為h2/h1=1.414。將激光光束聚焦成柱狀光斑的目的是在滿足激光對材料熔化和焊速不變的前提下,增加激光作用時間,增加激光焊透率,這里柱狀光斑b需要滿足兩個條件,其一為保證F2>Fm2,即保證材料在激光作用下能夠熔化,這時b值有個上限;其二保證h2≥0.2mm,即保證材料在激光的作用下能夠焊透,這時b值有個下限。

2.2 柱狀光斑形成機理

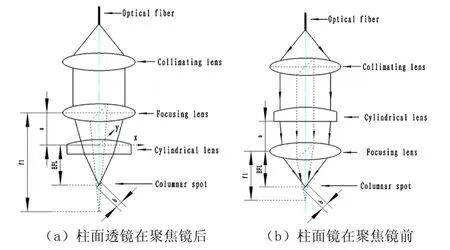

主要根據柱狀透鏡只在一個方向上起到聚焦的特性,將柱狀透鏡與聚焦鏡組合使用,改變兩透鏡之間的間距和兩透鏡相對位置,可實現不同尺寸的聚焦柱狀光斑。

表1 Cr和鋼的基本熱物性

當材料表面強烈氣化時,材料加熱過程中將出現兩種波向材料內部傳播,即熱傳導波和氣化波。當激光功率密度較低時,熱播的速度高于氣化速度,當達到某一臨界功率密度時,這兩種波的速度相等,可得氣化時的臨界激光功率密度Fc,可按式(3)計算得出,其中Lv為材料的氣化潛熱,ρ為材料密度。

激光由熱傳導方式傳播深度h隨激光作用時間的關系式由式(4)給出。

圖1 柱狀激光光斑焊接原理

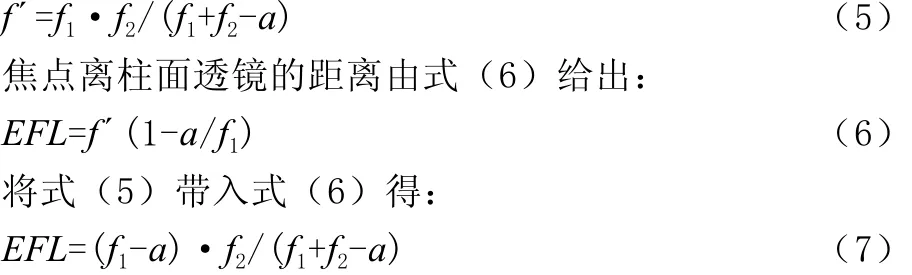

D0為通過準直鏡后的入射光束直徑,f1聚焦透鏡的焦距,f2為柱面透鏡的焦距,如果聚焦鏡在柱面透鏡前面,如圖1(a)所示,則在x方向,兩個鏡片的組合焦距由式(5)給出:

在y方向,柱面鏡無聚焦作用,則根據三角形相似關系可得x方向聚焦點y方向的光斑大小b,由式(8)給出:

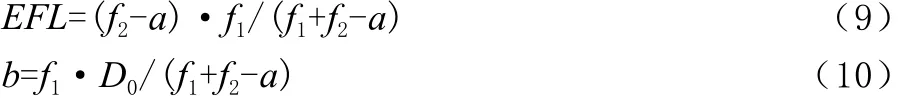

如圖1(b)所示,當聚焦鏡在柱面透鏡后面,則焦點離聚焦鏡的距離EFL和棒狀光斑長度b分別由式(9)和式(10)給出:

通過改變f1、f2和a值,可實現不同柱狀光斑長度b值的可調。

3 柱狀光斑焊接實驗及結果

3.1 各種焦距的柱狀透鏡與聚焦鏡組合后柱狀光斑對焊接速度的影響(0.19mm薄板)

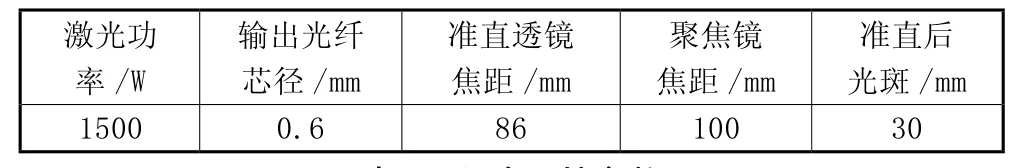

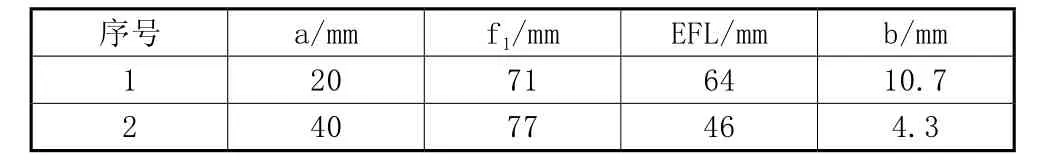

激光參數、組合透鏡參數及實驗結果分別如表2、表3、表4所示。

表2 激光參數

表3 組合透鏡參數

表4 實驗結果

3.2 0.21mm薄板焊接對比試驗

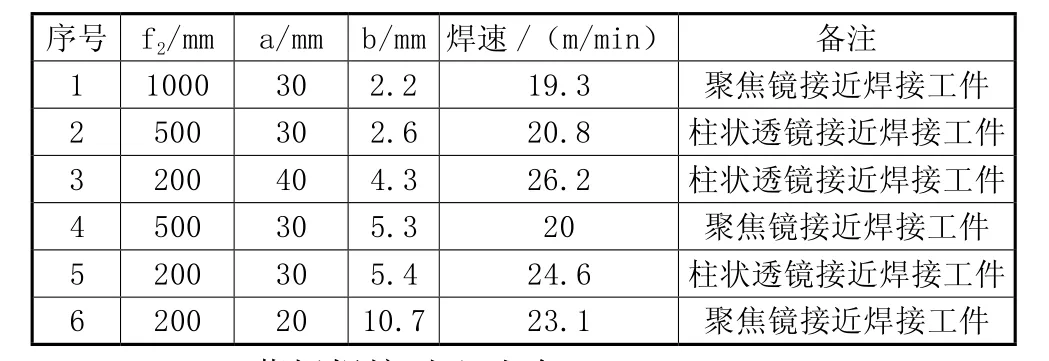

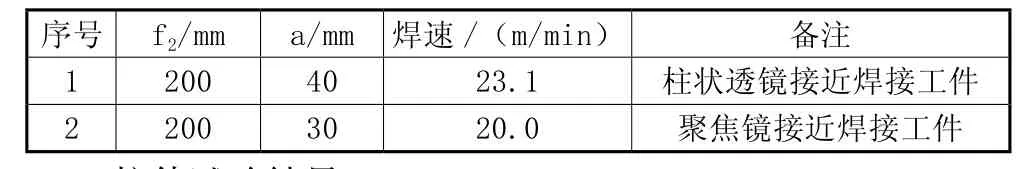

分別采用200mm的柱狀透鏡與100mm聚焦透鏡進行對接焊實驗,焊接機采的厚度為0.21mm,并將激光功率1.5kW,得出焊速與組合透鏡參數的關系,如表5所示。

未使用柱狀透鏡,通過焦距為100mm聚焦后,激光焊接的最大速度為16.9~18.5m/min。應用焦距為200mm的柱狀透鏡,若采用表5中的參數1,柱狀光斑為4.3mm,則最大焊速為23.1m/min,相比較未使用的圓狀光斑,焊速提高了30.5%,若采用參數2,最大焊速為20.0m/min,相比于圓狀光斑,焊速提高了13.0%。從實驗效果相比較,可知當所焊接的基材厚度越薄,則柱狀光斑的效果越明顯。

表5 0.21mm厚鍍鉻板的柱狀光斑對比試驗

3.3 拉伸試驗結果

對0.19mm和0.21mm厚的鍍鉻板激光對接焊后的不同激光參數下的焊接件進行材料拉伸試驗,試驗表明:焊縫處的抗拉強度均高于基材,且發現通過柱狀透鏡后的抗拉強度均高于未使用柱狀光斑。這也反映了使用柱狀透鏡后試塊的強度均優于未使用柱狀透鏡的情況,因為通過柱狀透鏡后,柱狀光斑使得激光光束模式得到了改善,降低了激光能量在中心處的集中,從而減少了焊縫的缺陷和提高了焊縫質量。

通過對焊縫組織進行腐蝕后,從金相圖中可以得出結論:通過柱狀光斑模式后,焊縫的凸起或凹陷量明顯小于未使用柱狀透鏡的凸起或凹陷值,這是因為經過柱狀光斑模式后,光束能量均勻并且焊縫熔池在焊接過程中形成穩定、無強烈的材料汽化與沖擊,焊縫質量得到提高。可見通過柱狀光斑后可減小焊縫的凸起和凹陷,降低焊縫的缺陷。

4 分點式光斑激光焊接實驗研究

應用棱鏡與聚焦透鏡組合,能形成兩焦點和三焦點光斑模式,其中θ1為棱鏡的夾角,棱鏡的折射率為n,由于棱鏡的夾角很小(一般小于5°),聚焦透鏡的焦距為f。則由以下公式給出焦點間距b。

通過改變棱鏡的夾角或者聚焦透鏡的焦距,可以改變輸出光斑的間距b;通過改變棱鏡直線部分長度d來調整光斑的能量分布。

應用1.5kW的YAG激光器,進行三點式光斑與普通光斑的焊接對比試驗。得出最大焊速為17.7m/min,與只用焦距為100mm的凸透鏡實驗得出的焊速18.5m/min相比,對焊接速度無明顯改善,但焊縫表面較平滑,凸起及凹陷量少,普通光斑模式下的凹陷為26.04μm,而通過三點式光斑模式后,凹陷為12.69μm,降低了51.26%。分析未改善焊速的原因是分點式將激光能量分散,第一個激光光斑與第二個光斑之間間隔的時間為2.98ms,間隔時間過長降低了第一個光斑的預熱效果及第三個光斑的緩冷效果。

5 結論

通過柱狀透鏡與聚焦透鏡組合控制激光束空間能量分布,可提高在鍍鉻薄板焊接上激光能量利用率,增加焊接速度。相比于聚焦柱狀光斑長度滿足焊接工件材料熔化功率密度,柱狀光斑的長度滿足氣化功率密度時,可提高焊接速度;柱狀透鏡放在聚焦透鏡后面,即柱狀透鏡接近于焊接工件時,相比于聚焦鏡接近于焊接工件,可增加焊接速度;當焊接基材厚度越薄,柱狀光斑對于焊接速度的貢獻越大;通過對焊縫進行端面腐蝕后,得出經過柱狀光斑進行改善光束模式后,焊縫的凸起或凹陷現象明顯降低,改善了焊縫外觀;通過材料的拉伸試驗和杯突試驗,得出合理的使用柱狀透鏡后,可以增加焊縫質量,使得焊縫的抗拉強度和杯突值均有所提高,這是增加薄板焊接速度的可行的激光處理方式;通過三點式光斑模式,在目前的實驗條件下未增加焊縫的焊接速度,但降低了焊縫的凸起和凹陷量,從而在一定程度上可降低焊縫的缺陷。

[1]趙琳,張旭東,陳武柱,等.光束擺動法減小激光焊接氣孔傾向[J].焊接學報,2004,25(1):29-32.

[2]汪蘇,陳光輝.激光焊接中激光聚焦技術的研究[J].熱處理工藝,2006,35(3):56-60.

[3]吉沐園,周一屆.薄不銹鋼板激光焊接變形分析及控制[J].熱處理工藝,2010,39(17):159-161.