鋁鋼電阻單元焊沖裁過程建模

何冠中 樓銘 馬運五 李永兵

1.上海交通大學機械系統與振動國家重點實驗室,上海,2002402.上海交通大學上海市復雜薄板結構數字化制造重點實驗室,上海,200240

0 引言

為應對日益嚴峻的能源危機和環境污染的挑戰,節能減排已成為現代汽車工業的必然要求。車身輕量化作為節能減排的有效手段,越發得到各大汽車企業的重視[1]。鋁合金因其比強度高、密度低、耐腐蝕性強等優點,已替代部分鋼材被越來越多地應用于車身制造。綜合考慮車身制造成本和減重效果,鋁鋼混用已經成為輕量化車身發展的必然趨勢[2-3]。電阻點焊作為車身裝配的傳統點連接工藝,憑借其接頭強度高、能耗低、效率高等優點,被廣泛應用于傳統鋼制車身焊裝。然而,鋁合金等輕質材料的應用對傳統點連接技術提出了巨大挑戰,由于鋁和鋼之間的熱物理屬性差異較大且熔焊時易形成硬脆的金屬間化合物,傳統電阻點焊工藝難以實現鋁鋼等異種金屬材料的有效連接[4]。自沖鉚接作為一種高效的冷成形工藝,以其無熱效應、能耗低、易于自動化生產等特點,成為當前全鋁和鋁鋼混合車身的主要連接技術[5]。但是由于鉚釘硬度和設備噸位的限制,當連接一些如先進高強鋼/超高強鋼等高強度、高硬度材料時,自沖鉚接過程中鉚釘腿部易發生嚴重墩粗,從而無法獲得有效的機械互鎖。

鑒于上述問題,MESCHUT等[6]提出了一種“電阻單元焊(resistance element welding,REW)”方法以實現鋁合金與鋼之間的可靠連接。電阻單元焊是一種利用輔助單元實現異種板材連接的技術,其典型流程如下:首先根據鋁板厚度及待焊鋼板材質選擇具有合適尺寸及材質的鉚釘;然后將鋁板的待連接區域放置于落料模上,利用沖頭將鉚釘預置在鋁板內;之后將點焊電極對準鋁板上預置的鉚釘,對其與下層鋼板施焊;最后在鉚釘底部與鋼板之間形成焊核,并把鋁板“鎖”在鉚釘與下層鋼板之間。該方法充分利用鉚接和點焊的特點,巧妙地將異種金屬連接問題轉化為同種金屬焊接問題。因此,理論上該方法可被應用于連接各類異種材料匹配,具有廣泛的適用性。

作為一項新型異種材料連接技術,電阻單元焊目前國內外公開的相關研究內容還較少。MESCHUT等[7]在超高強鋼與鋁合金的幾種創新連接工藝比較中,發現電阻單元焊在加膠后連接鋁合金和硼鋼時,能獲得比自沖鉚接和熱熔自攻絲鉚接等異種金屬連接工藝更強的拉剪強度。凌展翔等[8-9]針對鋁合金和硼鋼這一匹配,將其與傳統電阻點焊工藝相比較,并從電阻單元焊的接頭力學性能、拉剪試驗斷口形貌、微觀組織及接頭硬度分布規律等多角度展開系統研究。

國內外現有研究均是針對電阻單元焊工藝的焊接過程和接頭整體性能而展開的,缺乏對其沖裁階段的研究。近年來,已有許多學者對普通沖裁與精密沖裁的斷裂過程機理進行了研究,并針對不同的金屬提出了相應的斷裂模型[10-14]。然而,由于電阻單元焊沖裁階段獲得的接頭特征對后續焊接階段熱變形與焊后殘余應力分布等特性有重要影響,因此不僅要關心其沖裁過程中鉚釘和落料模幾何形貌對沖裁力和斷口的影響,更要關心沖裁結束后鉚釘與上層鋁板間的接觸狀態。為此,本研究擬通過有限元仿真的方法研究鉚釘、落料模形貌對電阻單元焊沖裁過程以及沖裁后接頭質量的影響規律,為電阻單元焊工藝的鉚釘與模具設計提供借鑒。

1 模型建立

模型建立與求解過程如下:首先在AutoCAD軟件中建立鉚釘和模具的幾何模型,將其導入HYPERMESH中劃分有限元網格并生成可導入LS-DYNA的k文件。然后在LS-PREPOST中編輯相應關鍵字,最后提交LS-DYNA求解器進行求解計算。計算結束后,在LS-PREPOST中查看并分析結果。

1.1 幾何建模與網格剖分

沖裁設備由沖頭、壓邊圈、落料模組成,工作時沖頭將驅動鋼制鉚釘向下沖裁被壓緊在壓邊圈和落料模中的鋁板。考慮到本模型中各部件均為軸對稱狀態,為提高計算效率,將其簡化為二維軸對稱模型開展仿真研究,如圖1a所示。鉚釘、鋁合金板、壓邊圈和落料模等的關鍵幾何尺寸如圖1b所示,其中鉚釘腿部半徑為2 mm,鋁合金板厚度為1.4 mm。本文分別選取五個重要變量,即鉚釘腿部末端傾斜角度α、鉚釘頭部傾斜角度β、落料模凸臺高度h、落料模凸臺寬度l以及鉚釘腿部和落料模之間的間隙g來研究上述形貌特征對沖裁結果的影響。

三維示意圖 二維簡化模型(a)結構示意圖

(b)模型關鍵幾何尺寸圖1 電阻單元焊鉚釘沖裁結構示意圖與幾何尺寸Fig.1 Geometrical model of REW punching set-up and key dimensions

本模型各個部件均定義為二維實體單元,網格劃分如圖2所示。鉚釘網格尺寸為0.15 mm。為同時保證仿真精度和計算效率,鋁板主體網格尺寸設定為0.14 mm,而將鋁板斷裂處(長為1.2 mm)的網格尺寸設定為0.05 mm。整個仿真模型網格數量為3 528,節點數為3 823。

圖2 電阻單元焊沖裁過程有限元仿真模型與網格剖分Fig.2 FE model of REW punching process and mesh strategy

1.2 材料特性與斷裂準則

本研究所用鋼制鉚釘通過多沖程冷鐓工藝獲得,其母材為CA340。由于鉚釘在冷鐓成形制造過程中存在加工硬化等現象,所以實際鉚釘的強度要高于母材。考慮到鉚釘幾何形貌不規則,難以通過標準材料力學試驗手段獲取其力學性能參數,為此本文通過測量鉚釘與母材的硬度比例關系來反推鉚釘實際的屈服強度和拉伸強度[15-16]。維氏硬度計測得鉚釘和原始母材平均硬度分別為281.2 HV和213.6 HV,按此硬度比例關系對母材的屈服強度和拉伸強度進行比例縮放,得到最終鉚釘的屈服強度和拉伸強度分別為500 MPa和592 MPa。表1所示為仿真模型中所用的鋁合金5182和鋼制鉚釘的材料屬性。

表1 鋁板與鉚釘的材料屬性Tab.1 Material properties of aluminum and rivet

為模擬鋁板在沖裁過程中的裂紋擴展過程,需設置材料的失效斷裂條件。研究表明,鋁合金沖裁模具的間隙小于板厚的6%時,材料剪切面上的光亮帶比例減小,剪切斷裂帶增大, 可以認為是純剪[17]。本試驗中鋁板厚度t=1.4 mm,鉚釘腿部外徑與落料模內徑相差0.1 mm,即兩部件間隙為0.05 mm,小于板厚的6%,滿足純剪切的判斷條件,故本文采用剪切應變γ=0.6作為失效模式判據。

1.3 求解條件設置

本仿真模型中沖頭、壓邊圈、落料模設為剛體,鋁板和鋼制鉚釘設為變形體。模型中各部件的接觸均設置為二維網格自動面對面接觸,其LS-DYNA關鍵字為“AUTOMATIC_2D_SURFACE_TO_SURFACE”。摩擦問題采用庫侖模型描述,取摩擦因數為0.2。由于模型具有二維軸對稱特性,所以約束仿真過程中鉚釘和板料對稱軸上的單元節點的徑向位移不變,即約束其位置X=0。沖裁過程中,落料模的位置固定,壓邊圈和沖頭只允許在Y方向移動,設置壓邊圈的壓邊力為1 000 N,在沖頭上施加勻速向下的位移載荷,速度為150 mm/s。為保證鉚釘頭部底面能與壓邊圈作用下的鋁板上表面平齊,鉚釘行程應比鉚釘腿部長度與落料模凸臺高度之和稍大,因此取鉚釘行程為2.08 mm。設置求解時間約為0.015 s,求解時間步為0.000 1 s。

1.4 沖裁過程分析

本研究以釘腿角度α和釘頭角度β均為0°、落料模凸臺高度h=0.3 mm、寬l=0.4 mm、間隙g=0.05 mm這一組合作為基準,其沖裁過程如圖3所示,相應沖頭對鉚釘的沖裁力隨行程的變化規律如圖4所示。首先鋁板在壓邊圈和落料模的共同作用下預壓緊,沖頭帶動鉚釘持續下壓,鋁板受力發生剪切變形,該階段沖裁力逐漸增大。當沖裁力到達最大(B點)時,裂紋產生并逐漸擴展,直至鋁板完全斷裂,該階段沖裁力逐漸減小至C點。廢料下落后,鉚釘繼續下行直至鉚釘頭部下表面與鋁板上表面平行,由于鉚釘失去了鋁板的支反力,CD段沖裁力幾乎為零。當鉚釘頭部接觸鋁板斷口之后,鉚接力從D點迅速增至最大點E點,此時鋁材在落料模凸臺和鉚釘頭部的共同擠壓下徑向流動壓緊鉚釘腿部側面,直至沖裁完成。

(a)初始狀態 (b)裂紋產生 (c)鋁板斷裂

(d)釘頭/鋁板接觸 (e)沖裁完成圖3 有限元仿真得到的沖裁過程Fig.3 Simulated geometry evolution of REW punching process

圖4 仿真得到的沖裁力與鉚釘行程的關系Fig.4 Simulated punching force-rivet displacement curve

1.5 接頭形貌對比

本研究通過對比試驗與仿真的幾何形貌對仿真模型的準確性進行驗證。鉚釘嵌入鋁板后的接頭斷面金相與仿真結果對比如圖5所示。從鉚釘

圖5 有限元仿真結果與試驗的接頭斷面對比Fig.5 Comparison of the cross-section profiles between simulation and physical test

腿部半徑、鉚釘與鋁板縱向接觸長度和凸臺壓痕寬度三個關鍵位置的對比可以看出,基于有限元仿真模型獲得的沖裁接頭與實際金相幾何形貌總體符合,二者之間的誤差在可接受范圍內,本模型的準確性得以驗證。

1.6 應力分布分析

沖裁后接頭內部的von Mises應力分布如圖6a所示。由于沖裁時鉚釘頭部同時受沖頭和鋁板的擠壓作用,故接頭應力主要集中分布于鉚釘頭部和腿部與鋁板接觸區域。同時,鋁板在鉚釘頭部和落料模凸臺的擠壓下向內側流動,沿徑向壓緊鉚釘腿部側面,形成緊實而穩定的接頭,其中鋁板沿X方向梯度分布的壓應力如圖6b所示。

2 鉚釘與模具形貌對沖裁的影響規律

本研究從兩個方面評價電阻單元焊預置鉚釘的接頭質量,一方面是沖裁過程中的最大沖裁力要盡量小以保護設備,另一方面是鋁板對鉚釘腿部的徑向壓應力要盡量大,以保證二者之間具有良好的接觸狀態。基于以上評價原則,為充分研究各部分形貌對沖裁質量的影響規律,選取如圖1c所示的五個主要形貌尺寸(α、β、h、l、g)開展研究。在此基礎上,分別對每個變量改變兩個不同參數進行有限元仿真,提取仿真過程中的最大沖裁力(即圖4中E點值)和最終時刻鋁材對鉚釘的平均壓應力(即圖6b中鋁板斷口最左側網格的X-stress平均值),制成表2。

(a)鉚釘和鋁板的von Mises應力云圖

(b)鋁板X-stress應力云圖圖6 仿真得到的沖裁結果應力云圖Fig.6 Simulated Von Mises stress and X-stress distributions of the final joint

2.1 鉚釘腿部形貌

由于電阻單元焊涉及沖裁后鉚釘和鋼板的點焊過程,因此鉚釘腿部末端形貌對后續焊接具有不可忽視的影響。相對于平底,傾斜式腿部末端更有利于鋼制鉚釘和下層鋼板形成較好的局部接觸,增大電流密度,從而獲得更佳的焊接質量。結合表2數據,對比基準型、釘腿一(傾斜5°)和釘腿二(傾斜10°)三者仿真得到的沖裁力-位移曲線如圖7所示。可以看到,在鋁板斷裂階段,底部傾斜角對最大沖裁力大小并無顯著影響,而最大沖載力對應的斷裂位移有所延長,且底部傾斜越大,最大沖裁力出現時的位移越大。同時,三種條件下最終壓緊階段的最大沖裁力和鋁板對鉚釘的徑向平均壓應力并無較大差別,顯然鉚釘腿部末端傾斜角度對沖裁接頭成形的質量影響不大。因此,后續可以僅從優化接頭焊接質量的角度來設計適當的鉚釘腿部末端傾斜角度。

表2 有限元仿真幾何參數及結果

圖7 釘腿底部傾斜角對沖裁力-位移曲線的影響Fig.7 Effect of rivet shank shape on the punching force-displacement curve

2.2 鉚釘頭部形貌

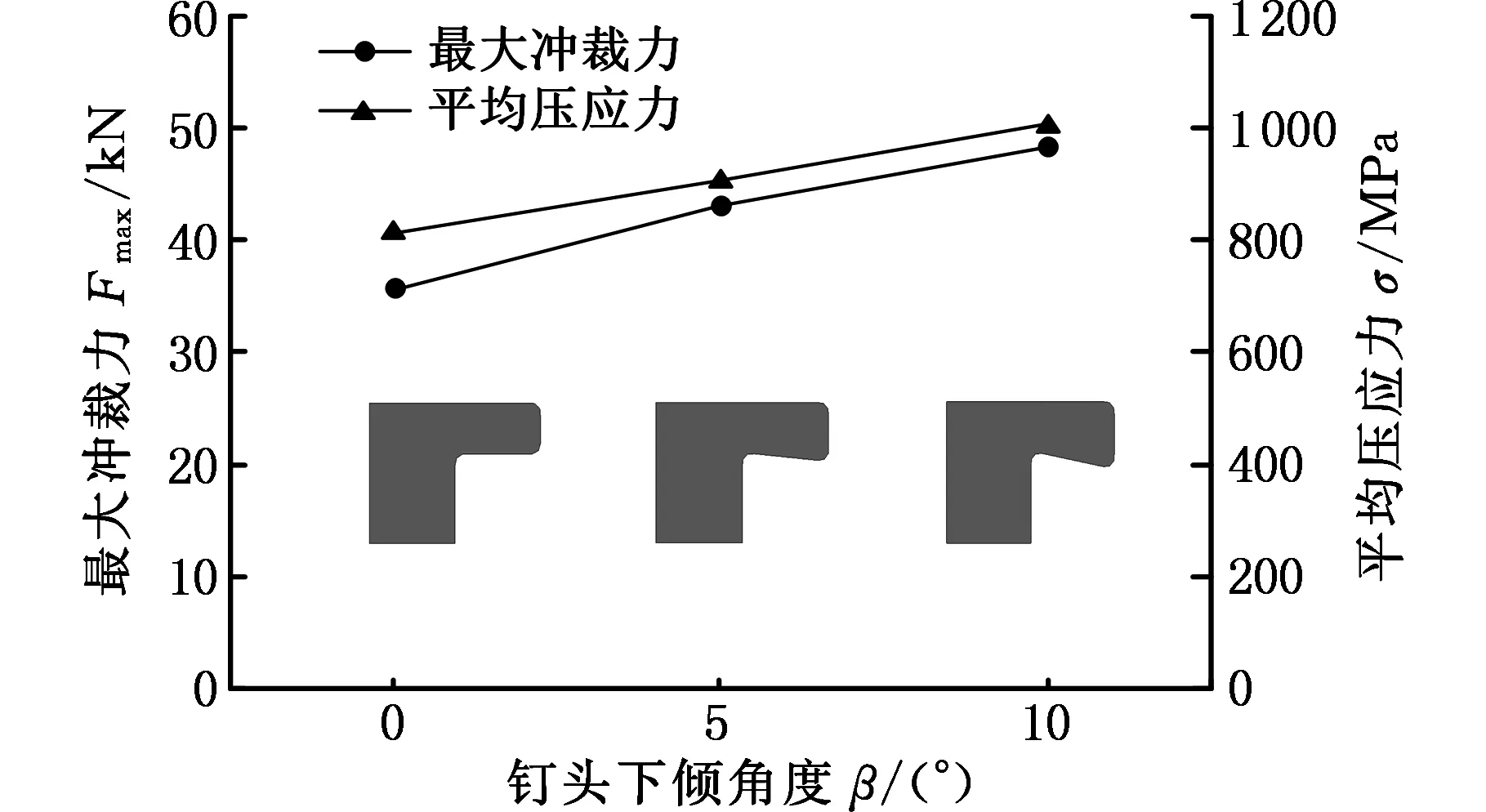

鉚釘頭部形貌是影響沖裁后鋁板對鉚釘壓應力的重要因素,設計下傾式的鉚釘頭部可以更好地幫助板材向內擠壓鉚釘腿部,以形成接觸狀態良好的接頭。結合表2,對比基準型、釘頭一(傾斜5°)和釘頭二(傾斜10°)三者仿真得到的最大沖裁力和鋁材對鉚釘腿部的徑向平均壓應力如圖8所示。釘頭下傾角越大,最大沖裁力和徑向平均壓應力均越大。因此,在設備沖裁力允許的情況下,增加釘頭下傾角可以顯著提高鋁板對鉚釘的擠壓力,獲得更加緊實的預置接頭。

圖8 釘頭下傾角度對最大沖裁力和平均壓應力的影響Fig.8 Effect of rivet head shape on the maximumpunching force and average compressive stress

2.3 落料模凸臺形貌

圖9 落料模凸臺寬度對最大沖裁力和平均壓應力的影響Fig.9 Effect of boss width on the maximum punchingforce and average compressive stress

落料模凸臺是幫助鉚釘徑向擠壓板材以制成互鎖的重要部件。在基準凸臺寬度0.4 mm的基礎上,結合表2分別改變凸臺寬度為0.2 mm和0.6 mm,通過計算得到有限元仿真結果如圖9所示。從圖9中可以看到,凸臺寬度越大,鋁材受擠壓變形的區域越大,進而導致最大沖裁力和鋁材對鉚釘腿部的平均壓應力越大。同時,凸臺寬度從0.4 mm增大到0.6 mm時的平均徑向壓應力增幅相對其從0.2 mm增大到0.4 mm時減小,說明隨著凸臺寬度增大,平均壓應力和最大沖裁力逐漸增大且趨于平緩,即其增大作用的邊際效用減小。這是由于板材受擠壓部分離接觸面越來越遠,傳遞給斷口接觸一側擠壓效果減弱。此外,過大的凸臺寬度留下的沖裁接頭大空隙,不利于后續焊接過程中形成良好的接頭質量。本研究中綜合考慮沖裁接頭緊實度與后續焊接質量,認為落料模凸臺寬度為0.4 mm較為合適。

在基準凸臺高度為0.3 mm基礎上,按表2分別變換凸臺高度為0.2 mm和0.4 mm進行仿真計算,結果如圖10所示。凸臺高度的增大相當于增大了近鉚釘一側鋁材的形變,致使最大沖裁力和徑向平均壓應力顯著增大。然而,在增大平均壓應力的同時,凸臺高度并非越高越好,主要原因是凸臺高度增大將導致鋁材與鉚釘腿部的實際接觸面積減小,因此鋁材對鉚釘腿部的整體徑向壓力曲線一定呈先增大后減小的趨勢,其必然存在一個最大值點。計算得到三類凸臺的整體徑向擠壓力如表3所示,發現高凸臺模型中的徑向擠壓力相對基準型的徑向擠壓力變化不大。所以,實際應用中需要找到平均壓應力與接觸面積間的平衡點以獲取較大的整體徑向擠壓力。

圖10 落料模凸臺高度對最大沖裁力和平均壓應力的影響Fig.10 Effect of boss height on the maximum punching force and average compressive stress

平均壓應力(MPa)縱向接觸高度(mm)徑向接觸面積(mm2)徑向擠壓力(kN)低凸臺650.81.215.19.8基準810.01.113.811.2高凸臺898.71.012.611.3

2.4 鉚釘與落料模間隙

鉚釘腿部與落料模間隙是決定材料剪切斷裂過程的重要參數。基準型間隙為0.05 mm,結合表2改變間隙為0.02 mm和0.08 mm得到仿真結果如圖11所示。由于間隙尺寸相對于整個鉚釘和凸臺尺寸來說小一個數量級,因此它對壓緊過程中最大沖裁力的影響較小,可以忽略。此外,雖然落料模與鉚釘之間更小的間隙可以略微提升鋁材對鉚釘的徑向平均壓應力,然而,間隙大小的選擇事實上存在一定約束條件,如需考慮模具實際制造精度、模具與鉚釘的尺寸公差配合以及過小間隙可能導致沖裁后落料下落困難等問題。

圖11 鉚釘與落料模間隙對最大沖裁力和平均壓應力的影響Fig.11 Effect of gap between rivet and die on the maximum punching force and average compressive stress

3 結論

本研究針對電阻單元焊沖裁過程,利用有限元仿真分析手段,研究了鉚釘頭部形貌、鉚釘腿部形貌、落料模凸臺寬度、凸臺高度以及鉚釘與落料模間隙五個特征尺寸對沖裁過程及沖裁接頭質量的影響規律,為鉚釘及模具形貌優化提供了借鑒。主要結論如下:

(1)鉚釘腿部末端傾斜角增大可以延長沖裁斷裂過程的位移,但對沖裁接頭質量無明顯影響。

(2)適當增大鉚釘頭部下傾角度可有效增大鋁材對鉚釘的徑向壓緊程度。

(3)增大落料模凸臺高度的同時也減小了鋁材與鉚釘的接觸面積,這種情況下鋁材對鉚釘的整體徑向擠壓力呈先增大后減小的趨勢。

(4)增大落料模凸臺寬度可增大鋁材對鉚釘的徑向壓應力,但其寬度延伸越長對鋁材與鉚釘接觸處的壓應力提升效果越小。

(5)減小落料模與鉚釘腿部間隙可以小幅增大鋁材對鉚釘的徑向擠壓作用,但是過小的間隙設計會增大鉚釘和模具制造難度,并易引發沖裁時落料困難等問題。

參考文獻:

[1] 李永兵, 馬運五, 樓銘,等. 輕量化多材料汽車車身連接技術進展[J]. 機械工程學報,2016,52(24):1-23.

LI Yongbing, MA Yunwu, LOU Ming, et al. Advances in Welding and Joining Processes of Multi-material Lightweight Car Body[J]. Journal of Mechanical Engineering,2016,52(24):1-23

[2] CHEN N, WANG H P, CARLSON B E, et al. Fracture Mechanisms of Al/Steel Resistance Spot Welds in Lap Shear Test[J]. Journal of Materials Processing Technology,2017,243:357-354.

[3] 龍江啟, 蘭鳳崇, 陳吉清. 車身輕量化與鋼鋁一體化結構新技術的研究進展[J]. 機械工程學報,2008,44(6):27-35.

LONG Jiangqi, LAN Fengchong, CHEN Jiqing. New Technology of Lightweight and Steel-aluminum Hybrid Structure Car Body[J]. Journal of Mechanical Engineering,2008,44(6):27-35.

[4] 崇玉良, 孔諒, 宋政,等. 高強鋼與鋁合金電阻點焊性能[J]. 焊接學報,2013,34(9):71-74.

CHONG Yuliang, Kong Liang, SONG Zheng, et al. Properties of Resistance Spot Weld between High Strength Steel and Aluminum alloy[J]. Transactions of the China Welding Institution,2013,34(9):71-74.

[5] 金鑫, 李永兵, 樓銘,等. 基于正交試驗的鋁合金--高強鋼異種金屬自沖鉚接工藝優化[J]. 汽車工程學報,2011,1(3):185-191.

JIN Xin, LI Yongbing, LOU Ming, et al. Process Optimization of Self-piercing Riveting Aluminum to High Strength Steel Using DOE Method[J]. Chinese Journal of Automotive Engineering,2011,1(4):185-191.

[6] MESCHUT G, HAHN O, JANZEN V, et al. Innovative Joining Technologies for Multi-material Structures[J]. Welding in the World Le Soudage Dans Le Monde,2014,58(1):1-11.

[7] MESCHUT G, JANZEN V, OLFERMANN T. Innovative and Highly Productive Joining Technologies for Multi-material Lightweight Car Body Structures[J]. Journal of materials Engineering and Performance,2014,23(5):1515-1523.

[8] 凌展翔, 羅震, 馮悅嶠,等. 硼鋼與鋁合金的新型電阻單元焊技術[J]. 焊接學報,2016,37(7):109-113.

LING Zhanxiang, LUO Zhen, FENG Yueqiao, et al. Novel Resistance Element Welding of Al Alloy to Boron Steel[J]. Transactions of the China Welding Institution,2016,37(7):109-113.

[9] LING Z, LI Y, LUO Z, et al. Resistance Element Welding of 6061 Aluminum Alloy to Uncoated 22MnMoB Boron Steel[J]. Materials & Manufacturing Processes,2016,31(16):2174-2180.

[10] GOIJAERTS A M, GOVAERT L E, BAAIJENS F P T. Evaluation of Ductile Fracture Models for Different Metals in Blanking[J]. Journal of Materials Processing Tech.,2001,110(3):312-323.

[11] HAMBLI R. Comparison between Lemaitre and Gurson Damage Models in Crack Growth Simulation during Blanking Process[J]. International Journal of Mechanical Sciences,2001,43(12):2769-2790.

[12] CHEN Z H, TANG C Y, LEE T C. An Investigation of Tearing Failure in Fine-blanking Process Using Coupled Thermo-mechanical Method[J]. International Journal of Machine Tools & Manufacture,2004,44(2/3):155-165.

[13] WIERZBICKI T, BAO Y, LEE Y W, et al. Calibration and Evaluation of Seven Fracture Models[J]. International Journal of Mechanical Sciences,2005,47(4/5):719-743.

[14] TENG X, WIERZBICKI T. Evaluation of Six Fracture Models in High Velocity Perforation[J]. Engineering Fracture Mechanics,2006,73(12):1653-1678.

[15] TAYLOR M D, CHOI K S, SUN X, et al. Correlations between Nanoindentation Hardness and Macroscopic Mechanical Properties in DP980 Steels[J]. Materials Science & Engineering A,2014,597(5):431-439.

[16] ZHU H, ZHU Q, KOSASIH B, et al. Investigation on Mechanical Properties of High Speed Steel Roll Material by Nanoindentation[J]. Materials Research Innovations,2013,17(S2):35-39.

[17] 李碩本. 沖壓工藝學[M]. 北京: 機械工業出版社, 1982.

LI Shuoben. Stamping Technology[M]. Beijing: China Machine Press, 1982.