如何控制氧壓機檢修質量及試車安全性

王興偉,朱世林,殷洪洋,郭歡

(沈陽鼓風機股份有限公司,遼寧 沈陽 110869)

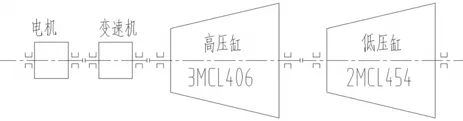

從氣動方向結構圖(圖1)上看,氧壓機有4個氣體冷卻器,分別置于在1至5段葉輪之間,還有另一個末端冷卻器置于高壓缸機組出口氣體的末端,起到氣體冷卻作用并布置在一層基礎上。

圖1 氧壓機裝置總圖

為減少機組轉子的軸向力,對1至5段的10個葉輪設計時進行了代數(shù)和的最小值的設計。同時將每個轉子剩余的一部分軸向力分別作用在兩個推力盤上,以滿足機組在氣體壓力作用下轉子的穩(wěn)定性。

壓縮機與原動機由膜盤聯(lián)軸器聯(lián)接,壓縮機、電機(汽輪機)安裝在同一鋼筋混凝土結構基礎上;壓縮機葉輪(蝸殼)的軸端密封采用黃銅材質的密封元件進行密封,機組由電機(汽輪機)作為原動機拖動。整個機組采用潤滑聯(lián)合油站供油,其布置在一層基礎上。

背景:該機組在用戶現(xiàn)場安裝了兩臺,前后隔兩年分別在用戶現(xiàn)場安裝完成,先后運轉了4至6年。近期對這兩臺機組在進行檢修時發(fā)現(xiàn)機殼和隔板存在隔板鍍銅層起層氣泡、機殼內和隔板產生鍍銅生綠銹現(xiàn)象(水汽進入)。這里發(fā)現(xiàn)的一臺隔板存在隔板鍍銅層起層氣泡的機組停車1年有余,機組在停運期間機殼內也沒做充氮氣保護;另一臺機殼內和隔板產生鍍銅生綠銹現(xiàn)象是正在運轉的機組;懷疑為氣體冷卻器的冷卻水滲透到氣體管道內所致。

但是這兩臺機組在停車前機組轉子機械運轉的各項考核參數(shù)指標按API考核要求標準均是在合格范圍內的。

因該類型機組為氧氣壓縮機及所應用領域的特殊性,同時結合氧氣的特性,在對該類型機組檢修時比其它同類型不同氣體的機組檢修要格外的小心。

1 各部件拆檢過程質量控制

1.1 拆檢各軸承區(qū)部分

在拆檢機組各軸承區(qū)時,要對軸承體和軸承壓蓋過盈值、軸承內孔和軸頸之間間隙值、推力間隙值進行復效;尤其要對軸承、推力軸承瓦塊的檢查,表面的磨損、油楔的大小是否符合設計要求。

1.2 拆聯(lián)軸器部分

機組在拆卸時,不要忘記對驅動轉子元件的檢查——聯(lián)軸器。該部件在經過長期運轉的過程中,難免存在著聯(lián)軸器組件中的部分部件的損壞。例如:半聯(lián)器護套、膜片組、中間段、連接銷釘?shù)燃ㄈ绱笮′N釘和螺帽把合不緊,預緊力不夠,螺紋自鎖失效;膜片組上的鉚釘套松動、鉚釘套孔周圍有眼圈變形、相鄰單膜片開裂縫太大;半聯(lián)器護套和中間段把合銷釘孔處和其他部位有變形等),所以要對它們進行目視化的檢查,發(fā)現(xiàn)有異常和損壞的零部件進行更換。

1.3 拆各機殼及機殼內隔板

查隔板中分面配合間隙是否符合裝配要求(防止中分面級間和段間竄氣)。拆卸各隔板,清理機殼、隔板上的塵垢;檢查機殼、隔板表面的鍍銅層皮是否有脫落、起泡、銹蝕、水汽帶來的銅綠胎等。

1.4 檢查轉子運轉磨損情況

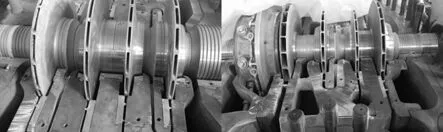

在拆檢時對轉子軸、葉輪表面和流道表面及葉片焊口處要進行檢查,以防止其表面有銹蝕、葉片焊口開裂紋現(xiàn)象(葉片裂紋將使轉子振動過大)。見圖2(葉輪流道內和軸端密封處銹蝕)。

1.5 檢查機殼內密封磨損情況

在吊轉子之前,要對轉子與各密封間隙進行檢查,是否符合設計要求。

轉子與密封相碰(造成密封間隙超差),致使段間壓力發(fā)生變化,造成級間和段間竄氣。而葉輪與隔板發(fā)生摩擦或碰創(chuàng),發(fā)生火花,將使機殼燃燒。

圖2 葉輪流道內銹蝕和軸端密封處

機殼兩端軸端密封間隙過大,致使密封氣無法將潤滑油封住,導致潤滑油進入機殼內,使?jié)櫥团c機殼內的氧氣接觸混合發(fā)生爆燃,導致機殼燃燒。

2 如何控制有質量問題零件的恢復

對于氧壓機檢修時,處理好有質量問題的各零部件是關鍵步驟,將直接影響機組回裝試車安全和指標參數(shù)的穩(wěn)定。所以,要對各零部件在修復時要掌握相應的加工工藝過程及手工修復方法來達到合格要求。

2.1 軸承裝配及更換瓦塊

對于各軸承、推力軸承瓦塊的裝配,要保證其表面粗糙度的質量(包括油楔、表面刮研油囊),粗糙度要在Ra0.8以上。假設不符合要求采取手工及刮刀進行修復,并測量相應工件的尺寸一致。

①同時對瓦塊可進行著色檢查(檢查鎢金層和瓦塊體接觸表面是否有縫隙,如達不到要求要重新更換或修復),直至以達到要求。

②檢查軸承體地過盈值是否符合要求,如過盈值不符合要求要進行修復。

③如軸承間隙、推力間隙在裝配檢查時不夠,要學會調整方法(有帶調整墊的、不帶調整墊)。

2.2 聯(lián)軸器的更換

在更換聯(lián)軸器組件中的部分零部件的損壞時,例如半聯(lián)器護套、膜片組、中間段、連接銷釘?shù)燃捎媚恳暬臋z查外,還要對異常和損壞的零部件進行質量的稱重檢查或單件做動平衡,以保證聯(lián)軸器組合件組裝到一起的時候,其在高轉速下的動平衡質量精度,最好是要對其作整體動平衡。

2.3 清理機殼、隔板、密封及脫脂處理

對于機組要進行拆檢清理前,要了解機組是已運轉幾年了,是否有過異常情況發(fā)生。在每次檢修過程中隔板是否都進行過拆檢吊出并進行過檢查,如果沒有進行過拆檢那要做好異常拆檢的準備工作。

首先,在對機殼拆檢時要做到外觀的檢查,其次對機殼中分面螺栓拆卸(注意拆卸時誤將螺栓和螺帽碰壞了,以免回裝時螺栓和螺帽裝不上)。

機殼吊起時要將吊繩調平,吊鉤處繩索要挽個扣,以免吊起滑落。起吊時一定要裝導桿,避免機殼內隔板、各密封與轉子碰撞。

上機殼吊起后,要將上機殼移至機殼旁側面空位置的地方,將此部件吊至適當高度,仰視初步檢查上機殼、各隔板、各密封是否有損壞的部位和零件。之后找一個現(xiàn)場空地方放置一個膠合板,將上機殼翻個置于上面。上面鋪蓋上白布,以防止異物(油、硬物)掉入或相碰。

下機殼拆檢首先要將轉子吊起,然后才能初步檢查下機殼、各隔板、各密封是否有損壞的部位和零件。

接下來要對上下機殼內的隔板、密封進行仔細檢查。

①檢查密封表面牙尖是否有磨損現(xiàn)象。

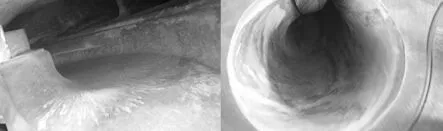

②對上下機殼內的隔板在拆卸時要注意避免磕碰,對很難拆卸的隔板要采取相應的工藝方法進行。對所有拆卸下來的隔板進行目視化、手電燈光檢查,查看是否有鍍銅層起泡、掉皮、生銅銹蝕現(xiàn)象。如圖3(隔板鍍層起泡)、圖4(掉氧化皮)、圖5(鍍銅生銹)。尤其是氣體導流道處,必須要認真檢查,不可放過。如有異常,要及時處理(采用相應工具對有問題的部位進行修磨,然后鍍銅)。這些質量問題處理后要對機殼內表面進行脫脂處理工藝。

圖3 隔板鍍層起泡

圖4 掉氧化皮

圖5 鍍銅生銹

③上下機殼內進行目視化、手電燈光檢查,是否有鍍銅層起泡、掉皮、生銅銹蝕現(xiàn)象。尤其是風口流道處,必須要認真檢查,不可放過。如有異常,要及時處理(采用相應工具對有問題的部位進行修磨,然后鍍銅)。這些質量問題處理后要對機殼內表面進行脫脂處理工藝。如圖6(機殼風口流道內鍍銅生銹)。

圖6 機殼風口流道內鍍銅生銹

2.4 檢查轉子動平衡精度及脫脂處理

轉子對整個機組檢修來說是一個重要部件,它的高速旋轉穩(wěn)定性好與壞決定每次機組的檢修質量。所以對轉子動平衡精度的控制是保證機組檢修成功的關鍵,當轉子動平衡精度達到要求后,還要對轉子進行脫脂處理以確保機組安全。

2.5 更換各密封、油封及脫脂處理

對于有問題的密封、油封一定要進行更換,不可放過,以免影響檢修質量(氣體級間竄氣、壓力不穩(wěn)、轉子振動、油氣進入機殼內產生燃燒、污染等)。同時要對所有的密封進行脫脂處理才能回裝,以確保機組安全。

上述這些工作在施工時一定要采用不含油的脫脂(布手套、白布、吊繩等)輔料,以確保施工檢修安全質量。

3 機組開車的條件

3.1 機組是否具備開車條件

首先,要對整個裝置相關參數(shù)的確認。如原動機(汽機、電機或調頻電機)、變速機、主機。其次,對氣體冷卻器及油站、進油總溫度和壓力,進油支管的溫度和壓力,油泵運轉是否正常,油泵過濾器差壓是否在要求范圍內小于1.5kg,高位油箱是否注油及在正常范圍內進行確認。第三,對各密封氣壓力的確認(如氮氣、混合氣、氮氣、油封隔離氣等)。

3.2 開車時要對機組各階段轉速確認

在開車前查閱機組各轉子的工作轉速及一階、二階轉速的確認。要知道各轉子的轉速及不平衡響應曲線的曲率走向。同時還要繪出升速曲線圖和報警延時點,這樣才能保證轉子達到機組平穩(wěn)運轉的要求。

如該機型的一階臨界轉速參數(shù)設計給錯,導致在轉子升速時引起振動值達到高于報警值而跳車。所以,在對各臨界轉速升速時要特別謹慎和注意。假設其振動值過高甚至達到高于報警值要求,這樣對各主機轉子是很不好的。振動值長時間過高對轉子軸易產生軸彎曲,影響轉子的平穩(wěn)運轉的要求。

4 結語

通過對上述兩臺氧壓機組的檢修,檢查出了轉子、隔板、機殼、密封等零件存在的質量問題,避免了后續(xù)機組開車及平穩(wěn)地運轉過程中質量事故的發(fā)生。同時也找出了原機組在開車過程中引起機組振動值過大的原因,確保了機組平穩(wěn)順利開車。經過72小時的運轉,其振動值在25.4μm以下,符合API標準要求,從而得到結論,對于這次檢修是成功的,分析原因路徑是正確的,得到用戶的認可。

參考文獻:

[1]機械設計手冊 機械工出版社 第1卷 常用設計資料 第3篇 零部件設計常用基礎標準 第2章 公差與配合 主編:鄂中凱 第5卷 機電一體化與控制技術 第30篇 機械監(jiān)控與故障診斷技術 柳洪義、劉杰主編.

[2]景思睿,張明遠.流體力學[M].西安交通大學出版社.