蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米的流化干燥特性研究

◎ 李學(xué)瓊

(重慶市農(nóng)產(chǎn)品質(zhì)量安全中心,重慶 400020)

在蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米的生產(chǎn)過(guò)程中,干燥是重要工序之一。干燥不僅影響生產(chǎn)效率,而且對(duì)蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米的外觀及食用品質(zhì)有極其重要的影響,尤其是干燥條件。過(guò)強(qiáng)的干燥條件易使蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米表面龜裂,爆率高,外觀品質(zhì)和食用品質(zhì)變差;過(guò)弱的干燥條件會(huì)延長(zhǎng)干燥時(shí)間,生產(chǎn)效率低。

對(duì)擠壓造粒人造米的干燥特性,僅熊善柏、趙思明[1]等做過(guò)相關(guān)研究,而流化床干燥未見(jiàn)報(bào)道。流化床干燥特別適合于顆粒狀物料的干燥,為尋求蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米的干燥特性及適宜的干燥條件,用流化床干燥裝置,對(duì)多種不同干燥條件進(jìn)行測(cè)試,得到蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米的干燥特性和適宜的干燥工藝參數(shù),為蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米的工業(yè)化生產(chǎn)提供理論數(shù)據(jù)[2-4]。

1 材料與方法

1.1 供試材料

蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米濕樣品(實(shí)驗(yàn)室自制)。

1.2 主要儀器設(shè)備

BF-I 型拌粉機(jī)(濟(jì)南賽信膨化機(jī)械有限公司);SX2000-75 型蒸煮擠壓機(jī)(濟(jì)南賽信膨化機(jī)械有限公司);JA2004 型電子天平(上海精科天平儀器廠);DHG-9140A 電熱恒溫鼓風(fēng)干燥箱(上海一恒科學(xué)儀器有限公司);LG100B 型流化床干燥裝置(浙江浙江中控科教儀器有限公司)。

1.3 試驗(yàn)方法

1.3.1 蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米濕樣品制備工藝流程

原料粉碎→(加水及營(yíng)養(yǎng)素等)混料→喂料→蒸煮擠壓→成型→蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米濕樣品。

1.3.2 干燥試驗(yàn)設(shè)計(jì)

流化床干燥試驗(yàn)的影響因素有熱空氣溫度、熱空氣流速(或風(fēng)量)和物料裝載量(或裝載厚度),試驗(yàn)安排如下,設(shè)定干燥裝置的熱風(fēng)風(fēng)溫、熱風(fēng)風(fēng)速后,待風(fēng)溫穩(wěn)定后,將樣品倒在在流化床上,進(jìn)行干燥。試驗(yàn)中,每隔6 min 迅速取6 g 樣品,用自封袋包裝,測(cè)其含水率。當(dāng)干燥至水分不再變化時(shí)(流化床上的壓差計(jì)不再變化)停止干燥。

1.4 分析測(cè)定方法

1.4.1 水分測(cè)定

按照GB/T 21305-2007 中的水分測(cè)定方法進(jìn)行測(cè)定,最終測(cè)得蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米濕樣品的初始含水率為27%(濕基),干基含水率37%。

1.4.2 數(shù)據(jù)的處理方法

干燥特性曲線的繪制及擬合采用Matlab7.0 軟件。

2 干燥特性曲線及其擬合

為考察蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米的干燥特性,還需要得到其干燥速率曲線。將干基含水率數(shù)據(jù)與干燥時(shí)間進(jìn)行回歸分析,得出干基含水率與時(shí)間的回歸數(shù)學(xué)模型。由于蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米干燥時(shí)間和含水率之間是非線性關(guān)系,選擇多項(xiàng)式回歸模型如下式(1)。

式(1)中y—含水率(干基),%;x—干燥時(shí)間,min;b0,b1,… ,bi—階多項(xiàng)式系數(shù);ε—服從正態(tài)分布N(0、δ2)的隨機(jī)變量。

為提高回歸曲線的精度,采用Matlab7.0 軟件對(duì)回歸曲線進(jìn)行擬合。經(jīng)過(guò)polyfit(x,y,n)命令的擬合,找出較優(yōu)的n 階,得出相應(yīng)的多項(xiàng)式回歸方程;再應(yīng)用polyval(a,x)命令,得出多項(xiàng)式的擬合值。得到不同條件下 的擬合方程(其中x 表示干燥時(shí)間,y 表示干基含水率)。

2.1 不同溫度下的擬合方程

不同溫度下的擬合方程見(jiàn)表1。

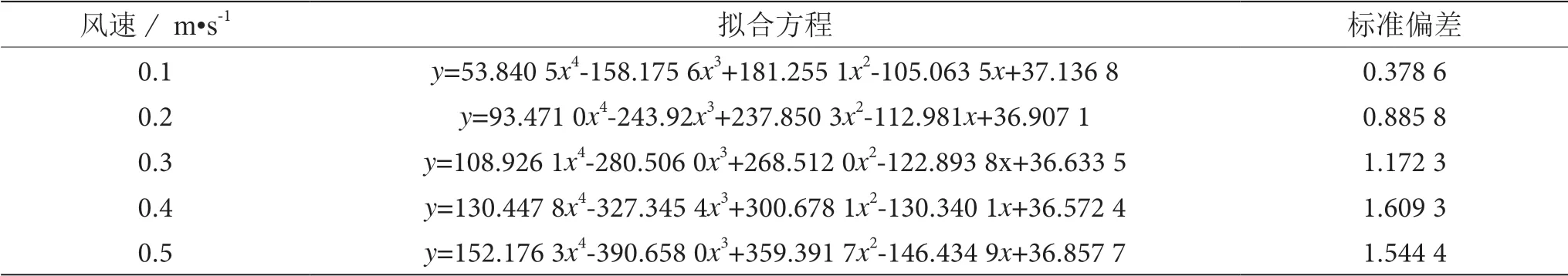

2.2 不同風(fēng)速下的擬合方程

50 ℃下不同風(fēng)速的擬合方程如表2 所示。

表2 不同風(fēng)速下的擬合方程表

溫度對(duì)蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米的干燥速率的影響較大。在干燥初期,熱空氣溫度越高,下降幅度越大,曲線越陡峭。經(jīng)過(guò)約20 min 的降速干燥后,干燥速率下降較慢;然后經(jīng)過(guò)約30 min 的等速干燥,最后再降速干燥。這與一般物料干燥時(shí)的升速、等速、降速干燥特性不同,觀察不到升速干燥階段。這可能是由于蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米的組織結(jié)構(gòu)與一般農(nóng)產(chǎn)品物料不同。因?yàn)檎糁髷D壓營(yíng)養(yǎng)強(qiáng)化米是一種重組產(chǎn)品,其結(jié)構(gòu)的密實(shí)性不如一般的農(nóng)產(chǎn)品原料,相對(duì)疏松多孔性決定了水分的遷移形式與普通農(nóng)產(chǎn)品物料不同,水分更易向表面移動(dòng),水分蒸發(fā)快,干燥時(shí)間短,在試驗(yàn)所取的溫度段內(nèi)(在第一個(gè)5 min 內(nèi))升速即完成,因而表現(xiàn)出降速—等速—降速的干燥特點(diǎn)。

風(fēng)速對(duì)干燥速率的影響與溫度的趨勢(shì)相似,隨風(fēng)速的增加,初期干燥速率下降較快,后期干燥速率下降減慢。在第9 min 左右時(shí),不同風(fēng)速的干燥速率基本一致。在第35 min 左右達(dá)到等速干燥階段,40 min后以降速干燥到終點(diǎn)。

裝載厚度對(duì)干燥速率的影響與風(fēng)速及其相似,裝載厚度越小,初期干燥速率下降幅度越大,后期干燥速率下降較慢。在10 min 左右,不同厚度下的樣品干燥速率一致。在第40 min 左右達(dá)到等速干燥階段,經(jīng)過(guò)約10 min 左右的等速干燥后,再降速干燥到終點(diǎn)。

3 結(jié)論

蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米流化床干燥適宜的工藝參數(shù)為:熱風(fēng)溫度45 ~60 ℃,風(fēng)速0.2 ~0.4 m·s-1,裝載量0.5 ~1.5 kg·dm-2。

熱風(fēng)溫度對(duì)蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米干燥速率有較大影響,干燥速率隨著溫度的升高明顯加快;熱風(fēng)風(fēng)速及裝載量對(duì)蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米的干燥速率有一定影響,在風(fēng)速0.1 ~0.5 m·s-1和裝載量0.5 ~2.0 kg·dm-2內(nèi),風(fēng)速和裝載量對(duì)其的影響不顯著。

蒸煮擠壓營(yíng)養(yǎng)強(qiáng)化米的干燥特點(diǎn)是升速階段極短,先是短時(shí)間的降速干燥,然后是較長(zhǎng)時(shí)間的恒速干燥,最后表現(xiàn)出降速干燥。