耦合服役環(huán)境下高耐久性薄膜傳感器裂紋監(jiān)測

崔榮洪,劉凱, ,侯波,譚翔飛,何宇廷

1. 空軍工程大學 航空航天工程學院,西安 710038 2. 陸軍航空兵研究所,北京 101121

在飛機使用過程中,由于各種載荷和環(huán)境條件的作用,金屬結構的結構強度和剛度會逐漸降低,出現疲勞、腐蝕、磨損等多種形式的損傷,從而導致結構失效,其中疲勞裂紋損傷是金屬結構在服役過程中最直接和終極的損傷模式[1]。對機體主要承載結構和重要部件進行裂紋監(jiān)測是防止、減少安全隱患和災難性事故發(fā)生的一種重要手段[2]。

目前,國內外的飛機結構裂紋監(jiān)測中所應用的傳感器主要包括光纖傳感器[3-6]、渦流傳感器[7]、聲發(fā)射傳感器[8]、壓電薄膜傳感器[9]、相對真空傳感器[10]等。然而,在實際應用當中,大多數已有的裂紋監(jiān)測技術多存在精確性低、耐久性差、虛警率高等問題。同時,飛機金屬結構往往工作在電磁干擾、振動、腐蝕、高低溫等復雜環(huán)境中,且金屬結構自身服役年限長,這些傳感器的穩(wěn)定性和耐久性往往難以滿足要求。因此,提升傳感器在惡劣服役環(huán)境下的穩(wěn)定性和耐久性,是裂紋監(jiān)測技術工程化應用的重點難點。

電位監(jiān)測法[11]因具有原理簡單、準確性高、適用于復雜環(huán)境等特點近幾年來被廣泛使用。何宇廷等[12]設計了一種基于電位法的裂紋監(jiān)測傳感器,并通過對傳感器有限元模型的輸出特性分析,驗證了該方案的可行性。Behnam等[13]通過在鋁合金表面涂覆納米環(huán)氧樹脂薄膜傳感器實現了對金屬裂紋的監(jiān)測,分析了在不同載荷下傳感器的靈敏性。侯波等[14]提出了一種基于Ti/TiN薄膜的結構裂紋監(jiān)測方案,并驗證了傳感器與基體的損傷一致性,并進行了裂紋監(jiān)測試驗。以上研究表明,將電位法與現代表面工程技術結合起來,在制備穩(wěn)定性好、耐久性強的裂紋監(jiān)測傳感器中具有巨大的潛力。現階段提高裂紋監(jiān)測傳感器的耐久性和穩(wěn)定性的主要手段大體可以分為改進工藝和進行封裝保護兩種。譚翔飛等[15]考察了銅薄膜傳感器的耐蝕性能,探索出了耐蝕性能最佳的沉積工藝參數,并檢驗了腐蝕環(huán)境影響后裂紋監(jiān)測結果的可靠性。劉健光等[16]針對ICMS傳感器涂層提出了噴涂IMR21納米復合面漆對傳感器進行保護的方法,并提出了加速耐久性試驗方法對模擬試驗件進行考核。因此,通過工藝優(yōu)化和采用封裝、保護措施可以有效增強傳感器的耐損傷性能,這需要大量有針對性的試驗工作。

本文以物理氣相沉積(Physical Vapour Deposition,PVD)薄膜傳感器[17]為研究對象,首先采用不同的沉積材料和封裝工藝制備了PVD薄膜傳感器,綜合對比了這些傳感器的耐損傷性能和監(jiān)測性能之后,選擇出了性能最佳的沉積材料和封裝工藝。隨后,根據飛機金屬結構的服役狀況,編制了對應的環(huán)境譜以及可用于實驗室試驗的加速試驗譜。最后,使用所編制的加速試驗譜對采用最佳沉積材料和工藝參數制備的薄膜傳感器開展了模擬服役環(huán)境下PVD薄膜傳感器監(jiān)測結構疲勞裂紋的應用驗證。

1 高耐久性薄膜傳感器

飛機結構的耐久性一般指在規(guī)定的期限內,飛機結構抵抗疲勞開裂、腐蝕、熱老化、剝離、脫層、磨損和外來物損傷作用的能力[18]。PVD薄膜傳感器與基體結構具有良好的損傷一致性,雖然它能夠檢測疲勞裂紋等結構損傷,但傳感器本身不會因為疲勞載荷的作用而先于基體結構破壞。因此,PVD薄膜傳感器的耐久性主要指它在服役環(huán)境下的抗腐蝕/老化能力,即在規(guī)定的使用年限和日歷壽命期內,PVD薄膜傳感器不會因為環(huán)境腐蝕/老化而失效。

1.1 導電傳感層沉積材料選擇

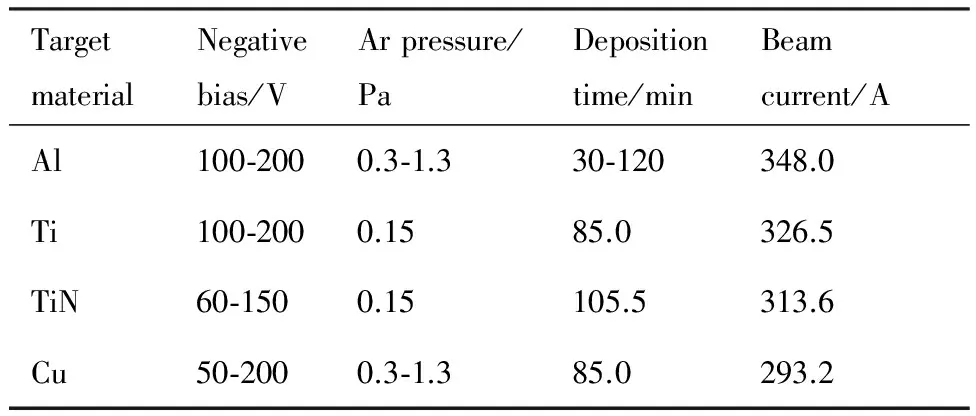

PVD薄膜傳感器由絕緣隔離層、導電傳感層和封裝保護層3層結構組成[17]。導電傳感層是PVD薄膜傳感器的核心部件。當基體發(fā)生疲勞損傷時,具有隨附損傷特性的導電傳感層也會出現相應的裂紋,并隨基體結構裂紋不斷擴展,引起損傷區(qū)域的電位場發(fā)生變化,從而可以通過分析導電傳感層電阻(電位)監(jiān)測數據的變化獲得裂紋的相關信息。為了在保證傳感器監(jiān)測功能正常的同時具有較高的的耐久性,本文分別選擇Al、TiN、Cu 3種材料作為導電傳感層沉積材料制備了PVD薄膜傳感器,并從以下幾個方面對PVD薄膜傳感器的性能進行了比較:①PVD薄膜材料與基體材料的相容性;②成膜后PVD薄膜電阻的穩(wěn)定性;③成膜后PVD薄膜的承載能力。具體沉積工藝參數如表1所示。

制備完成的不同沉積材料的PVD薄膜傳感器如圖1所示,由圖1(a)可見:Al薄膜傳感器的顏色較暗,這可能是Al薄膜在空氣中發(fā)生氧化造成的;Ti/TiN薄膜呈TiN膜層的金黃色;銅薄膜呈紅褐色。從每種相同沉積材料制備的薄膜傳感器中選用在不同沉積時間下制備的薄膜傳感器各3件,測量得出導電傳感層厚度分別為2、4和6 μm。為了進一步考察薄膜傳感器的電阻穩(wěn)定性,將這3組PVD薄膜傳感器試樣分別置于干燥瓶中,每隔24 h進行一次傳感器電阻值測量,得到傳感器電阻值R隨存儲時間T的變化情況如圖2所示,其中藍色、綠色、紅色的電阻值曲線分別對應沉積材料為Al、Ti/TiN、Cu的薄膜傳感器,各組中編號由小到大的曲線分別對應相應沉積材料傳感層的厚度依次為2、4和6 μm。

Al薄膜電阻值隨時間變化較為劇烈,且未能趨向穩(wěn)定。分析認為,Al薄膜電阻變化的原因是膜層中Al原子活性很大;與空氣中的氧氣發(fā)生反應,導致Al薄膜導電性能降低。進一步試驗證明,即使對Al薄膜進行封閉處理,其電阻值隨時間變化仍較為劇烈。因此,不適宜采用Al作為PVD薄膜傳感器導電傳感層的沉積材料。

TiN薄膜具有優(yōu)良的導電性能、高溫化學穩(wěn)定性、耐腐蝕性能、耐磨損性能以及高硬度、高熔點,又具有抗熱沖擊、熱輻射和電磁脈沖等性能,已成為目前工業(yè)研究和應用最為廣泛的薄膜材料之一[18]。但是,TiN膜層和2A12-T4鋁合金基體之間膨脹系數的較大差異會造成薄膜與基體結合性能較差。而Ti與TiN膜層和鋁基體之間的膨脹系數相對較小,因而在TiN膜層和鋁基體之間施加Ti過渡層有利于減緩由膨脹系數差異引起的內應力增大,明顯提高膜層/基體結合力[19]。基于以上考慮,選擇Ti/TiN復合薄膜作為PVD薄膜傳感器導電傳感層的備選材料之一。由圖2可見,Ti/TiN薄膜傳感器電阻值隨時間變化緩慢,且趨向穩(wěn)定,因此從電阻穩(wěn)定性方面考慮,Ti/TiN復合膜層適合作為PVD薄膜傳感器導電傳感層材料。

表1 PVD工藝參數Table 1 PVD process parameters

Cu薄膜由于導電性強、熱膨脹系數小、導熱性好和抗電遷移能力強等優(yōu)良性能,近年來作為導電薄膜在微電子領域廣泛應用[20]。由圖2可知,隨著儲存時間的增加,Cu薄膜傳感器電阻值略有增大,這說明Cu薄膜的電阻穩(wěn)定性略低于Ti/TiN復合薄膜。但在隨后進行的雙向彎曲試驗[21]中厚度為4 μm的Cu薄膜和Ti/TiN復合薄膜的平均循環(huán)加載次數分別為823和261次,這表明Cu薄膜與基體的結合力和抗彎強度大大優(yōu)于Ti/TiN復合薄膜,Ti/TiN復合薄膜在大的彎曲載荷下極易失效。在對Cu薄膜進行封閉處理后,其電阻值趨于穩(wěn)定。由于PVD薄膜傳感器的3層結構設計中考慮了對導電傳感層的封裝保護,擬選定Cu作為高耐久性PVD薄膜傳感器導電傳感層的沉積材料。

1.2 封裝保護工藝研究

封裝保護層用以消除各種外界因素對電位監(jiān)測信息的干擾,避免傳感器受到腐蝕、磨損、撞擊、熱老化等損傷。同時,封裝保護層還應具備較強的結合力和載荷承載能力,且與基體具有較好的損傷一致性。氮化鋁(AlN)具有許多突出的物理化學性能,如大的擊穿場強(10 kV/m),高電阻率,良好的化學穩(wěn)定性,高熔點,低的熱膨脹系數等。這些性質使它成為微電子學和光學領域內光電器件的絕緣層和緩沖層的絕佳材料[20]。課題組考慮制備氮化鋁作為PVD薄膜傳感器的封裝保護層。

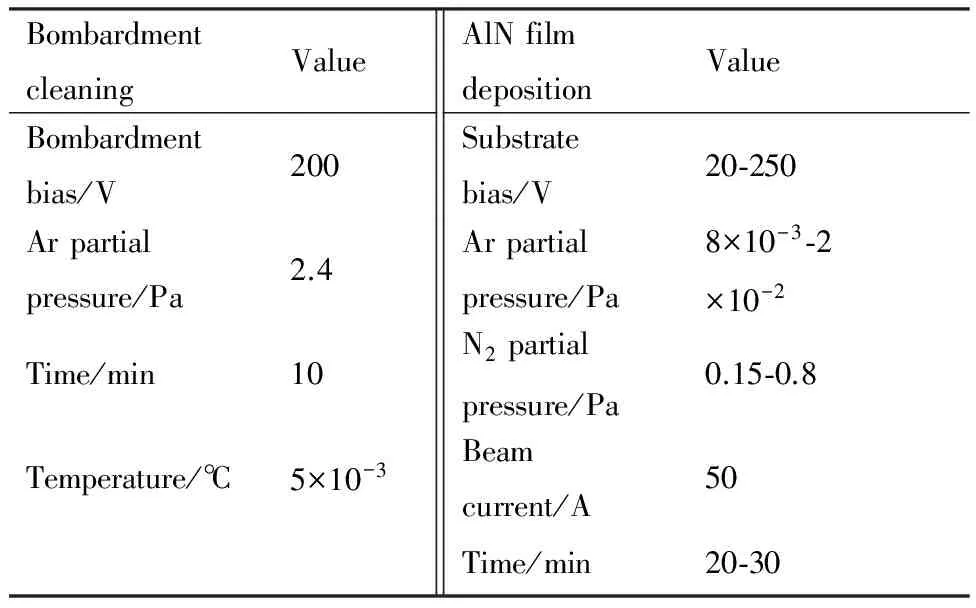

試驗采用不銹鋼片作為基體材料,試樣尺寸為100 mm×40 mm×1.2mm,擬制備AlN薄膜的面積為50 mm×40 mm。AlN薄膜沉積步驟如下:首先,將不銹鋼試樣依次經400#、600#、800#砂紙研磨后,用W2.5金剛石研磨膏拋光。其次,分別用蒸餾水和四氯化碳溶劑清洗5 min以除去試樣表面的油污,將試樣烘干后裝入到PVD薄膜傳感器制備系統的真空鍍膜室內,與靶間距約為230 mm。然后對試樣進行氬離子轟擊以進一步清洗試樣表面。最后,采用PVD薄膜傳感器制備系統在試樣表面進行AlN薄膜沉積,薄膜沉積具體工藝參數如表2所示。

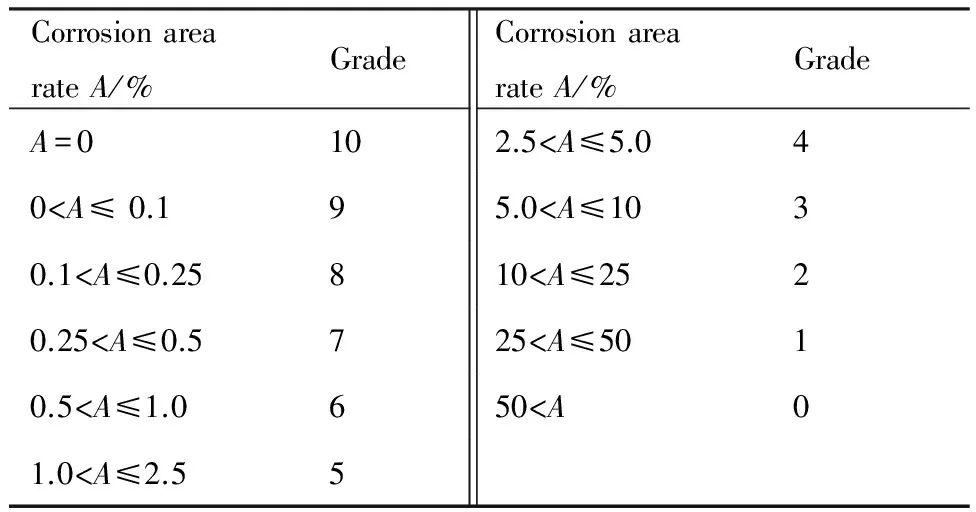

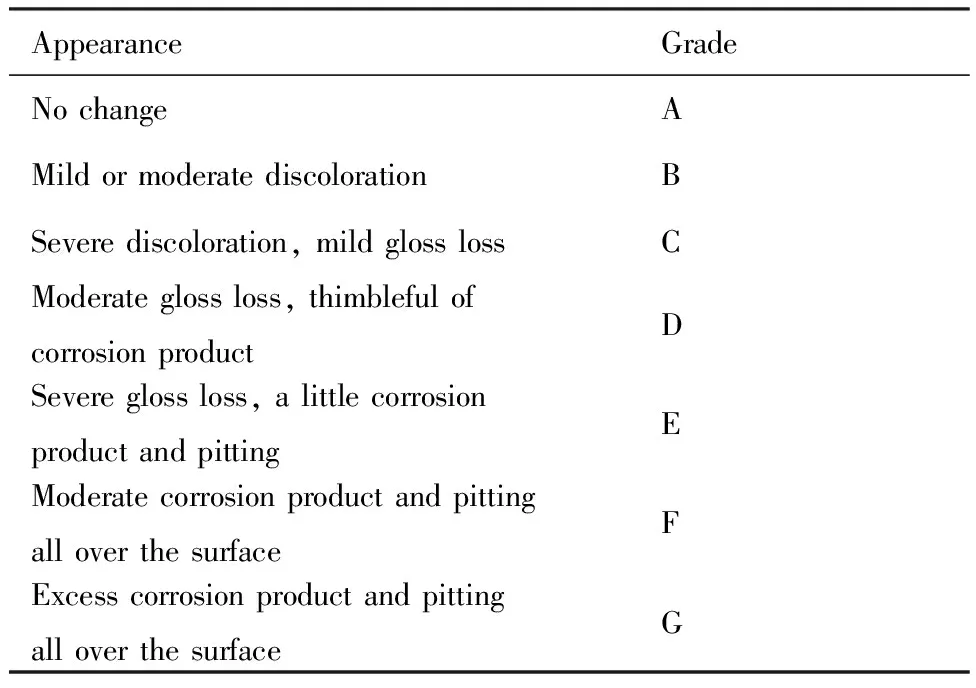

為了驗證AlN薄膜封裝PVD薄膜傳感器的可行性,首先對制備好的AlN試樣進行了結合力測試與損傷一致性測試,結果顯示AlN薄膜的結合力與損傷一致性均能滿足裂紋監(jiān)測需求,在此,重點對AlN薄膜的抗腐蝕性能進行考察。本研究采用中性鹽霧試驗考核AlN薄膜的耐腐蝕性能,試驗條件如表3所示;采用根據國標GB/T 6461—2002《金屬基體上金屬和其它無機覆蓋層經腐蝕試驗后的試樣和試件的評級》[22]所制定的腐蝕率評級標準和外觀評級標準執(zhí)行對制備的PVD薄膜鹽霧試驗結果的判定。腐蝕率評級標準如表4所示[22],外觀評級標準如表5所示[22]。

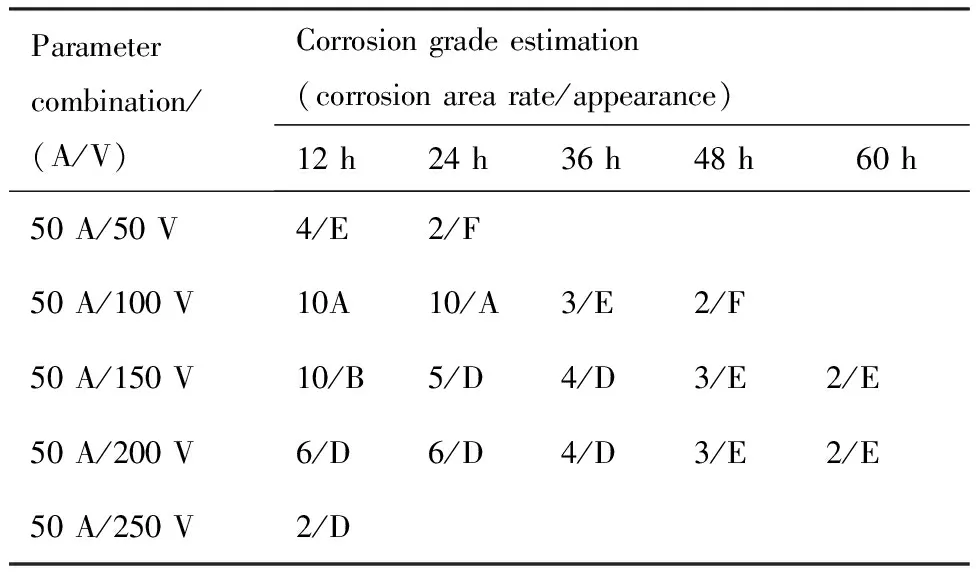

將制備好AlN薄膜的試樣放入鹽霧試驗箱進行鹽霧試驗,鹽霧試驗前后試樣形貌如圖3所示,圖中從左至右依次為基體偏壓50、100、150、200和250 V時制備的AlN薄膜試樣。試驗結果如表6所示,由鹽霧試驗結果可知:整個試驗過程中試樣表面未出現腐蝕產物,AlN薄膜耐腐蝕性能優(yōu)良,但是鹽霧試驗經歷一段時間后,AlN薄膜局部消失露出基體,其中基體偏壓為250 V時制備的AlN薄膜對基體保護效果最好。分析認為,AlN表面存在致密的氧化物薄膜,可以抵抗氯化物的侵襲,所以表現出良好的耐腐蝕性能,但是氮化鋁在水中會慢慢水解,氮化鋁不能單獨用于PVD薄膜傳感器封裝,需要對氮化鋁薄膜進行表面防水處理。經過對多種方案的對比試驗,課題組最終決定采用具有優(yōu)異耐水、防潮性能的705硅膠對AlN薄膜進行防水處理,同時采用兩種工藝對PVD薄膜傳感器進行封裝。

表2 AlN薄膜制備工藝參數Table 2 AlN film deposition process parameters

表3 鹽霧腐蝕試驗條件Table 3 Salt spray corrosion test condition

表4 腐蝕率評級標準[22]

表5 外觀評級標準[22]Table 5 Appearance grade evaluation criterion[22]

表6 AlN薄膜鹽霧腐蝕試驗結果Table 6 Result of salt spray corrosion test of AlN film

1.3 薄膜傳感器制備

通過上述研究,最終確定高耐久性PVD薄膜傳感器制備方案如下:

1)采用硫酸-硼酸陽極氧化工藝[23]在2A12-14鋁合金中心孔板試件上制備厚度約為15 μm的Al2O3絕緣隔離層。

2)以Cu為沉積材料采用脈沖偏壓多弧離子鍍技術[19]在絕緣隔離層上制備同心雙環(huán)狀導電傳感層陣列[24],具體工藝參數如表1所示。

3)采用如表2所示工藝參數(基體負偏壓為250 V)在制備好的導電傳感層上制備AlN封裝保護層,然后采用705硅膠進行防水處理,并采用YC-01導電銀膠將引線與薄膜傳感器連接。

通過上述工藝制備完成的高耐久性薄膜傳感器如圖4所示。

2 環(huán)境耦合加速試驗

飛機在服役期間,所經歷的環(huán)境包括空中飛行環(huán)境和地面停放環(huán)境。一般情況下,地面停放時間占很大比例,占服役時間的95%以上[25],且部分機場環(huán)境兼有海洋大氣環(huán)境和工業(yè)大氣環(huán)境的特點,因此地面停放環(huán)境是影響飛機金屬結構腐蝕損傷的主要原因。本文綜合考慮對金屬結構性能影響較大的環(huán)境因素,編制加速環(huán)境譜,模擬服役環(huán)境對薄膜傳感器監(jiān)測性能的影響。

2.1 加速環(huán)境譜

服役環(huán)境隨地域分布和季節(jié)氣候變化會有不同程度的差異,但對金屬結構產生腐蝕影響的環(huán)境因素[26]幾乎不變。主要包括:紫外線輻射、溫度、濕度、鹽霧和pH值等。根據以上服役環(huán)境因素,編制實驗室內可實現的加速環(huán)境譜,如圖5所示。

在加速環(huán)境譜中,紫外線輻射實驗用于模擬飛機金屬結構因太陽輻射所產生嚴酷的熱應力對結構和薄膜傳感器的破壞;熱沖擊實驗用于模擬飛機金屬在外場停放時的溫度沖擊效應,考察薄膜傳感器的熱性能、電導性,以及在材料收縮/膨脹率不同的情況下結構和薄膜的變形或破裂情況;低溫環(huán)境試驗用于模擬飛機飛行時的低溫效應,以及在交變溫度場情況下薄膜的耐久性;鹽霧腐蝕實驗用于模擬大氣環(huán)境對金屬結構和薄膜傳感器的腐蝕和破壞作用。

根據文獻[27]中的當量加速原理,計算出鋁合金在5%NaCl溶液和pH為4的H2SO4溶液中鹽霧腐蝕的加速系數為0.076 68。即試驗件在加速譜中作用1 h,等價于試驗件在相對濕度90%、環(huán)境溫度40 ℃的標準潮濕空氣下作用13.04 h。

2.2 環(huán)境加速試驗

將制備完成的試驗件依照如圖5所示的加速試驗流程循環(huán)進行20次,可知試驗件在鹽霧腐蝕環(huán)境下作用1 000 h,與試驗件按文獻[28]中編制的典型海洋大氣環(huán)境譜下(在鹽霧腐蝕環(huán)境中加速180 h相當于完全暴露在外場停放一年)作用5.5年(通常來說飛機大修的平均周期為4年左右)等價。環(huán)境加速試驗后試件及薄膜傳感器形貌如圖6所示。

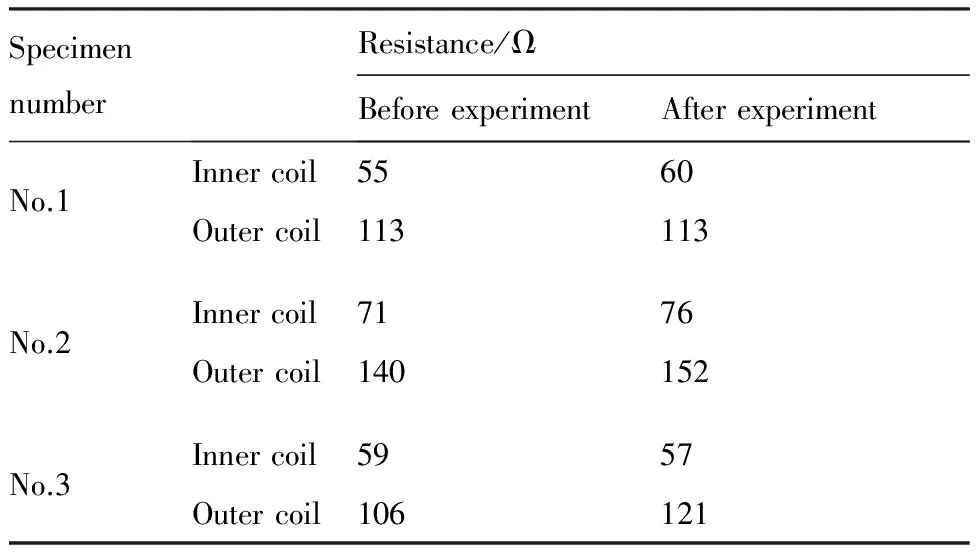

由圖6可見,試樣腐蝕情況為在夾持端面、試樣側面和傳感器引線暴露部位出現白色的腐蝕產物氫氧化鋁Al(OH)3(或Al2O3(H2O),薄膜傳感器表面極個別位置存在微量的銅綠,此外并未發(fā)現薄膜脫層或薄膜裂紋,同心環(huán)狀薄膜傳感器外觀大體良好。采用萬用表測量環(huán)境加速試驗后的薄膜傳感器電阻阻值,并與試驗前進行對比,如表7所示。

表7 環(huán)境加速試驗前后薄膜傳感器電阻值

由結果可知:經過環(huán)境加速試驗的薄膜傳感器電阻值較試驗前平均增大6.4%,其變化規(guī)律不明顯,但傳感器線路均正常導通,初步證實薄膜傳感器監(jiān)測功能完好。試驗表明:薄膜傳感器能承受嚴酷復雜環(huán)境的考驗,具有較高的耐久性和穩(wěn)定性,且在實際應用中,金屬表面的防護涂層對結構具有較好的防護作用,薄膜傳感器的耐腐蝕性能應會更加突出,服役年限也會更長。

3 疲勞裂紋監(jiān)測試驗

3.1 試驗過程

為了進一步監(jiān)測經過加速環(huán)境試驗后的薄膜傳感器的損傷監(jiān)測能力,開展了加速環(huán)境試驗后的PVD薄膜傳感器試樣疲勞裂紋監(jiān)測試驗,試驗現場如圖7所示。試驗采用MTS810型液壓伺服疲勞試驗機對試樣加載常幅疲勞載荷。試驗參數如下:加載頻率f=20 Hz,應力比R=0.05,峰值載荷σmax=150 MPa。試驗過程中利用阿爾泰USB2828數據采集卡和VICTOR86B數字多用表對PVD薄膜傳感器進行全程跟蹤記錄,同時通過課題組自主研制的組合式讀數攝像平臺(帶顯微鏡、數顯游標電子卡尺,見圖8)實時觀察疲勞裂紋萌生、擴展狀態(tài),并對PVD薄膜傳感器監(jiān)測結果和顯微鏡觀察測量結果進行對比。

實際疲勞裂紋形狀不規(guī)則給裂紋長度描述帶來一定困難,本文中將裂紋投影到垂直于試樣縱向軸線的中心孔圓心所在平面內,定義該平面中裂紋前緣投影點到中心孔邊緣點之間的距離為名義裂紋長度,用名義裂紋長度來描述實際的裂紋尺寸。

2A12-T4鋁合金中心孔試樣在疲勞循環(huán)加載作用下,經歷52 480次循環(huán)斷裂,試樣斷裂后的形貌如圖9所示,可以發(fā)現,在整個試驗過程中PVD薄膜傳感器與基體一體化集成良好,沒有出現脫落、分層等現象。

3.2 結果分析

試驗全過程中完整的PVD薄膜傳感器輸出電位差信號曲線如圖10所示。顯微鏡觀測到的裂紋萌生、擴展過程如圖11所示,其中,由左至右依次為裂紋萌生和名義裂紋長度為1、2、3 mm時同心環(huán)狀PVD薄膜傳感器的形貌。

從圖10中可以看出同心雙環(huán)狀PVD薄膜傳感器的內、外環(huán)電位監(jiān)測信號具有類似的變化特征,結合電位監(jiān)測原理,其電位監(jiān)測變化曲線可以被兩個裂紋特征點分為3個典型特征部分。以內環(huán)電位監(jiān)測信號為例:圖中A點為PVD薄膜傳感器開始識別裂紋的特征點,在A點以前,電位監(jiān)測信號沒有明顯變化,此時循環(huán)加載時間較短,試樣沒有出現疲勞損傷。B點是裂紋穿越PVD薄膜傳感器的特征點,在A點與B點之間,電位監(jiān)測信號發(fā)生階躍式突變,此段特征部分比表示裂紋開始萌生并擴展通過薄膜傳感器內環(huán),造成內環(huán)導電傳感層截面積變小、電阻值變大。過B點后,電位監(jiān)測信號保持在高電位值,此時裂紋已經擴展通過薄膜傳感器內環(huán)。PVD薄膜傳感器外環(huán)電位監(jiān)測信號變化趨勢及特征與內環(huán)相同。結合傳感器平面設計及以上對監(jiān)測信號的分析可知:A、B、C、D點對應裂紋長度分別為0、1、2、3 mm。

3.3 精確度分析

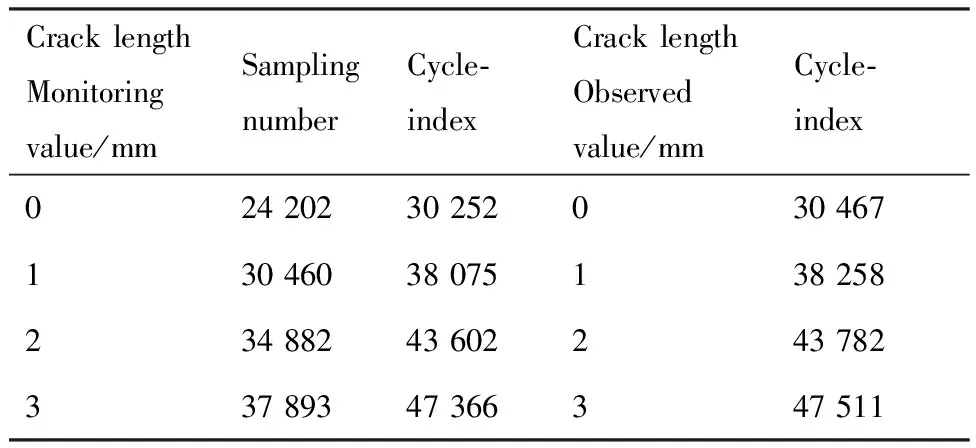

為了分析薄膜傳感器測量裂紋長度的準確性,將PVD薄膜傳感器在線監(jiān)測結果與組合式讀數攝像平臺觀測結果進行對比,如表8所示。

表8 傳感器監(jiān)測結果與顯微鏡觀測結果對比

PVD薄膜傳感器監(jiān)測裂紋萌生與裂紋長度達到1 mm(圖10中B點)、2 mm(圖10中C點)、3 mm(圖10中D點)時對應的循環(huán)次數與顯微鏡觀測裂紋萌生與裂紋長度達到1、2、3 mm時對應的循環(huán)次數的差分別為215、183、180、145,結合疲勞試驗機的加載頻率為20 Hz,試件從開始萌生裂紋到斷裂的循環(huán)加載次數為22 031次可知:裂紋監(jiān)測傳感器對裂紋長度的測量具有一定的精度與時效性,與實測情況吻合較好,具備在結構斷裂之前及時告警的能力。

此外在裂紋監(jiān)測試驗過程中,以下3個環(huán)節(jié)中引入了誤差:

1)組合式讀數平臺中數顯游標卡尺的的分辨率為0.01 mm,讀數誤差為±0.02 mm。

2)制備傳感器所用的表面覆蓋模具采用線切割工藝加工,精度≤0.01 mm。

3)傳感器本身測量所得誤差。

在這些環(huán)節(jié)中,引入的誤差遠遠小于1 mm。因此,結合3.2節(jié)結果分析,認為傳感器能夠有效監(jiān)測結構的裂紋損傷,經過合理的布置,PVD薄膜傳感器的裂紋監(jiān)測精度可以達到1 mm。

綜上,加速環(huán)境試驗后的PVD薄膜傳感器監(jiān)測信息與基體裂紋擴展的實測信息一致,具有較高的監(jiān)測精度,監(jiān)測功能良好。同時證明PVD薄膜傳感器可以承受紫外線輻射、腐蝕和高、低溫耦合環(huán)境的考驗,具有良好的耐久性與穩(wěn)定性,能夠實現對耦合環(huán)境下服役金屬結構的疲勞裂紋進行有效監(jiān)測。

4 結 論

1) 綜合對比薄膜和基體材料相容性以及薄膜的力學和電學性能,最終選定Cu作為高耐久性薄膜傳感器導電傳感層的沉積材料;AlN具有較好的耐腐蝕性能,在經過705硅膠防水處理后,對PVD薄膜傳感器能夠進行較好的封裝保護。

2) 所采用的加速環(huán)境試驗方法能很好的模擬飛機實際服役環(huán)境,PVD薄膜傳感器可以承受1 000 h紫外線輻射、腐蝕和高、低溫耦合環(huán)境的考驗,能保證在飛機大修周期內不因環(huán)境作用而失效,能實現在耦合環(huán)境下對服役金屬結構的疲勞裂紋進行有效監(jiān)測。

3) PVD薄膜傳感器的監(jiān)測信息與基體裂紋擴展的實測信息相一致。將PVD薄膜傳感器電位監(jiān)測信號開始增加的特征點和電位信號階躍上升后開始保持高位的特征點分別作為裂紋前緣開始進入相應環(huán)道和裂紋前緣穿越相應環(huán)道的監(jiān)測判據,PVD薄膜傳感器可以實現對金屬結構裂紋的定量監(jiān)測,監(jiān)測精度可達到1 mm。

參 考 文 獻

[1] STASZEWSKI W. Health monitoring of aerospace structures: Smart sensor technologies and signal processing[C]∥Smart Sensors & Signal Processing Wiley & Sons Ltd, 2004.

[2] 袁慎芳. 結構健康監(jiān)控[M]. 北京: 國防工業(yè)出版社, 2007.

YUAN S F. Structural health monitoring and damage control[M]. Beijing: National Defense Industry Press, 2007 (in Chinese).

[3] KUANG K S C, CANTWELL W J. Use of conventional optical fiber Bragg grating for damage detection in advanced composite structures: A review[J]. Applied Mechanics Reviews, 2003, 56(5): 493-513.

[4] STASZEWSKI W. Monitoring on-line integrated technologies for operational reliability-monitor[J]. Air and Space Europe, 2000, 2(4): 67-72.

[5] PETERS K, PATTIS P, BOTSIS J, et al. Experimental verification of response of embedded optical fiber Bragg grating sensors in non-homogeneous strain field[J]. Optics and Lasers in Engineering, 2000, 33(2): 107-119.

[6] HONGO A, KOJIMA S, KOMATSUZAKI S. Application of fiber Bragg grating sensors and high-speed interrogation techniques[J]. Structural Control and Health Monitoring, 2005, 12(3-4): 269-282

[7] 陳祥林, 丁天懷, 黃毅平. 新型接近式柔性點渦流陣列傳感器系統[J]. 機械工程學報, 2006, 42(8): 150-153.

CHEN X L, DING T H, HUANG Y P. Novel flexible eddy current array sensor system for proximity sensing[J]. Journal of Mechanical Engineering, 2006, 42(8): 150-153 (in Chinese).

[8] RABIEI M, MODARRES M. Quantitative methods for structural health management using in situ acoustic emission monitoring[J]. International Journal of Fatigue, 2013, 49: 81-89.

[9] 具典淑, 周智, 歐進萍. 基于PVDF的金屬構件裂紋監(jiān)測研究[J]. 壓電與聲光, 2004, 26(3): 245-248.

JU D S, ZHOU Z, OU J P. Research on metal crack monitoring based on PVDF sensors[J]. Piezoelectrics & Acoustooptics, 2004, 26(3): 245-248 (in Chinese).

[10] WHWATLEY G, CLELLAN K L M. Remote periodic monitoring of fatigue crack prone areas by CVMTM—The H-53 experience[C]∥6th Joint FAA/DoD/NASA Aircraft Conference on Aging Aircraft. Missouri: FAA, 2002: 147-158.

[11] WEI R P, BRAZILL R L. An AC potential system for crack length measurement[C]∥The Measurement of Crack Length and Shape During Fracture and Fatigue. Warley: EMAS, 1980: 190-201.

[12] 杜金強, 何宇廷, 崔榮洪, 等. 基于電位法原理的金屬結構裂紋監(jiān)測傳感器研究[J]. 南京航空航天大學學報, 2010, 42(3): 387-391.

DU J Q, HE Y T, CUI R H, et al. Research on surface crack monitoring sensor of metallic structure based on electric potential method[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2010, 42(3): 387-391 (in Chinese).

[13] BEHNAM A, LEON J, YADIENKA M, et al. Single-walled carbon nanotube-modified epoxy thin films for continuous crack monitoring of metallic structures[J]. Structural Health Monitoring, 2012, 11(5): 589-601.

[14] 侯波, 何宇廷, 崔榮洪, 等. 基于Ti/TiN薄膜傳感器的飛機金屬結構裂紋監(jiān)測[J]. 航空學報, 2014, 35(3): 878-884.

HOU B, HE Y T, CUI R H, et al. Crack monitoring of aircraft metallic structures based on Ti/TiN film sensors[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(3): 878-884 (in Chinese).

[15] 譚翔飛, 何宇廷, 侯波, 等. 腐蝕環(huán)境影響下薄膜傳感器金屬結構裂紋監(jiān)測[J]. 北京航空航天大學學報, 2017, 43(7): 1433-1441.

TAN X F, HE Y T, HOU B, et al. Metal structure crack monitoring based on film sensor under corrosion environment[J]. Journal of Beijing University of Aeronautics and Astronautics 2017, 43(7): 1433-1441 (in Chinese).

[16] 劉健光, 陳群志, 呂志剛, 等. ICMS傳感器防護技術及加速耐久性試驗方法研究[J]. 中國表面工程, 2009, 22(4): 37-39.

LIU J G, CHEN Q Z, LU Z G, et al. The protection and accelerated corrosion test of sensor of ICMS[J]. China Surface Engineering, 2009, 22(4): 37-39 (in Chinese).

[17] 侯波, 何宇廷, 崔榮洪, 等. 基于涂層傳感器的金屬結構疲勞裂紋監(jiān)測[J]. 北京航空航天大學學報, 2013, 39(10): 1298-1302.

HOU B, HE Y T, CUI R H, et al. Fatigue crack monitoring of metallic structure based on coating sensor[J]. Journal of Beijing University of Aeronautics and Astronautics, 2013, 39(10): 1298-1302 (in Chinese).

[18] RUDENJA S, PAN J, WALLINDER I O, et al. Passivation and anodic oxidation of duplex TiN coating on stainless steel[J]. Journal of the Electrochemical Society, 1999, 146(11): 4082-4086.

[19] 張鈞, 趙彥輝. 多弧離子鍍技術與應用[M]. 北京: 冶金工業(yè)出版社, 2007: 92-94.

ZHANG J, ZHAO Y H. Multi-arc ion plating technology and application[M]. Beijing: Metallurgical Industry Press, 2007: 92-94 (in Chinese).

[20] MITSUSHIO M, MIYASHITA K, HIGO M. Sensor properties and surface characterization of the metal-deposited SPR optical fiber sensors with Au, Ag, Cu and Al[J]. Sensors and Actuators A: Physical, 2006, 125(2): 296-303.

[21] ZHU Y K, YU Z M, NIU Y S, et al. Assessment of adhesion of electroplated Cu and multilayered Cu coatings by a bidirectional bend test[J]. Journal of Adhesion Science and Technology, 2012, 26(10-11): 1645-1652.

[22] 全國金屬與非金屬覆蓋層標準化技術委員會. 金屬基體上金屬和其他無機覆蓋層經腐蝕試驗后的試樣和試件的評級: GB/T 6461-2002 [S]. 北京: 中華人民共和國國家質量檢驗檢疫總局, 2002.

National Metal and Nonmetal Coating Layer Standardization Technical Committee. Methods for corrosion testing of metallic and other inorganic coatings on metallic substrates—Rating of test specimens and manufactured articles subjected to corrosion tests:GB/T 6461-2002[S]. Beijing: The State of Quality Supervision, Inspection and Quarantine of the People’s Republic of China, 2002 (in Chinese).

[23] Boeing. Bone acid-sulfuric acid anodizing: BAC5632A [S]. Chicago: Boeing, 2001.

[24] 侯波, 何宇廷, 崔榮洪, 等. 同心環(huán)狀薄膜傳感器陣列及其飛機金屬結構裂紋監(jiān)測研究[J]. 機械工程學報, 2015, 51(24): 9-14.

HOU B, HE Y T, CUI R H, et al. Concentric ting film sensor array and its experimental research on crack monitoring for aircraft metallic structure[J]. Journal of Mechanical Engineering, 2015, 51(24): 9-14 (in Chinese).

[25] 劉道慶, 吳超, 陳亮. 飛機腐蝕疲勞典型部位地面停放局部環(huán)境譜及當量折算[J]. 飛機設計, 2011, 31(5): 15-17.

LIU D Q, WU C, CHEN L. China surface & equivalence converting of aircraft typical parts[J]. Aircraft Design, 2011, 31(5): 15-17 (in Chinese).

[26] 楊曉華, 金平, 陳躍良. 飛機空中使用環(huán)境譜的編制[J]. 航空學報, 2008, 29(1): 85-90.

YANG X H, JIN P, CHEN Y L. Making out aerial environment spectrum of aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(1): 85-90 (in Chinese).

[27] 周希沅. 飛機結構的當量環(huán)境譜與加速試驗譜[J].航空學報, 1996, 17(5): 613-616.

ZHOU X Y. Equity environmental spectrum and speed test spectrum for aircraft structure[J]. Acta Aeronautica et Astronautica Sinica, 1996, 17(5): 613-616 (in Chinese).

[28] 陳群志, 孫祚東, 韓恩厚. 典型飛機結構加速腐蝕試驗方法研究[J]. 裝備環(huán)境工程, 2004, 1(2): 13-17.

CHEN Q Z, SUN Z D, HAN E H. Study on accelerated corrosion test methods of typical aircraft structure[J]. Equipment Environmental Engineering, 2004, 1(2): 13-17 (in Chinese)