懸臂成型機關鍵技術在制管成型機中的應用研究*

王東明

(天水鍛壓機床(集團)有限公司 甘肅省制管裝備自動化及信息化重點實驗室,甘肅 天水 741020)

1 JCO制管成型機發展現狀

JCO制管成型機在國內使用已經有十幾年時間。從最初的全部依賴進口,到全部國產化生產,成型機主機無論從理論研究到機械結構設計、制造、多缸電液比例控制技術、自動化系統集成技術,到用戶使用維修等方面都達到了一定水平。但是,制管成型機在下模開口調節方面,還沿用傳統墊板式機構,通過增加或減少墊板的數量便可調節下模的開口[1]。通過人工更換墊板滿足下模開口調節的方法,費時、費力、不安全。

為了消除滑塊變形帶來的不利影響,需要對滑塊的撓度變形進行補償。液壓補償和機械補償就是使工作臺產生向上的彈性變形,以抵消機床滑塊的變形,保證加工結合面精度,提高工件精度[2]。在液壓補償方面,國內外一些設備采用下模多油缸補償方式,現已廣泛應用于數控折彎機上[3]。在機械補償方面,采用單一縱向斜塊式補償方式,楔塊在工作臺內均勻分布,加凸后的曲線設計成與工作臺的變形曲線,加凸補償較精確,能提高制件折彎角度的精度[3],在國產制管成型機上已經普遍采用了單一縱向補償方式。

2 JCO制管成型機技術改造與升級

為了降低管道建設成本,大幅提高單管輸量,一方面可增加鋼管直徑和壁厚,另一方面可提高鋼級,增加輸送壓力[4]。對JCO制管成型機加工的直縫鋼管,無論材質、厚度、直徑都有了新的要求。厚度6~65 mm,鋼板最大寬度5 100 mm,長度9 000~18 400 mm,管徑1 626 mm,材質X80-X100[5]。JCO制管成型機在加工高鋼級管坯時對開口形狀控制不理想,容易產生波浪和開口寬度不均勻現象,對后續合縫預焊設備、擴徑整形設備形成壓力。為進一步提高JCO制管成型機制管質量,必須從成型設備技術改造升級著手,其中包括下模自動開口和自動多點撓度補償技術研究、結構實現以及自動控制技術應用。讓下模開口自動調節到更接近理論成形圓管的曲率半徑理論值;多點補償使鋼管管坯直線度更接近理論圓管的直線度理論值。加工同一根鋼管的不同工步,選擇不同的下模開口和撓度補償值,實現鋼管加工。

3 高精度懸臂成型機關鍵技術

汽車懸臂吊車的生產,國內外向大型和重型化方向發展,對大噸位懸臂吊中關鍵受力構件起重臂要求高,材料選用不僅要求有良好的綜合力學性能,還要有良好的工藝性能,如彎曲性、焊接性、切削加工性等。此時,普通碳素鋼已經不能滿足結構性能要求,所以材料選用瑞典鋼鐵公司生產的高強度鋼WELDOX1100。汽車懸臂的截面形狀為多邊或U形,U形截面懸臂上下槽板尺寸、幾何公差精度要求,很難保證[6]。折彎會出現槽板扭曲、旁彎、開口尺寸中間大兩端小、槽板兩邊一高一低等變形,因此折彎前工序應嚴格按照參數控制,并提高折彎機上、下模具精度,設備能力[7]。高精度數控懸臂成型機比通用折彎機,在加工精度等參數上均高出國家標準。國際上意大利Colgar、瑞典的烏斯維肯、比利時的LVD等幾家企業能生產這種高精度懸臂成型機。該類設備中除滑塊采用電液比例數控技術外,下模自動開口、多點撓度自動補償是此類設備的共性和關鍵技術。國外各廠家的具體技術實現方法有差別,但設計思想是一致的,這種關鍵技術在實際使用中已得到了充分驗證,對提高懸臂成型機加工精度至關重要。表1列出了數控懸臂成型機與板料折彎機參數對比情況。

4 關鍵技術在JCO制管成型機中的應用

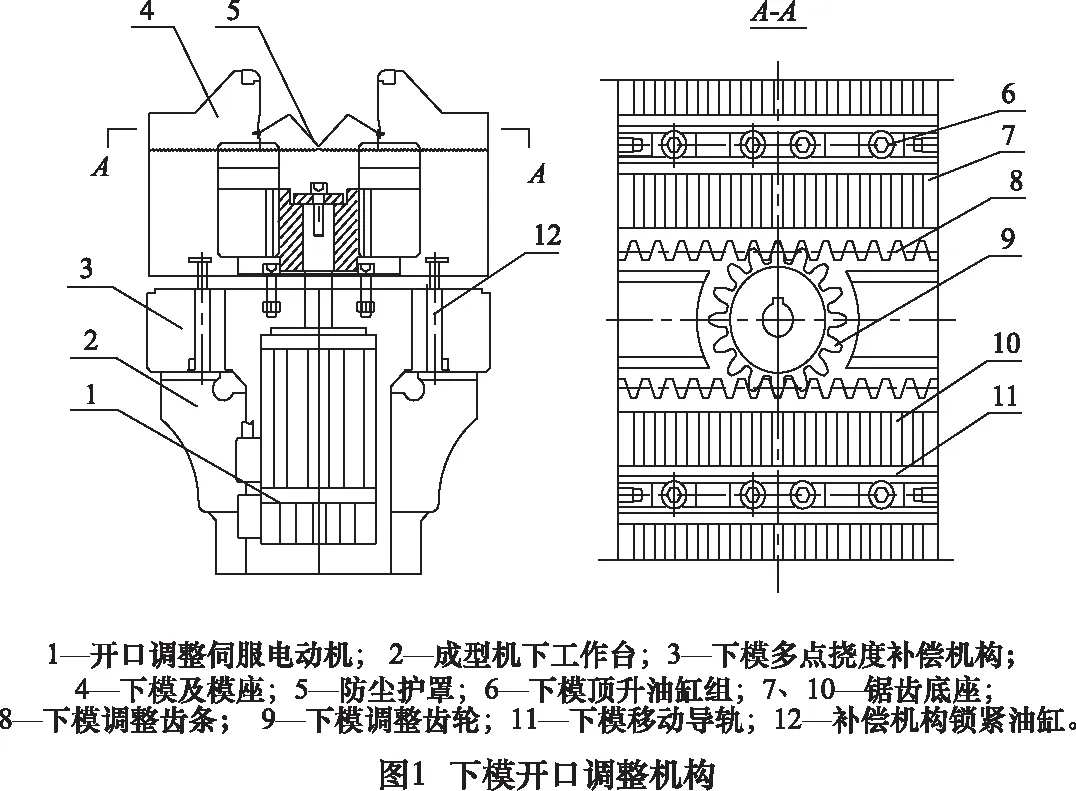

4.1 下模開口調整機構

組成與功能:如圖1下模開口調整機構所示。在下模長向兩側各安裝開口調整伺服電動機1,兩臺電動機同步運行;下模調整齒輪9安裝在伺服電動機軸上,下模及模座4下面安裝有下模調整齒條8,通過齒輪齒條運動調整下模開口;下模及模座4下面安裝數列下模頂升油缸組6,下模及模座4下面有多組鋸齒底座7和10,齒距10 mm,上下嚙合,下模及模座4被頂起后上下鋸齒脫開,準備下模調整。

表1 高精度數控懸臂成型機與板料折彎機參數對比表

參數指標《GB/T14349-2011板料折彎機精度》參數[8]高精度數控懸臂成型機參數加工工件直線度/(mm/m)0.650.35加工工件角度全長±1°全長±25'懸臂筒體直線度/(mm/m)≤1≤0.3下模開口調節精度/mm無±0.1縱向撓度補償調節精度/mm無±0.01橫向撓度補償調節精度/mm無±0.01

工作原理:下模開口調整時,首先下模頂升油缸組6將下模及模座4頂起,并與鋸齒底座7、10上下脫離。其次由伺服電動機驅動下模調整齒輪9旋轉,與下模調整齒條8嚙合推動模座開口變大或變小,調整到位后,驅動機構停止。最后下模頂升油缸組6卸壓落下,上下模座鋸齒重新嚙合,并通過補償機構鎖緊油缸12將模座與底座鎖緊。

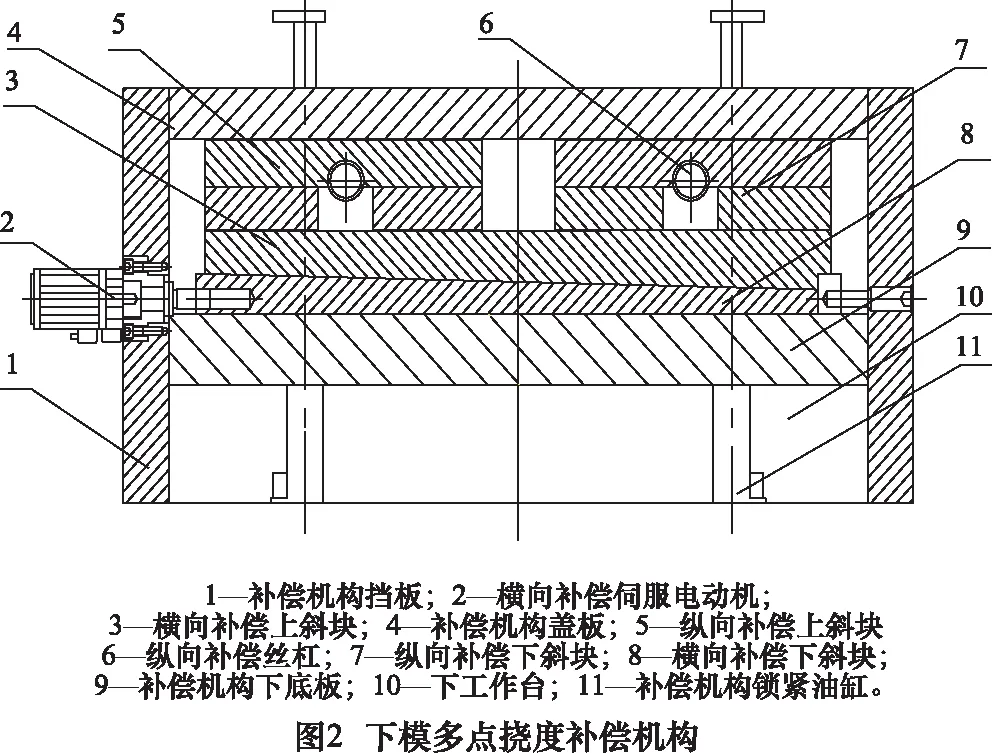

4.2 下模多點撓度補償機構

組成與功能:如圖2下模多點撓度補償機構所示。上半部分是縱向撓度補償機構,下半部分是橫向撓度補償機構。

縱向補償機構中,縱向補償上斜塊5和下斜塊7是上下對應斜鐵形式,伺服電動機驅動縱向補償絲杠6;多組橫向補償機構中,橫向補償上斜塊3和下斜塊8是上下對應斜鐵形式,橫向補償伺服電動機2直驅橫向補償下斜塊8。縱橫向上下斜鐵貼合緊密,微間隙配合,能相對滑動。

工作原理:下模撓度補償由縱向總補償和橫向多點局部補償共同完成。

縱向補償,通過安裝在工作臺上的兩臺伺服電動機,同步驅動縱向補償絲杠6,絲杠帶動縱向補償上斜塊5,與縱向補償下斜塊7之間產生相對滑動,頂起或落下補償機構蓋板4,達到縱向撓度補償目的。

橫向補償,通過橫向補償伺服電動機2,帶動橫向補償下斜塊8前后移動,橫向補償上斜塊3升起或落下,達到橫向補償目的。在全長方向布置多組相同機構,每個斜面上下運動的位移量不同,不同的移動量組成不同的補償曲線,補償曲線由人機界面設置,在實際使用過程中可以修正。通過縱向和橫向補償,根據理論要求,配置出任意補償曲線,獲得精準補償,實現高精度鋼管加工。

補償機構鎖緊油缸11,一方面在縱、橫向補償機構工作時頂起下模和底座,減輕補償移動重量,另一方面在主機工作時鎖緊下模、底座、補償機構消除間隙。

4.3 自動控制系統功能

制管成型機自動控制系統方案一般采用,液壓系統專業控制器+工控機+專業軟件+可編程控制器+網絡通訊的模式。液壓系統專業控制器實現對滑塊電液比例系統雙缸或多缸速度同步、精確定位控制;工控機+專業軟件解決人機界面和車間級數據傳輸;可編程控制器進行設備級與現場級各類傳感器連接與控制;各個控制單元之間采用現場總線或工業以太網連接。同時,在機組單機自動化、信息化的基礎上,向全線數字自動化、網絡化、智能化發展是焊管機組的方向[9]。

西門子公司的T-CPU(Technological tasks with SIMATIC ),T-CPU設計理念是把PLC控制功能和運動控制功能,傳動裝置參數化功能融合在一起,組成一個自動化控制平臺。T-CPU是雙CPU系統,一個是傳統的S7系列PLC的CPU,另一個是運動控制CPU,兩CPU之間通過硬件連接,不需要用戶編寫程序[10]。技術改造和升級后的JCO成型機控制系統采用T-CPU與WINCC技術集成,在工廠自動化系統中,一方面要求控制過程相對集中,另一方面要求在一個組織內部的所有層面和站點之間實現持續的信息流動。SIMATIC WinCC針對這樣的要求提供了完整的解決方案[11]。第一通過WINCC完成數控編程;控制數據計算;實時信息顯示;車間級管理系統進行數據交換和通訊。第二通過T-CPU分別控制滑塊多缸液壓軸控制;下模開口伺服軸同步控制;多點撓度補償伺服軸控制;前后送料伺服軸控制。第三下模開口數據與每一個補償點的補償值由控制系統自動計算,操作者通過設定參數與調整補償曲線,提高鋼管加工質量。

5 結語

將懸臂成型機關鍵技術應用到JCO制管成型機中,涉及到機械系統功能部件升級,控制系統和自動化升級,能有效提高制管成型機工作效率,提高自動化水平和制管質量,應用這些技術對JCO制管成型機技術改造和升級具有現實意義。

[1]呂毓軍.折彎機開口可調下模的研究[J].金屬加工:熱加工,2009(23):45-50.

[2] 張志兵,佘健,陸聞海,等.數控折彎機兩種補償機構的比較[J].鍛壓裝備與制造技術,2010(5): 37-38.

[3]劉進,王成國,劉宏道,等.折彎機變形補償裝置對制件精度影響的分析[J].鍛壓裝備與制造技術,2012(1): 34-26.

[4]畢宗岳,黃曉輝,牛輝,等. 國產X80大直徑厚壁螺旋埋弧焊管開發[J].焊管,2016(2): 22-27.

[5]李剛.北鋼管業JCOE生產線準備及工藝技術[J]. 焊管,2015(10):42-48.

[6]曾芳英,張成.超高強鋼U形截面起重機臂成型工藝研究[J]. 金屬加工:熱加工,2014(5):72.

[7] 楊克,巨智超,張亞南,等.汽車起重機吊臂筒體制造工藝的研究與分析[J].安徽電子信息職業技術學院學報,2013(4):6-18.

[8] 李德明,蔡禮泉,郭偉,等. GB/T 14349-2011 板料折彎機精度[S].北京:中國標準出版社,2011.

[9] 王旭.油氣輸送線鋼管制造與裝備技術的現狀及展望[J].鋼管,2012,41(1): 7-13.

[10] 王東明.基于T-CPU的多缸電液比例同步控制系統研究與應用[J].制造技術與機床,2012(6):105-108.

[11]西門子(中國)有限公司自動化與驅動集團.深入淺出西門子WINCC V6.[M].2版.北京:北京航空航天大學出版社,2005:273.