關于硫化機外溫疏水方式的分析研究和應用

于春洪

摘 要:現階段,伴隨我國科學信息技術的顯著提升,各行行業生產發展技術在輪胎生產中,輪胎硫化作為重要的一個環節,傳統的輪胎硫化技術在生產期間所消耗的熱量大概占總供給的百分之七十,這對于整個生產成本而言,壓力過大。而硫化機外溫疏水可有效利用輪胎硫化期間所產生的蒸汽,降低生成成本。因此,本文主要圍繞關于硫化機外疏水方式的應用進行了探討分析,旨在為相關工作人員的后續研究提供一些參考意見。

關鍵詞:硫化機;外溫疏水方式;研究分析;應用

DOI:10.16640/j.cnki.37-1222/t.2018.06.007

0 前言

在輪胎生產過程中,因輪胎多為橡膠制作而成,因此橡膠硫化現象極易發生,其實質上是橡膠內大分子在加熱情況下與交聯劑中所含有的硫磺相融合,然后產生的化學反應,即硫化反應。硫化反應是輪胎生產過程中非常重要的一個環節,但傳統的硫化方式對于蒸汽的消耗占總熱量的比例過高,且浪費過大,在一定程度上造成了成本的增加。所以,為保證蒸汽的高效利用,本文著重對熱板式硫化機外溫的蒸汽疏水方式進行了分析,以求找到最佳的方式來實現蒸汽的最大化利用率。

1 實施背景

在現代化輪胎生產過程中,輪胎硫化所消耗的蒸汽量高達全部蒸汽量的百分之七十左右,這在一定程度上增加了輪胎生產成本的壓力,對此,必須要著重注意輪胎硫化過程中能源的節約,進而改善輪胎生產廠當地的生態環境問題,最終達到減少輪胎生產過程中蒸汽用量過大現象,實現成本的有效降低[1]。現階段,熱板式輪胎硫化機所采用的方法并非單一的,而是包括了小孔排疏水、定時疏水以及疏水閥疏水等方式。在生產過程中,若未及時將冷凝水全部排出,則會因外部溫度驟降而影響到輪胎最終生產質量。針對冷凝疏水方式的選擇,需要從降低蒸汽消耗,實現外溫蒸汽最大利用率這一方面為出發點,推動輪胎生產行業進一步發展。

2 對硫化機熱板蒸汽疏水形式優劣點分析

2.1 現有硫化機熱板蒸汽疏水形式比較

小孔排疏水實際上是利用在熱板尾端鉆一個節流孔,一般情況下為2~3毫米的節流孔,然后保證節流孔與熱板的直接聯系,使蒸汽與冷凝水可能利用節流孔源源不斷地流出。

定時疏水則是在熱板尾端安裝切斷閥與節流孔,而在定時疏水方法中,節流孔一般為4~6毫米,然后保證節流孔與熱板間通過切斷閥連接在一起[2]。切斷閥可利用PLC來進行控制的,控制的方法一般為時間延遲交替,之后確保蒸汽與冷凝水可能通過節流孔源源不斷地流出。

疏水閥疏水,即倒吊桶疏水閥疏水,其是在熱板尾端安裝一個相應尺寸的倒吊桶疏水閥來開展工作的,有效利用疏水閥疏水工作原理,然后實現冷凝水的順利排放。

2.2 蒸汽耗費量研究比較

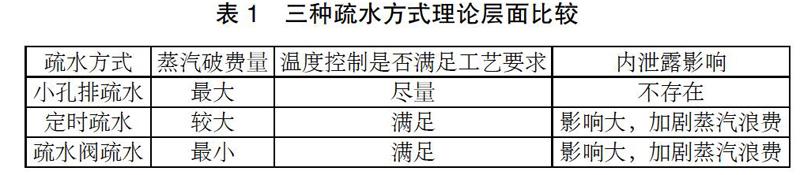

通過研究分析對三種疏水方式理論層面的分析比較,我們得到以下結論,具體如表1所示。

3 智能型液位疏水方式

3.1 冷凝桶設計

智能型液位疏水方式中的冷凝桶設計,其主要是依據將原有管路上管理尺寸為133毫米的冷凝桶,更換為管徑為57毫米的冷凝桶,然后保證冷凝桶形狀為細長型,然后將單位體積冷凝水量液位高度變化進行放大,使其能夠加大電極點對液位檢測的靈敏度與精準性。在冷凝桶頂部有一個同時連接BS-1電極點A的接頭,其中間有延長桿作為連接介質,與此同時,延長桿同樣起到了增大電極點A與蒸汽、冷凝水的接觸面積,避免了電極點可能遭受水垢等不明物質的干擾而出現的失靈現象等[3]。冷凝桶側面連接BS-1電極點B的接頭,則是以公共端COM的角色投入使用。

3.2 冷凝桶工作原理

在控制回路中,用導電式液位開關,即應用標準為歐姆龍K8AK-LS的液位開關連接電極點A與B的電極點,之后利用導電式液位開關實時監測A、B兩點間電阻值的實際變化,進而判定A與B兩點間的介質到底是水還是蒸汽。在此過程中所采用的介質中,必須要熟練掌握其電阻值,以及該介質加熱所產生的蒸汽電阻值。如,工業用水與自來水的電阻值一般為10KΩ~40KΩ,而該介質加熱后所生成的水蒸汽的電阻值則通常會高于150kΩ。然后,使A、B兩極點都與冷凝水進行全面性接觸,保證導電式液位開關觸點為閉合狀態,將所接收到的信息完整輸入PLC內,利用PLC打開冷凝桶后面的切斷閥,使液位降低,進而A極點從冷凝水中脫離出來,導電式液位開關復位斷開,利用PLC自動控制切斷閥,使其達到關閉狀態。在完成這一系列操作后,需要不斷地重復后面兩個步驟,因為只有保證冷凝水所產生的量與排出量之間的平衡性,才可將全部的冷凝水排出,進而達到疏水的最終目的。

3.3 熱板蒸汽管路疏水設計

在熱板尾端出口處連接上一個管理尺寸約為57毫米的冷凝桶,然后將冷凝桶出口處兩個切斷閥并聯起來,便于對其進行有效的控制,在最小時間范圍內完成對切斷閥的通斷操作[4]。在第一個切斷閥后面安裝一個尺寸為3毫米的節流孔,第二個切斷閥后面安裝一個尺寸為8毫米的節流孔。保證第一個切斷閥可以作為正常疏水方式發揮作用,而第二個切斷閥則作為冷模預熱與緊急升溫的材料來進而使用。

4 結束語

綜上所述,智能型液位疏水方式相對于其他普通疏水方式,其具有顯著的實時監測、內泄露或內堵塞自動報警、冷模快速升溫等優點,與此同時,其還能夠有效避免輪胎生產過程中因內泄露而造成的蒸汽消耗過大,進而導致生產成本增高。除此之外,智能型液位疏水方式還能夠減少因內堵塞而造成的輪胎報廢事件發生的可能性,其作為一種柔性可控的疏水方式,不僅能夠達到間接性的節能效益,對于整個輪胎生產行業而言,都具備不可比擬的重要意義。

參考文獻:

[1]李志強,張為民,李鵬忠.某輪胎硫化機開合模油缸活塞桿密封特性的熱力耦合分析[J].機電一體化,2017,23(08):61-67.

[2]李永文.輪胎硫化機上下模溫差產生的原因及對策[J].橡塑技術與裝備,2017,43(09):50-52.

[3]汪通悅,王蔚,李鑫,李璐.硫化機熱板的多軟件聯合分析與結構優化[J].機械設計與制造,2017(03):233-235+241.