消除薄壁管殼加工變形的夾具設計

■ 西安北方光電科技防務有限公司 (陜西 710043) 申 偉 張利軍

隨著機械制造業的發展,對產品要求:精度高、體積小和重量輕,高精度薄壁零件逐漸增多,尤其是對連接產品的薄壁管殼工件進行加工時,消除定位、裝夾變形的技術一直困擾技術人員及加工操作者。有文獻指出,采用心軸定位夾具,分多次裝夾零件壓緊,彈性心軸定位夾緊零件,軟爪徑向夾持零件,但由于管殼零件壁薄,尺寸精度要求高、幾何公差要求嚴格,必須要一次裝夾完成零件加工,在彈性、徑向夾持力的作用下,零件加工后會產生彈性變形。本文通過設計一種消除加工夾緊力變形的工裝,較好的解決薄壁管殼零件在加工中因受夾緊力而產生變形的難題。

1. 薄壁管殼零件介紹

薄壁管殼零件成件如圖1所示。形狀為橢圓曲線形,小端孔φ58H7,大端孔直徑84H7,壁厚1.5mm,零件幾何公差精度對基準孔端面要求高。

2. 薄壁管殼零件加工難度

圖1 薄壁管殼零件

零件壁厚1.5mm,剛性差,薄壁管殼零件的直徑與長度之比=D/L≥10,零件加工時在主切削力的作用下,受到刀具的徑向擠壓產生彈性變形。根據零件的尺寸精度要求,需要一次加工完成,才能達到技術要求,但是受到零件結構限制,零件在裝夾定位時有如下問題:

(1)若采用分道加工,先加工外圓圓柱面,壓圓柱面再加工曲線面,則存在二次裝夾,達不到零件幾何公差要求。

(2)若采用軟爪夾持孔或其它部位,零件在受到徑向夾緊力時產生彈性變形。

(3)如采用彈性心軸內脹孔,由于零件剛性差、壁薄,在彈性夾緊力作用下,零件也會產生彈性變形。

3. 夾具設計原理

根據管殼薄壁零件的結構形狀,采用端面壓緊、雙壓板壓緊形式,保證零件加工的尺寸及幾何公差要求。夾具如圖2所示,零件在莫氏心軸上定中心、端面定位,通過換壓板夾緊,1次完成零件外圓、孔端面加工。夾具采用軸向壓緊方式對零件不產生徑向壓力,克服徑向力對零件的變形影響。

圖2 薄壁管殼零件夾具

4. 夾具設計分析

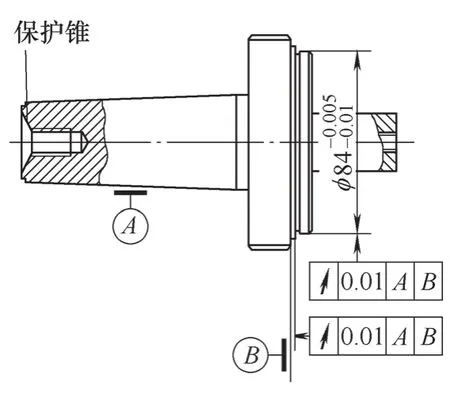

(1)莫氏定位心軸(見圖3)為夾具的主體部分,與機床主軸內孔由錐體配合,通過配合間隙的微量校正,使夾具與機床主軸回轉中心一致,而零件在莫氏夾具體上定位,根據:δ定位誤差=[TD-(Td上-Td下)]/2公式,計算δ定位誤差={0.035-[(-0.005-(-0.01)])}/2=0.002 5<0.01(零件幾何公差),得出零件在莫氏定心軸上定位間隙,能滿足零件的加工要求。

(2)壓緊螺母(見圖4)將薄壁管殼零件與夾具體連接,薄壁管殼零件在莫氏定位心軸上定位后,轉動壓緊螺母,壓緊螺紋M110×2-6H內端面壓在薄壁管殼零件外圓的臺階面上,并將薄壁管殼零件端面軸向壓緊,此時,夾緊力的方向沿軸向方向,消除了主切削力加工時引起的加工振動,零件完成夾緊后,加工薄壁管殼零件φ58H7小端孔及端面,由于是軸向夾緊,消除了徑向夾緊力產生的薄壁管殼零件加工后的回彈變形。

圖3 莫氏定位心軸

(3)壓板(見圖5)為壓緊薄壁管殼零件端面部分,當完成薄壁管殼零件φ58H7孔及端面加工后,停機,零件不動,更換壓板,使薄壁管殼零件φ58H7孔端面受軸向端面夾緊力,完成零件二次壓緊,壓緊后,通過壓緊螺母的8~10mm扳手槽將壓緊螺母快速卸下。

圖4 壓緊螺母

圖5 壓板

薄壁管殼零件在第2次軸向端面壓緊時,壓緊螺母未卸下,此時維持薄壁管殼零件第1次加工狀態,第2次軸向端面壓緊后,再卸下第1次壓緊的螺母,完成薄壁管殼零件的外形加工,消除了徑向夾緊變形及切削振動,保證了薄壁管殼零件外圓等尺寸加工精度及幾何公差要求。

為了防止機床在高速運轉時壓板脫離壓緊面,在設計壓板時,考慮在壓板前端壓緊面上設計1個φ58mm深1mm的臺階圓,壓緊時臺階圓伸進薄壁管殼φ58H7孔里間隙配合。同時為了快速壓緊、卸下壓板,在壓板上設計有10.1mm尺寸的開口槽,使得稍松動六角頭螺栓,便可卸下或裝夾壓板。

5. 結語

工裝經過薄壁管殼零件的加工,效果良好,夾具制作簡單,定位可靠,尤其是巧妙地運用薄壁管殼零件自身的結構,采用雙壓板形式,使薄壁管殼零件在加工中自始至終不受徑向及軸向受夾緊力,消除了薄壁管殼零件因受夾具夾緊力而引起的變形,保證了薄壁管殼零件的尺寸精度及幾何公差的技術要求,解決了薄壁類零件產品加工難點。該工裝也可以推廣到其他零件的加工使用中。

[1] 趙長發.機械制造工藝學[M].北京:中央廣播電視大學出版社,2005.

[2] 張利軍,申偉.薄壁鈦合金零件切削工藝[J].探測與控制學報,2011.