A319/320機翼前緣滑軌肋項目數控工藝方案改進

江宏志

摘要:本文主要介紹A319/320機翼前緣滑軌肋項目數控工藝方案改進的思路和方法,以緩解原有工藝方案和新項目增加的壓力,緩解機床由于老化故障等,同時減少工人的勞動強度,提高加工效率。

關鍵詞:工裝;滑軌肋;改進

DOI:10.16640/j.cnki.37-1222/t.2018.02.011

1引言

A319/320滑軌肋是歐洲空中客車公司的A319和A320客機上的組件之一,它位于飛機機翼的前緣處,安裝在前梁上,其功能是對機翼前緣的移動部分起到支撐的作用外,還支撐前緣縫翼滑軌的轉動,是縫翼開合的動源。該組件按整體飛機兩翼計算共24對,單翼為12對,左右機翼的肋對是對稱的。每一個肋對是由兩塊肋板零件組成,這樣計算共有48個肋板零件組成。

肋對由一塊毛坯材料加工成一個內肋外肋,將其標識成肋對且在整個制造過程中均保持成對狀態。每個肋板零件都有與蒙皮相連接的緣條、內部的減輕槽腔、加強筋、裝配孔、通孔及定位凸臺。肋對裝配孔的位置、精度要求嚴格,并且部分孔有互換要求。而且,零件的外形公差要求嚴格、零件的表面光度要求較高,同時,零件的表面光潔度形成的方式受限。

2滑軌肋項目原加工方案

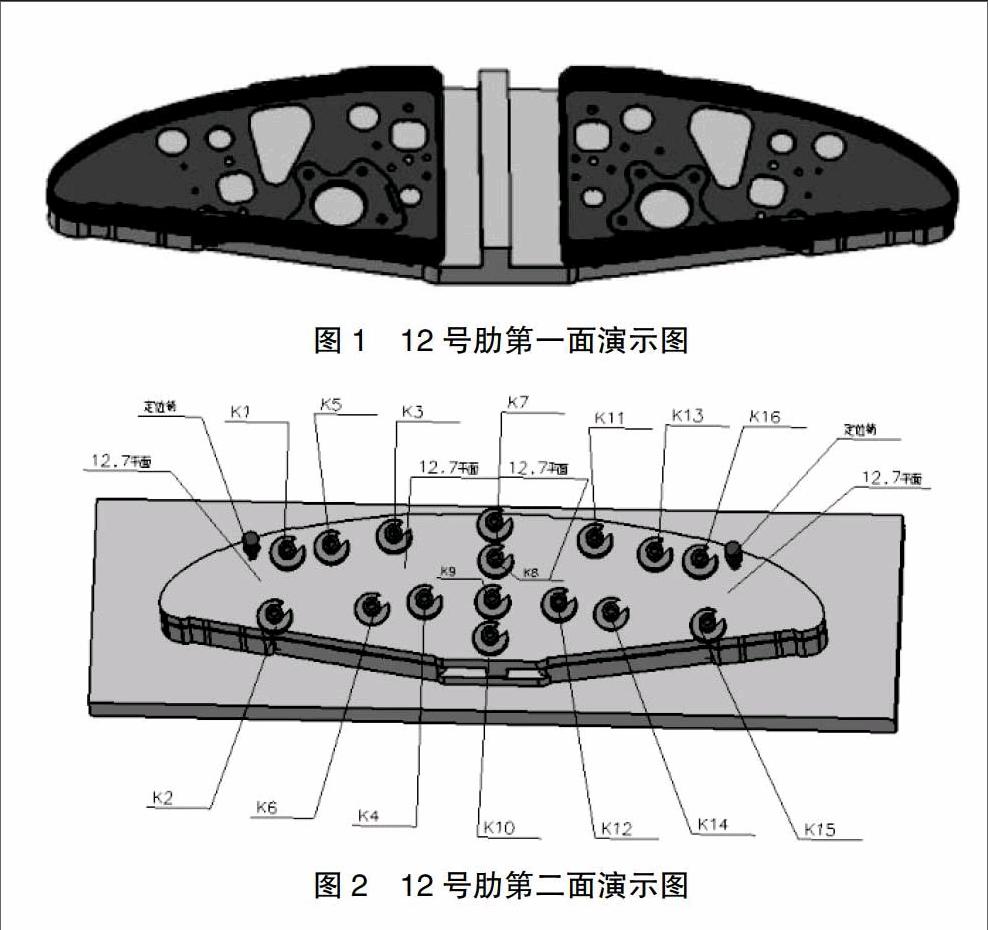

A319/320機翼前緣滑軌肋加工流程:(以12號右肋的加工為例進行分析)。

2.1第一面加工方案

真空吸附、粗加工零件外形——粗加工零件內形——精加工緣條高度——半精銑緣條外形、內形——精銑緣條外形——精銑緣條內形、方孔——補銑凸臺圓弧R2——制2個基準孔——制12個螺栓孔——銑下零件周邊。

2.2第二面加工方案

專用真空銑夾工裝銑平面,露出螺栓孔及基準孔——定位銷拉直找正,擰緊螺栓(共16個螺栓),切斷零件

卸掉螺栓(共12個螺栓),粗銑、精銑12.7平面

卸掉螺栓(共4個螺栓)擰緊螺栓(共8個螺栓)粗銑、精銑腹板面。——倒角、鉆孔,卸掉(共8個螺栓)。

2.3當前面臨的問題

滑軌肋項目占我單位所有項目機械加工零件的40%,滑軌肋項目平均每個月6架份,每個滑軌肋對需要倒換螺栓共計48個,原有工藝方案和新項目增加的壓力,機床由于老化故障嚴重的影響了生產進度和加工效率,改進方案提高加工效率迫在眉睫。

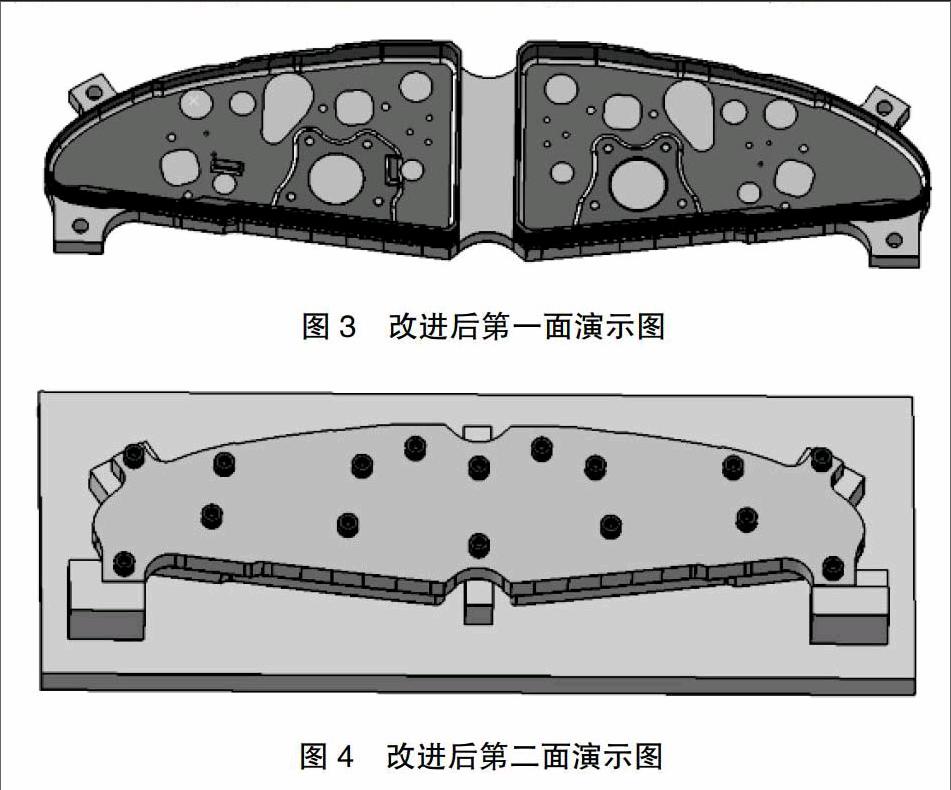

3滑軌肋項目加工方案改進

采用背面一次裝夾加工,避免來回倒換螺栓方案:

3.1第一面加工方案

真空吸附、粗加工零件外形——粗加工零件內形——精加工緣條高度——半精銑緣條外形、內形——精銑緣條外形——精銑緣條內形、方孔——補銑凸臺圓弧R2——制16個螺栓孔——銑下零件周邊。

3.2第二面加工方案

在工裝上拉直找正,擰緊所有螺栓。(共16個螺栓),——粗銑12.7平面、粗銑腹板面——精銑12.7平面、精銑腹板面——倒角、切斷零件卸掉所有螺栓,(共16個螺栓)。

4滑軌肋項目改進后效果比較

對改進前后滑軌肋加工過程中的優缺點進行比較:

4.1從人員的因素分析

原工藝方案需要擰卸螺栓48個,需要不間斷中停機床手動清理鋁屑;改進后方案只需擰卸螺栓32個,減少了勞動強度。

4.2從設備的因素分析

原方案采用立式機床加工,易造成堆屑,易造成排屑不暢,散熱不好,導致零件的電導率超差,嚴重的影響零件質量問題,人工手動清理鋁屑需要不間斷的中停機床;改進后方案采用臥式機床,排屑流暢,可以避免這些問題。

4.3從工裝的因素分析

原方案使用插銷定位工裝加工時需要中停機床不斷的倒換螺栓,增加工人勞動強度;改進后方案使用帶凸臺工裝一次性裝夾定位,無需倒換螺栓。

4.4從工藝的因素分析

原方案在擰卸螺栓的時候,零件容易晃動,導致零件串位,需要插上定位銷保證坐標原點一致;改進后方案無需倒換螺栓,只需在加工準備的時候一次性拉直找正,減少工步,調用程序時間減少。

4.5從測量的因素分析

經過測量機測量,兩種方案都符合質量上要求。

4.6從效率的因素分析

原來方案加工一對零件需要大概400分鐘;改進后方案加工一對零件需要240分鐘。

5結束語

通過這次工藝方案的改進,從而很大程度的降低了操作者的勞動強度,減輕了機床的壓力,提高了加工效率,保證了產品的質量。該組件現已正式投產并一次性通過首件檢驗,制造過程在工裝上的成功應用,不僅滿足工程上的要求,同時也滿足了批量生產的要求。這種方案的成功應用為A319/320機翼前緣滑軌肋24個肋對背面加工方法改進打下了基礎,經過論證可以進一步推廣可以作為備用工藝方案,同時也可作為其它項目工藝方案改進的一個借鑒。