磨削曲軸的快速分度定位系統設計*

方俊芳 馮 強

(①安徽水利水電職業技術學院機械系,安徽 合肥 231603;②重慶磨床有限責任公司技術部,重慶 400033)

近20年,中國的汽車工業飛速發展,我國的汽車產量雄踞世界第一,但是加工汽車關鍵零部件的機床卻多是進口的。如磨削汽車曲軸的數控磨床,進口設備基本需要幾百萬元一臺。為了降低生產成本,筆者公司根據客戶的要求,在國產磨床的基礎上研發出了新的MKS8260數控曲軸磨床,其中的快速分度定位系統解決了曲軸連桿頸的磨削加工快速分度定位問題。本文就對這一快速分度定位系統進行介紹。

1 方案介紹

1.1 四缸曲軸的結構和磨削難點

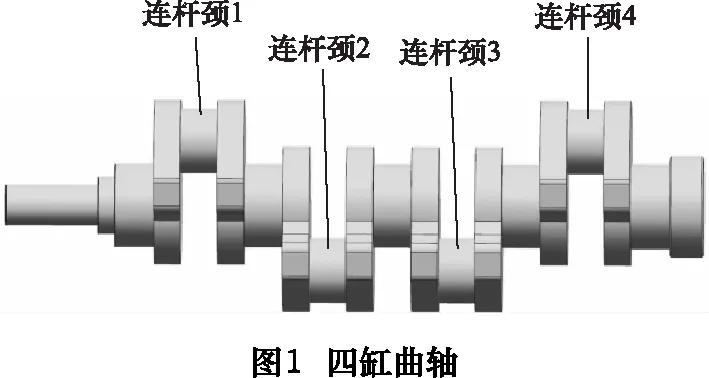

(1)四缸曲軸(如圖1所示)磨削的部位主要是4處連桿頸和5處主軸頸,4處連桿頸又分為兩組,相差180°。連桿頸磨削的主要要求是:圓度、與主軸頸的偏心位置度和平行度。

(2)四缸曲軸的重量比較大(≥10 kg),偏心距也比較大(≥40 mm)。并且磨削受力點和支撐點不一致,所以非常難加工。

1.2 以往曲軸磨床分度系統簡介

曲軸磨床以夾具偏心來磨削4處連桿頸,磨削完2處之后,旋轉180°磨削另外2處連桿頸。這就需要準確定位與分度,以保證連桿頸的位置精度。

(1)普通曲軸磨床磨削連桿頸時,以砂輪外圓為定位面,連桿頸接觸到定位面,再進行磨削。這種方式靠手動掌握,效率及精度都較低。

(2)數控曲軸磨床開發出來以后,從數控程序來說,一次磨削磨4處連桿頸很容易,但是自動分度就成了一個難題。通常采用的方法是在頭架上面加一個兩軸聯動系統,用撥叉帶動工件旋轉進行分度。這種結構能夠實現自動分度,但結構復雜,系統需要增加兩組伺服及驅動。并且安裝在頭架上面以后,對頭架的維修、調整都極不方便。

1.3 新開發的曲軸磨床分度系統

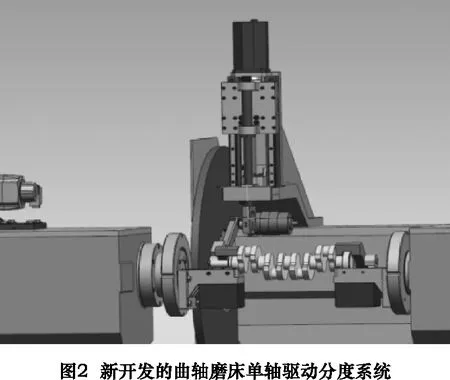

根據四缸曲軸磨削的特點,充分利用數控系統和和曲軸自身的特點,實現簡便、可靠的單軸驅動分度定位,如圖2所示。分度定位磨削步驟如下:

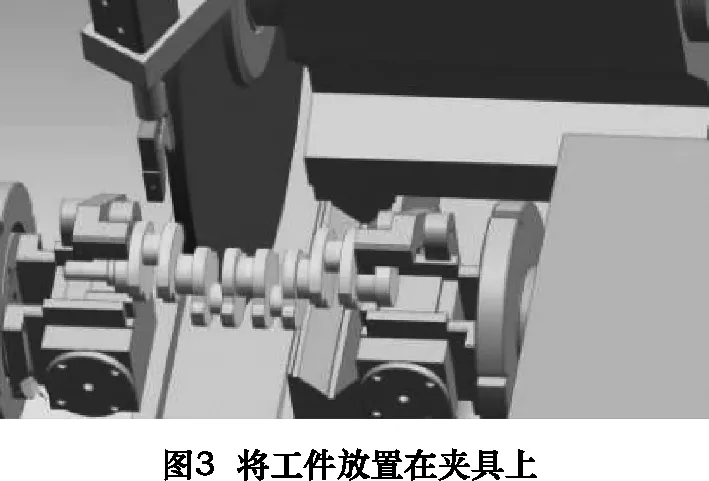

(1)四缸曲軸一般都以第一處連桿頸作為定位連桿頸,以保證分度的精度。將曲軸放置在夾具上面,連桿頸1朝上,如圖3所示。

(2)砂輪架前移,定位叉向下移動,將曲軸定位,如圖4所示。

(3)夾具夾緊,定位叉上升,工作臺左移,中心架頂住連桿頸3,砂輪切入磨削連桿頸2和連桿頸3,如圖5所示 。

(4)砂輪架后退,工作臺右移,夾具松開,砂輪架前進到定位位置。砂輪架前移與定位叉下移插補運動,撥動曲軸旋轉定位,如圖6所示。

(5)撥動曲軸旋轉到位,夾具夾緊,定位叉上升,砂輪架前進,磨削連桿頸1和連桿頸4,如圖7所示。

2 關鍵部件受力計算分析

2.1 曲軸定位時壓緊力分析

(1)根據磨削曲軸的經驗,在曲軸的定位連桿頸上面施加200 N定位壓力,即可保證定位可靠。曲軸的變形情況如圖8。

(2)最大變形處變形量為0.000 689 mm。曲軸磨削的圓度要求是0.004 mm,所以這個變形量是可以接受的。

2.2 分度定位裝置的驅動力計算

分度定位裝置結構示意如圖9。其中絲桿的扭矩計算公式為:

Ta=(Fa×I)/(2×3.14×n1)

式中:Ta為驅動扭矩,N·mm;Fa為絲桿軸向負載(即連桿頸上定位壓力),N;I為絲杠導程,mm;n1為進給絲杠的正效率(本文中按0.9計算)。

由此計算:

Ta=(200×4)/(2×3.14×0.9)

≈142 N·mm=0.142 N·m

根據上面所做的計算,驅動電動機選擇了西門子1FK7042型伺服電動機(3 N·m),傳動絲桿選擇了上銀的直徑20 mm,導程4 mm的滾珠絲桿副。

2.3 定位軸的受力計算

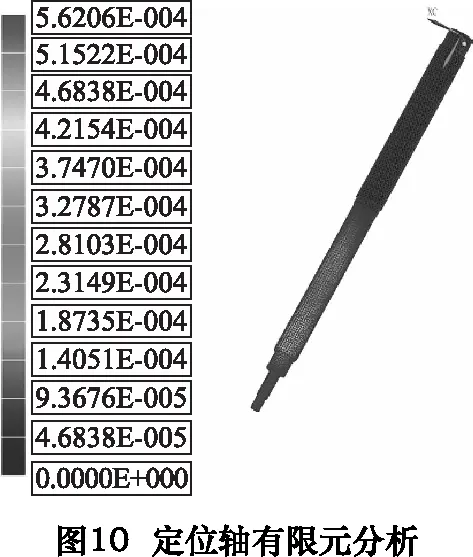

(1)在對曲軸進行定位時,定位軸伸出較長,而由于空間的限制,定位軸的尺寸也不能太大,所以容易產生變形。由此在設計時,要對定位軸做一個受力分析,才能保證設計合理、可靠。

(2)根據機床整體及其他部件的位置和安裝需要綜合考慮,定位軸的總長度為510 mm,最大處直徑為30 mm,最小處直徑為12 mm。材料為20CrMn,熱處理45 HRC。對其進行有限元分析的結果如下:

如圖10所示,最大變形處變形量為0.000 562 mm。曲軸磨削的圓度要求是0.004 mm,所以這個變形量是可以接受的。

3 分度定位裝置的整體結構

3.1 設計整體結構需要考慮的因素

(1)可行性:從以上的分析可以看出,這種分度定位裝置具有可行性。并且可以通過兩軸插補進行精確定位,還可以彌補機械定位的誤差。

(2)經濟性:由于這種分度定位裝置只采用一臺小的伺服電動機和絲桿進行驅動和傳動,成本較以前的雙伺服驅動節約很多。由于結構更為簡單,故障率也極低,使用和維修成本也大大降低。

(3)兼容性:配置使用廣泛的西門子828系統,即可實現曲軸磨床5軸的聯動控制(X、Z軸及曲軸帶動的兩軸和定位軸)。保證加工的精度和可靠性。

3.2 整體結構圖及說明

如圖9,除去安裝基座以外,分度定位裝置分為兩層:第一層為伺服電動機及絲桿等驅動零部件,用兩組滾珠絲桿專用軸承對進行軸向定位,以保證精度及可靠性。第二層為定位軸及撥動定位叉等定位零部件。定位軸安裝在滑動拖板上,絲桿通過滑動拖板帶動定位軸及定位叉等一起運動實現定位和分度。定位軸的前端裝有直線軸承支撐,以保證定位軸伸出后具有足夠的剛度。

4 結語

(1)圖11為生產上的安裝實物圖。此套快速分度定位裝置安裝在MKS8260曲軸磨床上,已使用一年多的時間,沒有出現故障(只是因為定位叉磨損更換過一次),加工工件的最重要指標:圓度≤0.003 mm,每根曲軸的加工時間節約10 s以上。

(2)從實際運用及理論分析看,此套快速分度定位裝置具有構思新穎、結構簡單、充分利用數控優勢、經濟實用、可靠性高等特點。

(3)安裝此套快速分度定位裝置的MKS8260曲軸磨床,價格只相當于同類進口磨床的1/5,其加工產品的精度和效率已經達到同類進口磨床的標準。其中的自動分度定位裝置,已經優于其余類型的自動分度定位裝置。

由此可見,該快速分度定位裝置的研發及實踐運用對汽車曲軸磨削技術的進步具有較大的推動作用,值得大力推廣。

[1]胡惜時.高效磨削與磨床[M].長沙:國防科技大學出版社,2009.

[2]邱宣懷.機械設計[M].北京:高等教育出版社,2007.