發動機缸體柔性生產線自動上下料裝置研究

畢 巖 房長興

(①沈陽機床股份有限公司,遼寧 沈陽 110141;②華晨寶馬汽車有限公司,遼寧 沈陽 110044)

隨著勞動力成本的不斷提高,在機械制造加工行業,使用各種自動化設備輔助傳統加工實現無人自動化生產已是大勢所趨[1]。發動機缸體作為汽車發動機的核心部件之一,其柔性加工生產線中機器人自動上下料裝置的設計對于提高整線加工精度和效率有重要意義。

1 總體方案設計

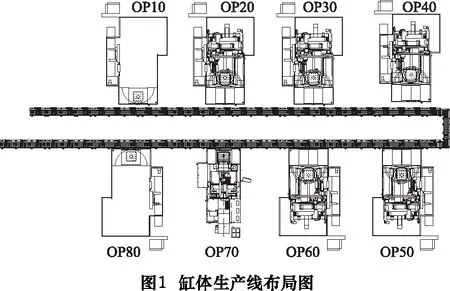

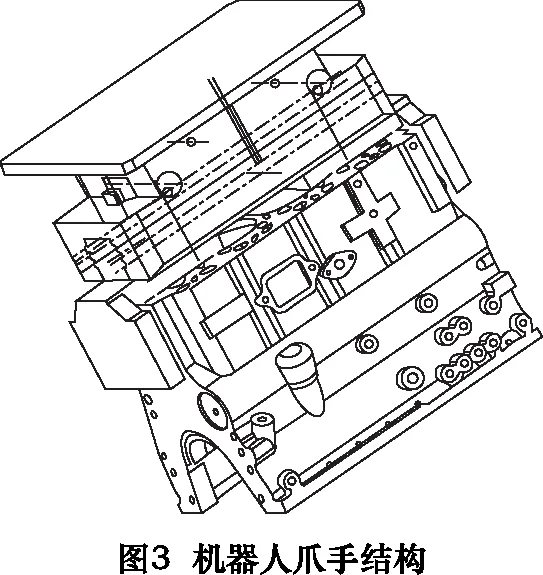

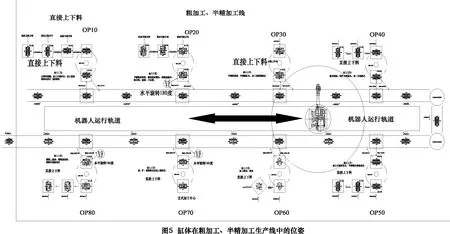

基于生產線規劃的精益制造原則、柔性生產原則、精益自動化原則、精益平面布置原則[2],完成生產線的布局如圖1所示。8臺機床串聯布置,實現缸體各面的粗加工與半精加工,要求機器人實現8臺機床的自動上下料。

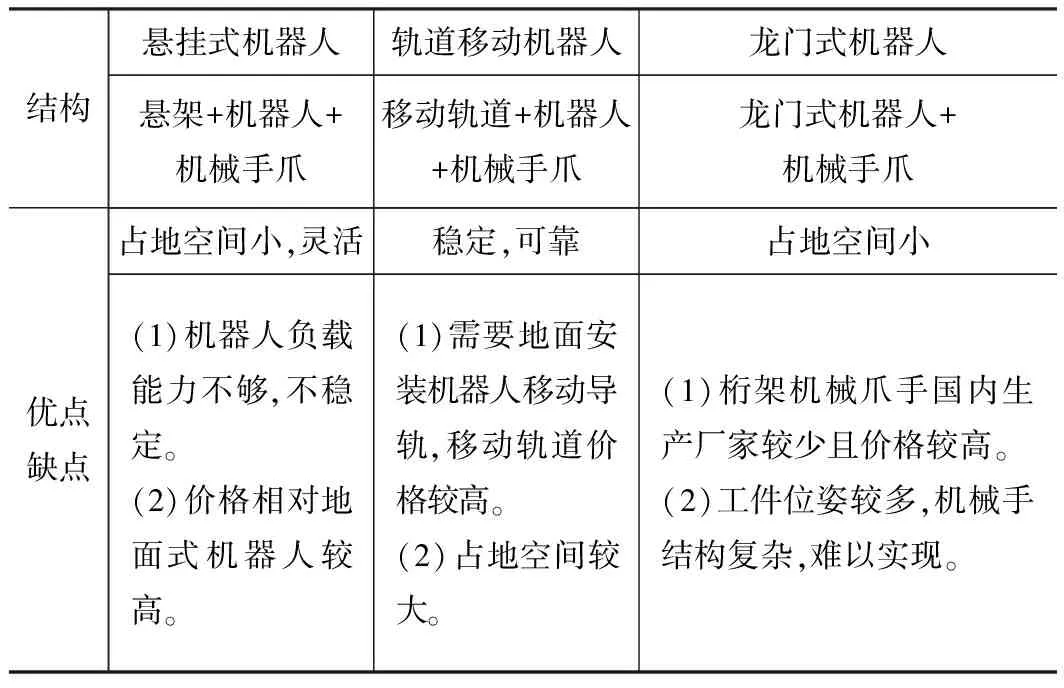

機器人上下料裝置通常有3種形式,懸掛式機器人(懸架+倒掛式關節機器人+機械手爪)、軌道移動式機器人(移動軌道+關節機器人+機械手爪)和龍門式機器人(桁架機器人+機械手爪)。這3種形式的優缺點對比如表1。

表1 機器人方案對照表

結構懸掛式機器人軌道移動機器人龍門式機器人懸架+機器人+機械手爪移動軌道+機器人+機械手爪龍門式機器人+機械手爪優點缺點占地空間小,靈活穩定,可靠占地空間小(1)機器人負載能力不夠,不穩定。(2)價格相對地面式機器人較高。(1)需要地面安裝機器人移動導軌,移動軌道價格較高。(2)占地空間較大。(1)桁架機械爪手國內生產廠家較少且價格較高。(2)工件位姿較多,機械手結構復雜,難以實現。

因為生產線要求機器人負載能力較大(抓取重量≥150 kg;其中,缸體重量80 kg,夾具70 kg),缸體加工過程中位姿較多,為了確保抓取中的穩定可靠,通過對比3種方案,初步選擇軌道移動機器人(移動軌道+關節機器人+機械手爪),根據其具體結構完成總體方案的設計,如圖2所示。

2 機器人選型及軌道設計

由于上下料過程需要較多的位置和姿態的變換,故采用六軸關節機器人。綜合考慮搬運行程及搬運重量等因素,選擇那智不二越ST210F機器人,其技術參見表2。

表2 ST210F技術參數

型號ST210F-01結構關節型自由度6驅動方式AC伺服方式最大可搬重量/kg210設置條件落地式主機重量/kg1110

為了實現機器人在8臺機床自動上下料,特在六軸關節機器人的基礎上拓展第七軸——直線行走軸,以承載、驅動、導引機器人沿給定的方向直線運動,需要進行直線軌道的設計。軌道設計的關鍵點是具有足夠的承載能力,且能承受機器人操作時產生的傾覆力矩。承載重量主要包括機器人本體、機器人手爪及發動機缸體等自動上下料裝置。而在機器人自動上下料時,操作手臂需要伸出距離較大,而機器人操作手臂末端爪手和發動機缸體重量較大,對機器人移動導軌造成傾覆力矩。根據上述條件,最終選擇齒輪齒條+導軌的結構形式。

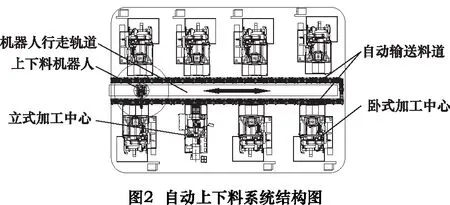

3 機器人爪手設計

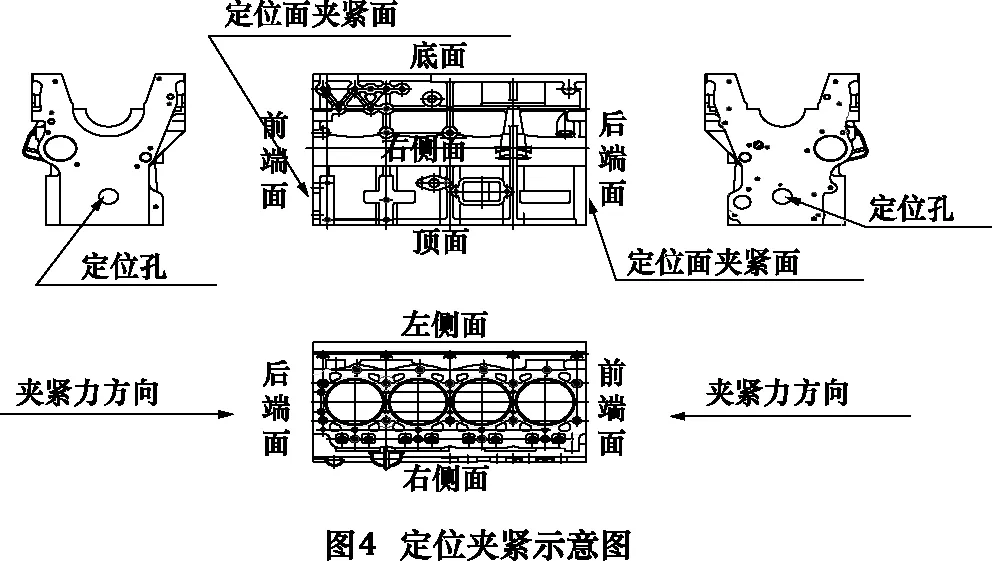

機器人爪手設計要求夾持缸體具有一定的剛度與強度。機器人抓取缸體應能夠順利地把缸體放進夾具中,便于刀具加工。機器人爪手的結構設計,如圖3所示。根據目前現有的發動機模型,對機器人手爪抓取缸體的定位方式和夾持點進行設計,選擇左側面的一面兩銷進行定位,如圖4所示。

4 缸體位姿的確定

位姿是指確定缸體在輸送料道和機床夾具上的位置和姿態。為了方便缸體在料道上運輸和夾具定位裝夾,以及機器人抓取時缸體位姿變換盡可能的少,所以我們需要確定缸體在整線中的位姿,從而減少機器人動作節拍,提高工作效率。

缸體在粗加工、半精加工線的位姿如圖5所示。

缸體在輸送料道的位姿要求缸體在輸送料道的輸送過程中盡可能的平穩,與料道導軌的接觸面盡可能大;在機器人上料區時,便于機器人的抓取,減少機器人手爪抓取缸體過程中的調整時間;盡可能采用一套機器人手爪完成整線中缸體的上下料工作。缸體在輸送料道上料區位姿如圖6所示,缸體頂面向上,底面與料道導軌相接觸,前后端面與輸送料道方向相同。初步選取缸體的前、后端面為機器人手爪的抓取面,選取前、后端面水道孔為手爪定位孔。

5 結語

本文根據現有的柴油發動機缸體生產線模型完成了機器人自動上下料系統的搭建,通過調研分析國內外機器人、機械手等自動上下料裝置,根據柴油發動機生產加工的特點,基本確定了以軌道行走式機器人自動輸送方式的技術方案。大幅縮短加工準備和輔助工時,節省人工并提高加工可靠性,使機床無人化運轉得以實現,顯著提高勞動生產率。

[1] 楊俊,盧勇,吳義榮.基于GSK-RB工業機器人的電機端蓋加工自動上下料功能實現[J].機電工程技術,2013,42(7):42-44.

[2]董正榮.NSE氣缸蓋生產線的規劃與工藝分析[J].柴油機設計與制造,2011,17(1):35-43.