攪拌摩擦焊技術在鋁合金螺旋管中的應用

宿國友 ,余愛武 ,范正昌 ,鄔舟平 ,張春峰

(1.上海航天設備制造總廠,上海 200245;2.上海航天電能裝備有限公司,上海 200245)

0 前言

英國焊接研究所Nicholas認為,攪拌摩擦焊(FSW)工藝是自激光焊接問世以來最引人矚目的焊接方法,它的出現將使鋁合金等有色金屬的連接技術發生重大變革[1]。隨著世界范圍內對攪拌摩擦焊技術的持續研究,其在鋁合金等有色金屬連接中的優勢明顯,主要有:焊接過程熱循環溫度低,接頭強度系數高,焊接應力和變形小,不產生熔焊接頭缺陷,更適合全位置焊接;焊接過程中的鍛造行為使焊接接頭組織得到重結晶細化;焊前、焊后輔助工作減少,生產成本大幅度降低;焊接參數全部靠機床保證,焊接過程穩定性強;無煙塵、無光輻射、無飛濺、無噪聲等有害環境。上述優點使得攪拌摩擦焊在工業領域的應用范圍迅速擴展,例如:在船舶和海洋工業中主要應用于快艇、游船等的甲板、側板、防水隔板、船體外殼等主要構件;在航天領域主要用于運載火箭燃料貯箱、發動機承力框架、載人密封艙等結構;在航空工業中主要應用于飛機蒙皮、飛機壁板和地板連接、外掛燃料箱等產品[2-6]。

我國電力行業大量使用鋁合金結構件,在應用攪拌摩擦焊技術方面做了許多有益嘗試。先是在國外產品國產化過程中,由國內加工廠家完成鋁合金散熱器等產品焊接,近兩年又采用攪拌摩擦焊工藝成功試制了鋁質通電導體[7]。筒體是電力產品的重要構件,一般工作時內部充入一定壓力的SF6氣體,焊縫的強度和氣密性是保證筒體性能的關鍵。目前制造筒體的方法有3種:擠壓型材管,適用于小直徑筒體產品;縱縫+環縫焊接管(以下稱“縱縫管”),適用于大直徑筒體產品;螺旋形焊管(以下稱“螺旋管”),適用于大直徑筒體產品。制造大直徑筒體均采用焊接方法,分別是縱縫管和螺旋管兩種方案。兩者比較如下:①工作應力。縱縫管承壓時,縱縫應力是環縫的2倍,螺旋管焊縫的應力介于縱縫和環縫之間,故螺旋管焊縫允許更高的工作壓力。②生產效率。縱縫管生產中,板材成型、縱縫裝夾焊接、校圓、環縫裝夾焊接等工序分別由不同工位完成,生產效率較低;螺旋管生產使用專用設備,板材成型、焊接同時進行,且管材無需校圓,生產效率高。③生產設備。縱縫管生產所需設備均為通用設備,并需要根據筒體規格研制專用焊接夾具;螺旋管生產需要專用設備,無需額外焊接夾具。

綜上所述,螺旋管應力水平低、生產效率高,適合制造大直徑筒體類產品。在此針對鋁合金螺旋管開展工藝試驗和產品試制方面的研究。

1 實驗材料及方法

1.1 實驗材料

工藝試驗采用10 mm厚度5083H112板材,材料化學成分如表1所示。

1.2 實驗方法

采用攪拌摩擦焊,螺旋管焊縫接頭形式為對接接頭,螺旋管成型直徑φ1 200 mm。本次試驗采用10 mm規格鋁合金對接接頭,雙面焊接工藝,如圖1所示。

表1 5083材料化學成分Table 1 Chemical composition of 5083 metal %

圖1 試驗接頭示意Fig.1 Schematic diagram of test joint

攪拌頭規格:軸肩直徑φ19 mm,攪拌針長度5.5 mm,端部直徑φ5 mm,錐度16°,圓錐螺紋。試驗工藝參數:攪拌頭旋轉速度900~1 200 r/min、焊接速度 400~600 mm/min,焊接傾角 2.5°,壓入量0.3~0.5 mm。焊后對焊縫進行拉伸和彎曲實驗,并截取3 m長螺旋管進行水壓試驗和氣密性試驗,試樣加工及測試按NB/T47014《承壓設備焊接工藝評定》要求執行。

2 實驗結果和分析

不同焊接工藝參數下得到的焊縫的室溫抗拉強度和彎曲試驗結果如表2所示。

表2 試驗結果Table 2 Test results

攪拌摩擦焊技術的主要參數包括:攪拌頭轉速、焊接速度、焊接傾角和壓入量,其中攪拌頭轉速和焊接速度是兩個重要參數,對攪拌摩擦焊接頭的質量和性能影響顯著。

當攪拌頭轉速偏低時,焊接熱循環峰值溫度低,材料流動性不佳,材料轉移不充分或者轉移到攪拌頭后側的材料結合力差,因此獲得的焊接接頭抗拉強度較低,塑性較差(折彎時出現裂紋);攪拌頭轉速高,焊接熱循環峰值溫度高,材料流動性好,材料轉移充分,焊接接頭抗拉強度高,塑性好。但轉速過高會導致熱循環溫度過高,材料退火嚴重,降低焊接接頭機械性能。

焊接速度是影響焊縫熱量輸入的又一重要參數,是決定焊接接頭性能的重要因素。焊接速度高,焊接線能量低,焊接熱循環溫度低,材料流動性差;焊接速度低,焊接線能量高,焊接熱循環溫度高,材料流動性好。

攪拌頭轉速和焊接速度相互關聯,如配合不當會造成接頭性能偏低,甚至出現隧道、犁溝等缺陷。

本次試驗攪拌頭轉速1 100 r/min、焊接速度600 mm/min時所得接頭性能較好,抗拉強度達到308 MPa,折彎測試未出現裂紋。拉伸及彎曲試樣如圖2所示。

圖2 拉伸及彎曲試樣Fig.2 Tensile and bending samples

螺旋管水壓試驗。采用3MPa壓力,保壓5min后檢查所有密封部位,無泄漏、無可見變形,且試驗過程中無異常響聲。

螺旋管密封試驗。檢漏罐抽真空到200 MPa,充入0.48 MPa的氦氣,繼續將檢漏罐抽真空至1 MPa,然后打開檢漏閥進行氦質譜檢漏。結果顯示,漏率為1.51×10-5Pa·m3/s,計算年漏氣率小于等于 0.01%。

3 鋁質螺旋管產品

螺旋管焊縫的焊接是連續過程,采用傳統的夾具設計無法滿足要求,因此螺旋管攪拌摩擦焊設備必須采用背部連續支撐方案。本項目中螺旋管成型焊接一體化設備采用內外焊錯位支撐焊接方案。

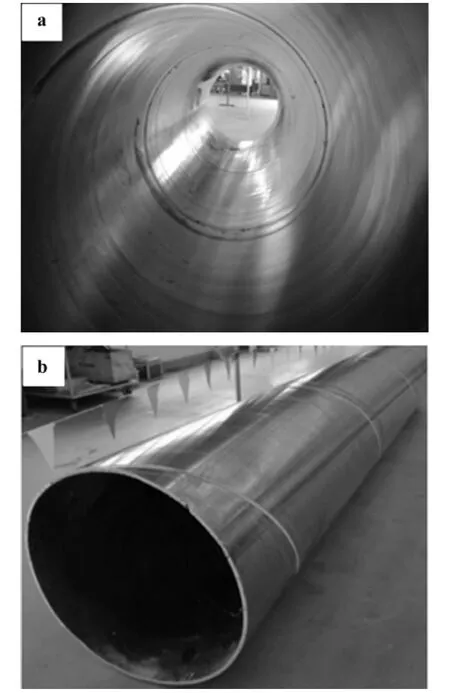

根據工藝方案,研制了攪拌摩擦焊螺旋管專用設備。設備集成螺旋管成型設備和攪拌摩擦焊機頭,成功地將攪拌摩擦焊工藝用于螺旋鋁管的加工。螺旋鋁管生產設備、螺旋鋁管實物和焊縫局部外觀分別如圖3~圖5所示。

圖3 螺旋鋁管生產設備Fig.3 Producing equipment of aluminium spiral tube

圖4 螺旋管實物Fig.4 Tpiral tube specimen

圖5 局部焊縫Fig.5 Local weld

4 結論

(1)采用10 mm厚度5083H112材料開展螺旋管攪拌摩擦焊工藝研究,采用自主研制的螺旋管專用設備,結合先進的攪拌摩擦焊接技術,成功研制出鋁合金FSW焊接螺旋管。

(2)通過工藝試驗,得到了最佳的焊接參數,螺旋管焊縫具有優異的力學性能;且FSW焊螺旋管在3 MPa(保壓5 min)水壓試驗下保持良好的承壓能力,且年漏氣率小于0.01%。

[1] 吳安如,夏長清,王少武,等.攪拌摩擦焊接技術的研究現狀及其展望[J].材料導報,2005,19(4):85-88.

[2] 黃華,董士節,劉靜.先進的攪拌摩擦焊技術[J].有色金屬,2006,58(1):17-20.

[3] 王永景,陳文靜,許莉,等.鋁合金攪拌摩擦焊接頭性能研究[J].熱加工工藝,2014,43(17):179-181+184.

[4] 簡波,倪淑鳳,康占祥,等.攪拌摩擦焊接大厚度鋁合金法蘭框的應用研究[J].航空制造技術,2014(5):105-108.

[5] 何廣忠,王鋒,李軍,等.攪拌摩擦焊技術在高速動車組鋁合金厚板焊接上的應用研究[J].熱加工工藝,2015,44(5):206-211.

[6] 欒國紅,郭德倫.攪拌摩擦焊技術在中國的發展和推廣應用[J].航空制造技術,2014(17):70-75.

[7] 薛根奇,胡延偉,宿國友.攪拌摩擦焊在高壓封閉電器通電導體中的應用研究[J].電焊機,2016,46(9):12-15.