煤礦主運輸皮帶故障智能診斷與保護研究

耿文斌

(汾西礦業南關煤業,山西 靈石 031300)

引言

煤礦主運輸皮帶系統是煤礦安全生產的關鍵環節,煤礦安全規程中就煤礦主運輸皮帶的使用方法有明確的規定。但運輸皮帶在實際的使用過程中依然會出現各種故障。為了盡可能降低皮帶故障為煤礦運輸工作帶來的不良影響,保證煤礦井下主運輸皮帶的安全穩定運行,行業內有關工作人員積極地研究出一種智能型、多功能主運輸皮帶保護控制裝置,該裝置具有故障智能診斷功能,能夠對主運輸皮帶的動態特性進行實時監測,并進行適當的優化。

1 主運輸皮帶自動控制系統故障診斷部分結構

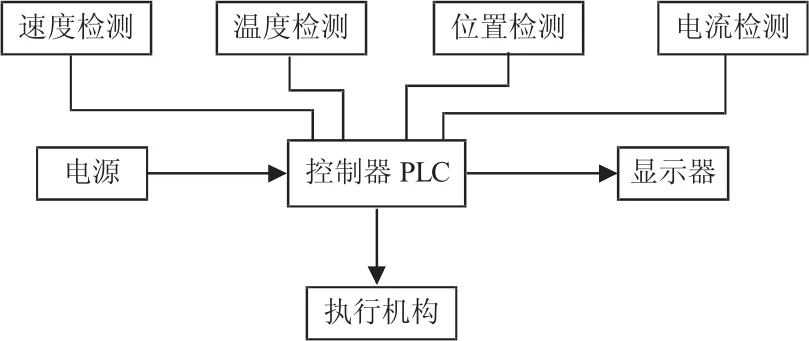

煤礦主運輸皮帶自動控制系統故障診斷部分主要由信號檢測單元、信號處理單元、數字顯示單元、報警單元、分析控制單元等幾部分組成,具體的結構如圖1所示。與傳統的繼電器檢測方式相比,該故障診斷系統的效率明顯提升,誤判、漏判的情況顯著減少,能夠實現故障早預報早處理,可以有效地提高故障診斷系統的智能性,降低因皮帶故障帶來的損失。煤礦主運輸皮帶日常使用過程中常見的故障主要有聯軸器斷裂、皮帶過負荷、皮帶斷帶、打滑等,導致皮帶出現這些故障的原因主要可以歸類為皮帶的各特征向量如負載、速度、溫度等變化引起的,該故障智能診斷系統重點檢測的內容即皮帶的速度、電機的電流大小以及溫度幾個參數。通過對這幾個重要參數的檢測,可以有效地提升故障檢出率,保證皮帶系統的正常運行。

2 主運輸皮帶自動控制系統故障診斷系統的應用過程

在實際的使用過程中,設皮帶的故障信號為y,速度用x1表示,負載用x2表示,三者之間的關系可以表述為y=f(x1,x2),該故障檢測系統能夠對各種引示其中:F指的皮帶的張緊力,μ指的是滾筒與皮帶之間的摩擦系數,α指的是皮帶在滾筒上的圓周角,Sr為高速運放的轉換速率[1-2]。

圖1 故障診斷系統結構圖

運輸主皮帶長時間使用之后,皮帶發生塑性變形,張緊力、圓周角甚至摩擦系數都會減小,皮帶的負荷或者動力發生變化之后,皮帶就很容易出現打滑的不良現象,此時皮帶的線速度發生較大的波動。在皮帶運行過程中,通過檢測電機電流大小(負載)以及皮帶的線速度變化的情況,就可以判斷皮帶是否出現打滑的不良現象。經過檢測,如果發現皮帶確實出現打滑的情況,需要及時的將對應的信號輸送到控制回路,及時停機處理,避免發生煤堵事故。

皮帶尾輪位置安裝有兩塊檢測感應板,感應開關安裝在同一條直線上,應靠近輪側,實際的安裝距離需要根據現場的實際情況進行適當調整。兩塊檢起皮帶故障的特征因素進行檢測,然后調動對應的控制算法,對故障進行與判斷,系統的控制處理器會根據判斷的結果控制電機作出對應的動作,或者激發報警器及時發出報警信息。

2.1 主運輸皮帶的打滑檢測及保護

主運輸皮帶的傳送主要依靠摩擦力完成,輸送機主要的失效形式即皮帶打滑,皮帶打滑會導致膠帶發生比較嚴重的磨損,且皮帶的松邊在緊邊拉力的沖擊下,很容易出現疲勞斷裂的不良現象。除此之外,皮帶打滑也可能會引起火災,帶來重大安全事故。一般情況下,皮帶正常傳送時,緊邊拉力以及高速運放的轉換速率之間的關系可以用以下公式表測板之間要有一定的角度,二者在同一條直線上時,傳動輪發生打滑故障,感應檢測板與感應開關在同一條線上,感應信號會持續不間斷地發送到開關上,檢測電路不能及時檢測出尾輪是否停轉,可能會導致皮帶機控制回路誤動作。

2.2 皮帶撕裂檢測及保護

導致皮帶撕裂的原因比較多,煤礦主運輸皮帶的抗縱向撕裂性能比較差,煤礦運輸之中,如果輸送的速度增加或者輸煤量增加,就很容易導致輸煤過程中,皮帶發生縱向撕裂故障,進而影響到煤礦的正常運輸工作。此外,皮帶的張力不足、運行過程中皮帶跑偏被機架夾住、水煤或者大塊物料沖砸皮帶,使得皮帶被卡住都可能會導致皮帶發生撕裂故障。經過有關工作人員的實踐分析之后發現,皮帶被水煤或者大塊的物料沖砸時,電機電流及皮帶速度會出現跳變脈沖。皮帶被卡住之后,皮帶的線速度迅速下降到0,電機的電流明顯增加[3]。

該檢測保護工作主要通過預埋在皮帶里的低頻電磁波發射探頭、傳感器線圈等裝置完成。一般情況下,皮帶的下煤口處很容易發生撕裂故障。實際的使用過程中在皮帶的下煤口前后兩側各安裝一對匹配的發射及接收探頭,皮帶正常時,皮帶內的預埋傳感器線圈完好,皮帶上的兩對探頭每間隔一段時間會發射一個信號。如果皮帶出現撕裂故障,皮帶內的預埋傳感器線圈被損壞,皮帶下煤口的探頭檢測不到線圈,信號自然無法順利發送出去,控制裝置自然會判定皮帶發生撕裂故障。

2.3 皮帶跑偏檢測及保護

在主運輸皮帶使用過程中由于各種原因可能會出現跑偏故障,導致煤炭外撒,皮帶與托輥支架、機架相互摩擦,還會使得皮帶邊膠出現比較嚴重的磨損,進而導致局部剝離、縱向撕裂等故障。皮帶兩側受到的張力不一樣、皮帶兩邊的長度不相同都可能會導致皮帶跑偏。在皮帶使用過程中,落煤點不正、皮帶出現局部損傷等原因可能會導致皮帶的兩側的張力大小不一樣,內部的應力分布自然不均勻,兩側的舒張變形情況存在較大的差異,此時滾筒運動與皮帶運動的線速度方向不一致,兩向量之間存在一定的角度,必然會導致皮帶向著張力較小的一側跑偏。

皮帶材質不均勻、輸送帶沒有伸直、皮帶膠頭膠接不正等可能會導致皮帶的兩側長度不一致,使得滾筒兩側皮帶線速度不一樣,致使皮帶內部張力不均勻,發生跑偏的不良現象。一般情況下,現場的工作人員會通過在皮帶兩旁的機架上安裝跑偏開關的形式檢測皮帶的跑偏故障。一旦皮帶運行過程中偏離正常的位置,在皮帶的帶動下,跑偏開關的塑料軸會發生轉動偏轉一定的角度,當這個偏轉角度超過設定的值之后,內部的開關常開觸點會閉合,控制回路被接通,跑偏位置的開關信息會及時反饋給控制裝置,由控制裝置及時調整托輥組、驅動滾筒等裝置,使得皮帶回歸正常的運動軌跡[4]。

皮帶跑偏調整過程中,驅動滾筒的調節十分重要,一般情況下,同一條主運輸皮帶會連接有許多個滾筒,這些滾筒的安裝位置均垂直于運輸皮帶長度方向中心線,在調整工作中可以通過控制皮帶方向完成對驅動滾筒的調整。

[1]齊石.煤礦皮帶運輸系統中幾種新技術的開發與應用[J].技術與市場,2016(6):27-28.

[2]馮寶忠.煤礦運輸皮帶機常見故障原因及處理措施[J].中國新技術新產品,2015(10):66-67.

[3]方向榮.如何確保皮帶運輸的穩定性[J].中國高新技術企業,2013(4):56-57.

[4]羅波.基于信息融合的煤礦皮帶輸送機故障診斷智能決策支持系統研究[D].西安:西安科技大學,2015.