井下采煤技術及采煤工藝的選擇探討

張 雄

(西山煤電股份有限公司西銘礦,山西 太原 030052)

引言

我國煤炭資源的開采供應對我國能源需求、經濟發展等方面有著至關重要的支撐作用,而對于煤炭井下開采來說,井下煤炭的開采效率和開采安全是煤礦企業重要關注的因素,對于煤炭企業的運營來說,在保證開采安全的前提下,如何提升煤炭開采的效率,提高企業開采效益才是最重要的,因此井下煤炭開采的技術和工藝是煤礦企業最為關注的,也是煤炭開采領域研究的重要方向。

1 當前我國煤炭行業主要采煤技術

1.1 定點爆破采煤技術

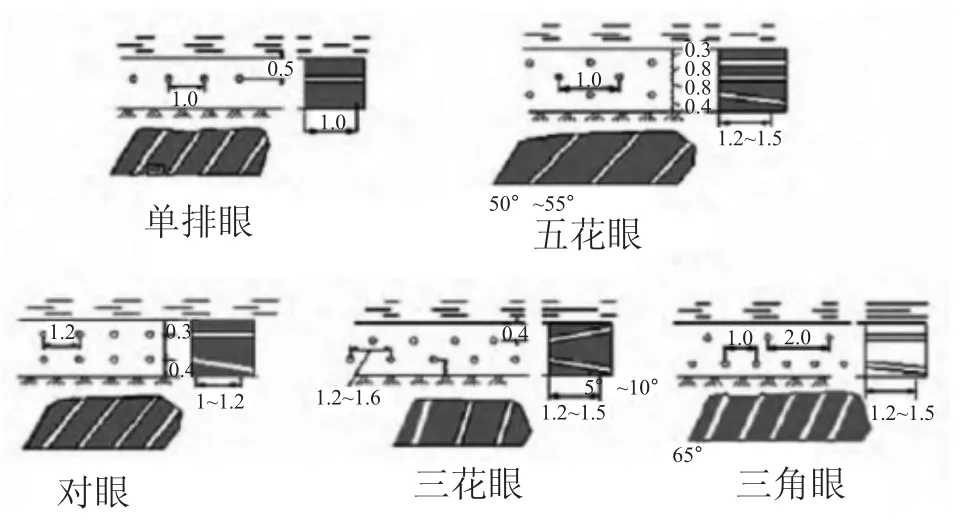

定點爆破采煤技術即最為傳統的采煤技術,是通過對煤層的爆破,使煤層在爆破中脫落、坍塌,進而進行煤炭的收集并運送至地面,在煤礦井下定點爆破技術采煤的過程中,最為重要的是煤層中炮眼的安放位置問題,具體說來,在對井下煤層的爆破過程中,分為單排眼、五花眼、對眼、三花眼、三角眼等五中不同的炮眼安放方式,如下圖1所示。

圖1 爆破式采煤炮眼的不同安放方法

1.0 2.0

在眼位布局完畢之后進行爆破,爆破采煤技術的操作中需要注意三個方面,第一,爆破落煤的位置。要在爆破過程中精確控制爆破范圍和落煤的位置,也就再次說明了炮眼的重要性;第二,裝煤。由于爆破所造成的煤層坍塌下落,之后由人工將煤矸裝上運輸設備;第三,采煤區的處理和工作面的支護。傳統爆破法進行煤層開采之后一般采用全部垮塌法進行采煤區的處理,在工作面支護方面采用支柱的方式保護工作空間的安全性[1]。

1.2 常規機械采煤技術

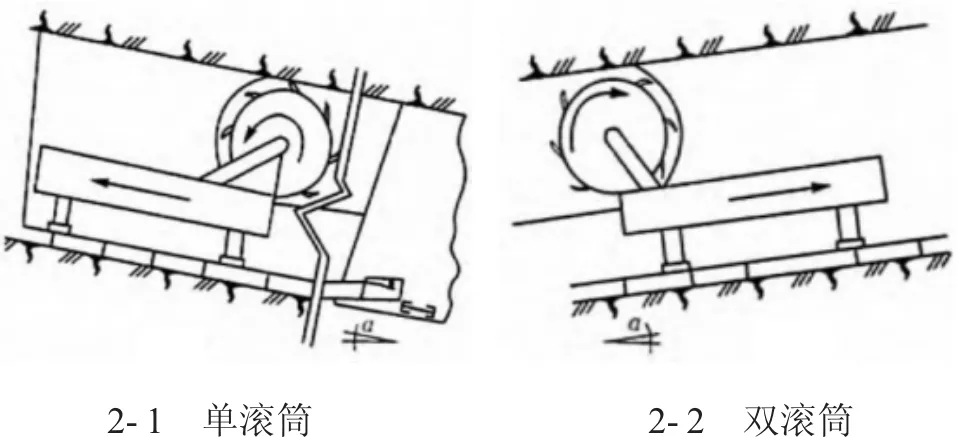

常規機械采煤技術也是一種較為落后和傳統的機械化井下采煤方式,其主要采煤流程和爆破采煤大致相同,只是其已不再使用爆破的方法使煤層脫落或者塌下,而是采用滾筒式采煤機,以螺旋槳切割的形式使煤層脫落,進而將煤矸進行人工或者機械式的方法填裝到運輸設備上,進而將煤矸運往地面。

滾筒式采煤機分為單滾筒(如圖2-1)和雙滾筒式(如圖2-2),通過采煤機螺滾筒的旋轉,使煤層受力脫落,最后進行裝填和運送,實現采煤的初步機械化。

圖2 滾筒式采煤機采煤原理圖

1.3 綜合機械采煤技術

綜合機械化采煤技術對煤礦井下機械化的要求較高,其采煤技術的核心在于雙滾筒式采煤機,配合運輸刮板、牽引機、履帶式運煤機等等設備,其中各種環節中機械化程度運用較高,而人工勞動強度較小,也就保證了井下采煤的安全性和效率,綜合機械采煤技術標志著我國煤炭機械化的成熟。

1.4 連續采煤技術

在井下連續采煤技術的應用中,破煤和裝煤工序得到了較為完善的調整和創新,破煤和裝煤技術已經實現了機械化,利用連續采煤機,實現破煤和裝煤的一體化機械操作,采用專門的煤炭運輸機械,在煤礦巷道的維護和加固中也采用了錨桿錨索的支護技術,整個采煤流程實現了高度的機械化作業。

2 井下采煤技術和采煤工藝的選擇

2.1 爆破采煤技術工藝的選擇

爆破采煤技術工藝選擇指的是在井下采煤的過程中,采用爆破的方法進行煤層的脫落、坍塌等工作,之后以人工或者機械的方式對落煤進行整理和裝填的采煤工藝。爆破采煤工藝需要爆破作業、人工和機械設備的相互配合,爆破作業雖然是一種最為傳統的采煤方式,但是在機械化程度不斷提高的現代采煤技術中,在井下復雜的環境中,依然存在極少數煤區無法進行機械化作業的情況,這就需要運用爆破的方式進行采煤作業。

爆破技術雖然技術含量低、操作相對簡單而且容易掌握,因此其使用范圍也比較廣泛,但是爆破采煤也存在一定的局限性,井下環境差等方面都會影響爆破作業的效果,我國煤炭開采規定,對于井下不適合機械化開采的煤礦區,可以使用爆破操作進行煤炭開采,因此在實際的煤礦開采中,對于地質條件復雜、傾斜角度大等煤層,可以運用爆破工藝進行煤炭的開采[2]。

2.2 常規采煤技術工藝的選擇

常規采煤技術工藝是在井下采煤的操作過程中,在一個操作時間段內完成區域煤層的破煤、采煤、裝煤以及運煤的工作,在這些工序開展的過程中,全部采用機械化采煤、裝煤、運煤技術,并進行相應的單體支護技術。開采成本和安全是煤礦企業首要考慮的因素,相對于綜合采煤技術的高效率、高安全性的同時,也面臨著較高的開采成本,因此在普通中小煤礦的開采作業中,大多數出于成本和安全的權衡都采用的是常規的采煤技術工藝。

除了常規采煤技術與工藝的開采成本較低之外,常規采煤技術與工藝其對煤層井下環境的適應性更強,能夠適應不斷變化、復雜的井下環境,這也是常規采煤技術的優勢之所在,另外這種采煤技術和工藝對操作人員的技術要求較低,操作簡單易懂,因此對于一些煤礦質量不高、地質條件較為復雜的礦井,可以使用這種方式進行煤炭開采作業。

2.3 綜合采煤技術工藝的選擇

綜合采煤技術及工藝主要是借助煤礦機械化和自動化設備來完成煤炭的開采工作的,在煤炭開采的過程中,運用機械化采煤機進行煤層的切割、傳送及運輸工作,在綜合采煤技術工藝實施的過程中采煤各環節都以自動化、機械化的方式開展,整合眾多采煤方式和工藝的優勢,在井下煤炭開采過程中,始終以較低成本、較高效率的工作為主,而且井下操作人員的工作強度不大,這種模式在我國許多大中型煤礦中都有普遍使用。但是綜合采煤技術及工藝的使用中,也存在一定的缺陷和不足,綜合采煤技術高度依賴機械設備,而機械設備又需要技術能力較高的人員進行操作和管理,通過大量的實驗和實踐證明,綜合采煤技術及工藝的運用需要煤礦企業擁有較高的人力資源隊伍和較為雄厚的資本力量,而且綜合采煤技術適用于坡度小于50°的井下煤層,總的來說,綜合采煤技術由于其成本較高,設備的投資和人員的投入需要大量的資金,但是伴隨的效益也較高,適合大中型煤礦的富礦區而且開采環境較為優越的煤礦中進行[3]。

2.4 連續采煤技術工藝的選擇

煤礦連續采煤技術來在煤礦開采過程中對機械化的依賴程度更強,其全部工序都是采用機械化、智能化技術,在采煤過程中,自動化采煤機對煤層的切割、傳送等都采用機械化操作。在煤矸的運輸中有鏟車、履帶運輸機等等機械設備,而且連續采煤技術對于煤炭的開采量有著極大的提升作用,能夠實現不間斷采煤,而且其操作成本相對較低,安全性能也較高。但是連續采煤技術和工藝也有一定的局限性,即連續采煤對煤炭的回收和利用能力較差,而且對煤層的要求較高,煤層不能太厚,結構也不能過于復雜,總的來說,連續采煤工藝的大型機械采煤模式需要井下環境較高,煤層的坡度要小于15°,只有滿足這些環境條件,才能夠使用連續采煤技術[4]。

3 結語

井下采煤技術的應用是決定煤礦企業以及礦井產量和效益的重要因素,不同的采煤技術所針對的煤礦環境特點都有所不同,因此要結合煤礦井下的具體環境和煤層的具體情況,根據企業自身的經濟條件以及各類資源條件,選擇適合企業自身發展的采煤方式。

[1]郝忠君.井下采煤技術及采煤工藝的選擇[J].內蒙古科技與經濟,2015(13):78.

[2]李強.煤礦綜合信息化系統實施方案的研究[J].煤礦機械,2013(2):213-215.

[3]李保順,李幸宇.井下采煤技術及采煤工藝的選擇探究[J].科技風,2014(6):45-46.

[4]靳博.井下采煤技術及采煤工藝的選擇分析[J].中國高新技術企業,2015(1):78-79.