雪茄型卷煙煙絲摻配均勻性的近紅外模型

王東飛,李文偉,程 韋,李瑞麗,王建民

(1.鄭州輕工業學院,河南鄭州 450000;2.河南中煙工業有限公司安陽卷煙廠,河南安陽 455004)

煙絲摻配是指將葉絲、梗絲、膨脹葉絲、薄片絲、回收煙絲按照產品配方設計摻配混勻的工藝[1],煙絲摻配的均勻程度直接影響卷煙配方的穩定性,進而對卷煙的內在品質造成影響[2]。因此,評價煙絲摻配的均勻程度對保證卷煙品質和提高卷煙均質化的控制水平具有重要意義。

據報道,一般通過2種途徑評價煙絲摻配的均勻性,一種是通過檢測化學成分的含量并計算混合均勻度[3];另一種是通過近紅外光譜技術建立預測模型,直接測定摻配后煙絲中梗絲等組分的比例[4-6],但已有研究主要針對烤煙型卷煙和混合型卷煙煙絲。雪茄型卷煙以晾曬煙為主要原料,煙絲化學成分與烤煙和混合型卷煙存在較大差異,同時煙絲的顏色也明顯不同[7-9]。化學成分和顏色方面的差異必然使其在近紅外譜區表現特異性的吸收[10],進而利用近紅外模型評價煙絲摻配均勻性的方法并不一定適用于雪茄型卷煙。因此,研究的目的在于分析該方法評價雪茄型卷煙煙絲摻配均勻性的可行性。

1 材料與方法

1.1 材料與儀器

某牌號卷煙配方的葉絲和梗絲,安陽卷煙廠提供;KBF240型恒溫恒濕箱,德國Binder公司產品;YP10002型天平(感量0.01 g),余姚市金諾天平儀器有限公司產品;ST-07B型400 g多功能粉碎機,上海樹立儀器儀表公司產品;DHG-9023A型電熱鼓風干燥箱,上海一恒公司產品;Antaeis II型近紅外分析儀。

1.2 方法

1.2.1 樣品制備

將葉絲和梗絲平鋪在烘箱中,在39℃條件下烘烤4 h,放入密封袋中。在梗絲配比10%~40%時,以2%的梯度與葉絲摻配,制得不同梗絲配比的煙絲樣品,每個樣品總質量為50 g。重復制取4組,每組16個配比,共64個樣品作為校正集。然后通過粉碎機粉碎1.5 min,放入密封袋中封存。

1.2.2 光譜采集

將制備好的樣品各取15 g,放入5 cm石英杯中壓實,在波長為10 000~4 000 cm-1,分辨率為8 cm-1,掃描頻率為64的工作參數下,通過近紅外分析儀的積分球漫反射模塊,將每個樣品重復掃描3次獲得單張光譜,取平均光譜參與模型建立。

1.2.3 數據處理

通過采用TQ Analyst軟件中的多元散射校正、均值中心化、一階導數、二階導數、S-G平滑、Norrisa平滑等光譜預處理方法對光譜進行預處理,以減少或消除高頻噪聲、樣品不均勻、基線漂移等因素對模型的影響[11],并采用最小二乘法[12]以葉絲比例作為參比值建立分析模型。通過校正均方根誤差(RMSEC)、校正集相關系數(Rc)、交叉驗證均方根誤差(RMSECV),交叉驗證相關系數(Rv)、預測均方根誤差(RMSEP),預測相關系數(Rp)、最佳主因子數和性能指數評價模型的性能[13],并通過重復性試驗借助SPSS 17.0[14]評價分析模型預測的正確度和精密度。

2 結果與分析

2.1 模型的建立

不同梗絲配比預處理方式對應的模型性能參數見表1。

表1 不同梗絲配比預處理方式對應的模型性能參數

由表1可知,原始光譜經多元散射校正、均值中心化、一階導數結合Norris平滑處理,并選擇主因子數為9時的建模效果最好,RMSEC,RMSEP,RMSECV較小且較為接近,說明校正集樣品光譜信

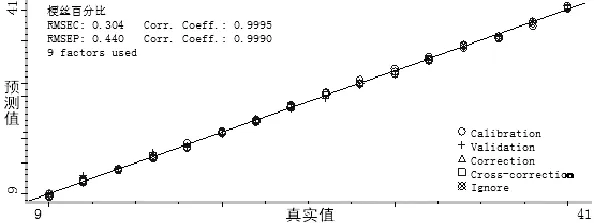

圖1 模型預測值與參比值的散點

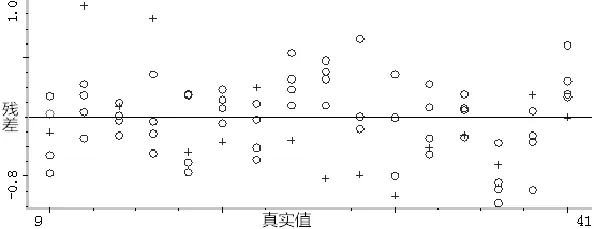

結合圖1所示模型預測值與參比值的散點圖和圖2所示模型預測值與參比值的殘差分布圖可以看出,模型對樣品光譜信息與參比值分布的一致性比較理想,殘差隨機分布且無異常點。

2.2 模型的驗證

2.2.1 內部交叉驗證

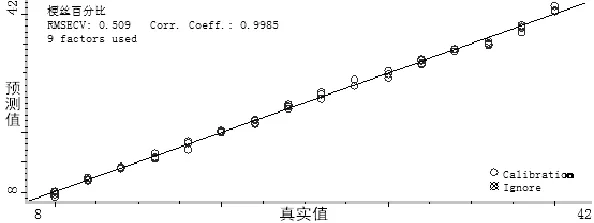

預測值與真實值的散點見圖3,預測值與真實值的殘差分布見圖4。

對模型進行內部交叉驗證,交叉驗證均方根誤差RMSECV為0.509,Rv為0.998 5,真實值與預測值分布較為一致,且殘差均勻分布且無異常點。

2.2.2 外部驗證

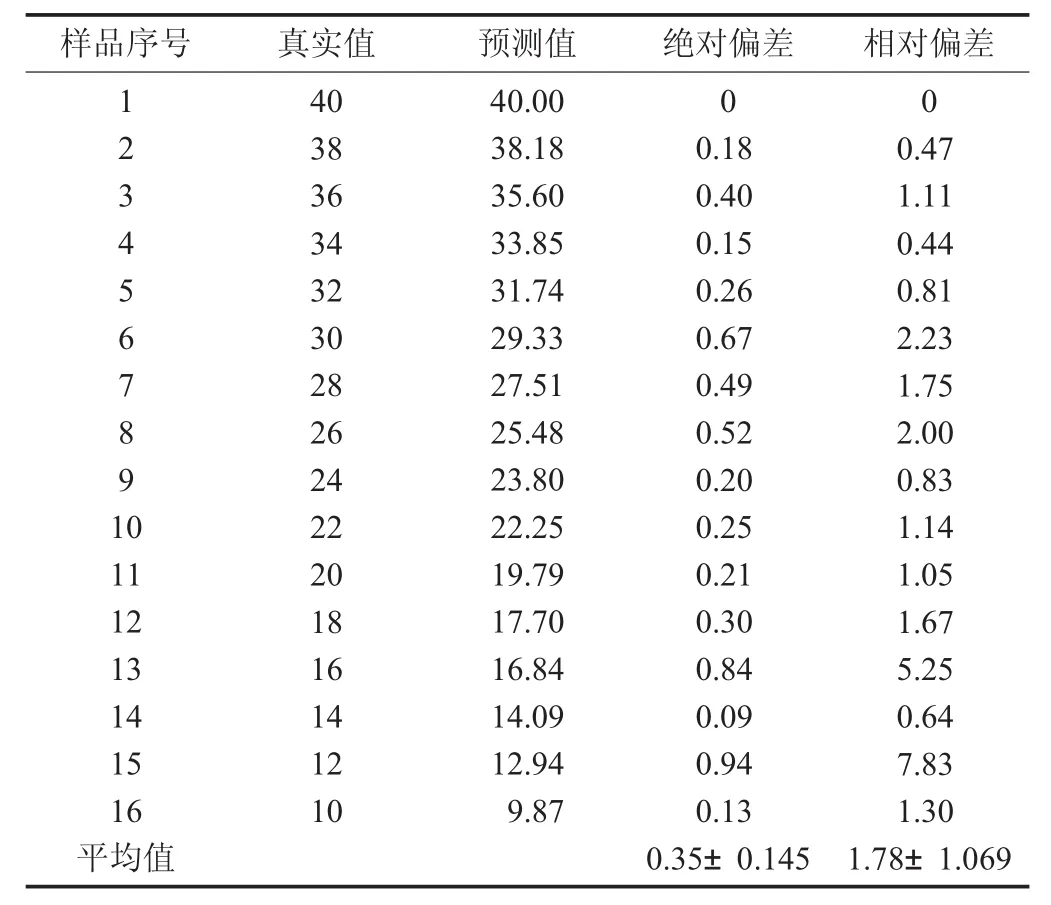

另制取16個已知摻配比例的樣品作為驗證集,息提取充分,建模樣品具有代表性,模型預測準確度高,模型信息擬合關聯充分。

圖2 模型預測值與參比值的殘差分布

圖3 預測值與真實值的散點

模型預測值與參比值的散點見圖1,模型預測值與參比值的殘差分布見圖2。將其平均光譜代入模型,外部驗證預測均方根誤差為0.440,相關系數為0.999 0;絕對偏差分布范圍為0~0.94%,平均絕對偏差為0.35%±0.145%;相對偏差分布范圍為0~7.83%,平均相對偏差為1.78%±1.069%。

圖4 預測值與真實值的殘差分布

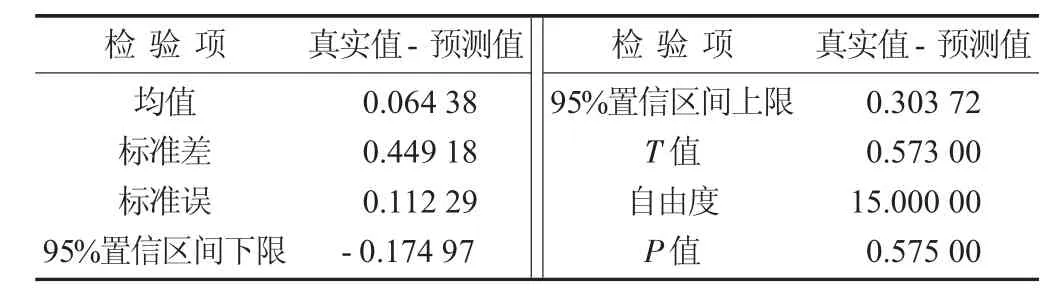

真實值與預測值的統計結果見表2,真實值與預測值的配對T檢驗結果見表3。

表2 真實值與預測值的統計結果/%

表3 真實值與預測值的配對T檢驗結果

從表3中配對T檢驗結果可知,預測值與真實值間不存在顯著的差異。綜上所述,所建梗絲百分比近紅外分析模型的預測結果具有較高的準確度。

2.2.3 精密度試驗

通過另制取與校正集樣品相同比例的16個樣品重復掃描3次,每個比例得到3張單張光譜,分別代入模型,得到其預測值。計算每個比例的相對標偏,以實現對模型精密度的評價。

模型精密度試驗結果見表4。

由表4可知,模型對每個配比樣品3次試驗的預測結果波動較小,相對標準偏差為0.38%~3.46%,平均相對標偏為1.34%±0.468%。因此,預測結果波動較小、具有良好的重復性,說明預測模型具有較高的穩定性和可靠性。

表4 模型精密度試驗結果/%

3 結論

(1)在全光譜范圍內,經多元散射校正、一階導結合Norris平滑預處理,以9個因子數、梗絲比例為參比值,通過偏最小二乘法(PLS)建立了評價雪茄型卷煙煙絲摻配均勻性的預測模型。外部驗證及精密度試驗結果表明,平均絕對偏差為0.35%±0.145%,平均相對偏差為1.78%±1.069%,平均相對標偏差為1.34%%±0.468%。

(2) 平均絕對偏差明顯小于文獻[4-6]中所報道的預測烤煙和混合型卷煙煙絲中梗絲比例時的平均相對偏差(5.86%~7.60%),說明以梗絲比例作為參比值建立近紅外模型,評價煙絲摻配均勻性的方法也適用于雪茄型卷煙。

[1]國家煙草專賣局.卷煙工藝規范 [M].北京:輕工業出版社,2016:75-80.

[2]劉加樹.探討如何提高煙草制絲摻配物配比精度 [G]//中國煙草學會2010年學術年會論文集.北京:中國煙草學會,2010.

[3]國家煙草專賣局.YC/T 426-2012煙草及在制品煙草混合均勻度的測定 [S].北京:中國標準出版社,2012.

[4]劉曉萍,李斌,于川芳,等.基于近紅外光譜的卷煙配方結構識別 [J].煙草科技,2006,48(10):37-43.

[5]張鼎方.FT-NIR快速檢測制絲過程膨絲與葉絲摻配比例及均勻性 [J].安徽農業科學,2013,41(1):316-317.

[6]溫若愚,席年生,張大波,等.不同混絲模式對煙絲摻配效果的影響 [J].煙草科技,2008(9):13-16.

[7]王劉東,王培峰,胡有持,等.CO-2膨脹工藝對煙草梗絲品質的影響 [J].農產品加工,2016(22):42-44.

[8]趙曉丹,史宏志,錢華,等.不同類型煙草常規化學成分與中性致香物質含量分析 [J].華北農學報,2012,27 (3):234-238.

[9]任民,王日新,賈興華,等.普通煙草種內主要栽培類型間煙葉香味成分的比較與分析 [J].中國煙草科學,2008,29(6):36-42.

[10]杰爾·沃克曼,洛伊斯·文依,Jerry Workman,等.近紅外光譜解析實用指南 [M].北京:化學工業出版社,2009:170-180.

[11]尼珍,胡昌勤,馮芳.近紅外光譜分析中光譜預處理方法的作用及其發展 [J].藥物分析雜志,2008(5):824-829.

[12]陸婉珍.近紅外光譜儀器 [M].北京:化學工業出版社,2010:53-60.

[13]劉正林,朱建新,韓明,等.近紅外光譜法快速測定加料后煙葉中的1,2-丙二醇 [J].云南化工,2017,44(4):61-65.

[14]薛薇.SPSS統計分析方法及應用 [M].北京:電子工業出版社,2013:25-30.◇