沃爾沃B4204T11發動機結構與工作原理(一)

王卓

一、發動機外觀與功能

1.外觀圖

側視圖(進氣端),如圖1所示。

┃圖1

側視圖(排氣端),如圖2所示。

┃圖2

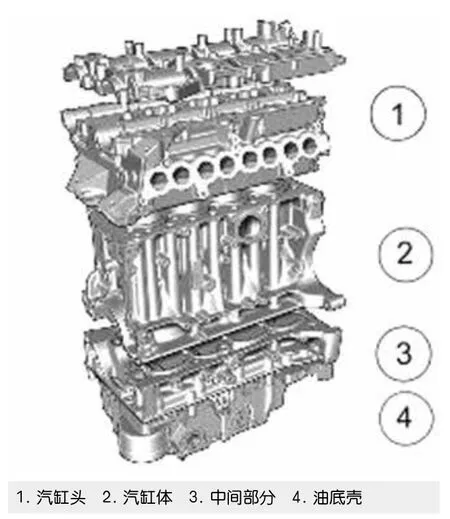

2.汽缸體

汽缸體結構如圖3所示。

沃爾沃全新Drive-E發動機在發動機零件方面有許多共同部分,例如:曲軸、機油泵、油底殼、發電機、空調壓縮機等。

沃爾沃的柴油及汽油發動機皆具有高壓鑄成連桿。發動機底板具有鑄鋼內襯及鑄鐵強化件。柴油及汽油發動機完全相同,但柴油發動機的缸體高度較高,鑄鋼襯墊較重。該鑄造方法結合獨特設計,形成輕量的強大結構。發動機缸體僅需兩種款式,唯一區別為主軸承直徑。全新Drive-E發動機之轉變約節省30~50kg的重量。

┃圖3

為了盡可能降低軸承尺寸,曲軸由鍛鋼所制成。已使用全新專利定位楔改善底板對齊發動機缸體。如此可改善主軸承之直度與圓度。活塞直徑是通過使用固定襯套而減至最小。不同汽油發動機款式具有類似的活塞,只有活塞頂部針對不同的壓縮比而有不同的加工。功率較低的發動機活塞較短。汽油發動機款式使用相同的活塞環,所有柴油發動機款式使用相同的活塞環。所有汽油及柴油發動機款式的活塞銷皆以類鉆碳膜(DLC)包覆。改良的活塞與汽缸孔鍍膜以及滾子軸承凸輪軸意味著Drive-E發動機的內部摩擦力低。

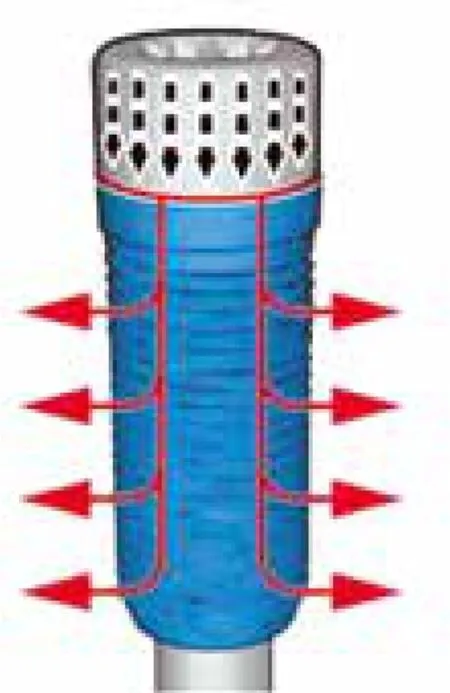

新汽缸頭的設計大多以沃爾沃著名的五缸及六缸發動機為基礎。主要變化涉及降低摩擦力、增加特定輸出以及為汽油和柴油發動機建立共用界面。汽油發動機汽缸頭必須能夠承受極高的熱負荷,因此由抗熱鋁合金制成。與柴油發動機共享的橫向冷卻概念可提供優異且一致的冷卻效果。

(1)汽油

汽油發動機具有一個成熟、直接動作的閥門系統(VVT)具有免維修DLC涂層的機械挺桿以及進氣和排氣凸輪軸之階段。凸輪軸前端軸承為滾子軸承,以便減少摩擦力。凸輪軸由鑄鐵制成,其在與DLC涂層挺桿滑動接觸結合使用方面為最佳材料。

(2)柴油

為處理19000kPa之汽缸壓力及高功率,柴油發動機具有全新熱處理以改善材料強度及溫度范圍。柴油發動機配備鋼凸輪軸以減輕重量并提升材料硬度。

汽缸頭:

冷鑄汽缸頭與壓鑄凸輪軸軸承殼體,皆由輕金屬合金制成。

汽缸體:

由壓鑄鋁合金制成。具有開放式水罩,其中冷卻液自由流動于汽缸上部周圍。汽缸襯套由鑄鐵制成且鑄入塊體。

中間部分:

由壓鑄鋁合金制成。

曲軸軸承蓋鑄入塊體。軸承蓋是由鑄鐵制成。

油底殼:

由壓鑄鋁合金制成。不同零件之間的表面以矽基密封劑(即RTV,室溫硫化矽橡膠)密封,缸體及汽缸頭之間使用四層金屬墊片處除外。

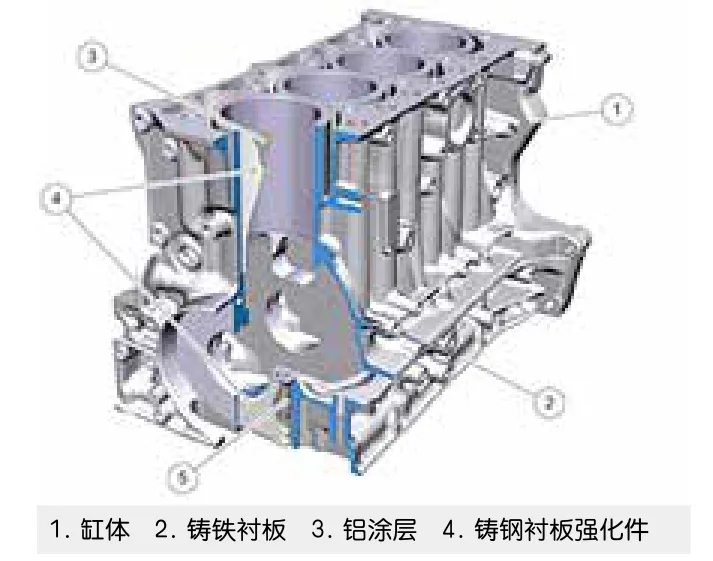

(3)缸體

缸體,如圖4所示。

┃圖4

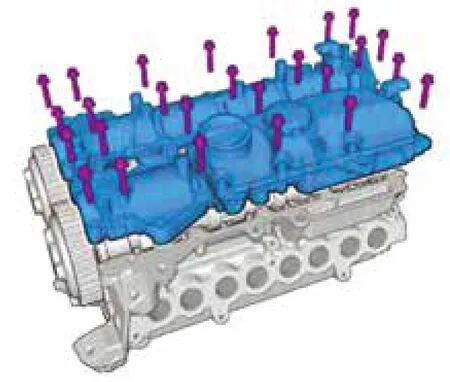

(4)汽缸頭(如圖5所示)

┃圖5

來自VEA系列之汽油發動機汽缸頭分為兩種,具有共同加工的凸輪軸軸承凸輪架蓋及整合式蓋。相同的方式用于如五缸汽油發動機B5204T8。凸輪軸前軸承位置并非滑動軸承而是滾子軸承,以盡可能減少整合深度及摩擦力。

汽缸頭螺絲:

┃圖6

汽缸頭是由10個M11螺絲固定至缸體,如圖6所示。盡管螺絲頭直徑小,為取得足夠的夾緊壓力,螺絲位于汽缸頭左螺紋套管內。套管通過其螺紋將力道分配至汽缸頭內的大面積。相同技術用于B6324S及B6304T發動機。這些套管具有在收緊時所使用的內六角形。

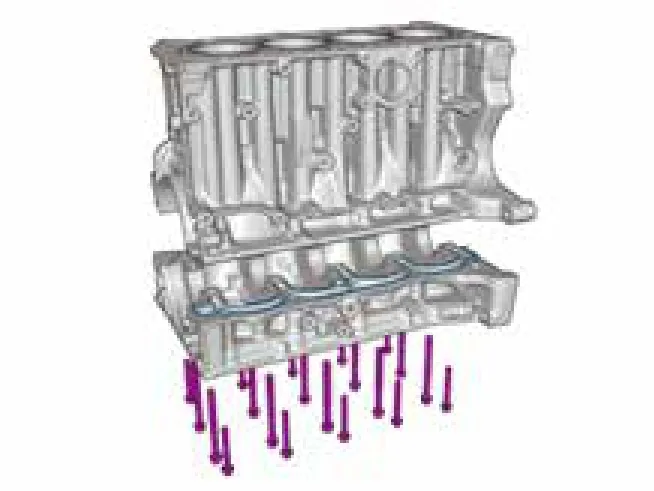

(5)汽缸體/中間部分(如圖7和圖8所示)

┃圖7

汽缸體內襯經過修飾珩磨程序后,汽缸孔表面更為精細。更為精細的表面可降低活塞環與汽缸孔之間的摩擦力,除了有助于整體降低內部摩擦力,亦可減少磨合期。

┃圖8

為提升強度及穩定性,并在缸體中間部分主軸承座進行加工時確保圓度,鑄鐵主軸承蓋(5件)皆鑄入塊體。并使用RTV作為汽缸體與中部分之間的密封劑。

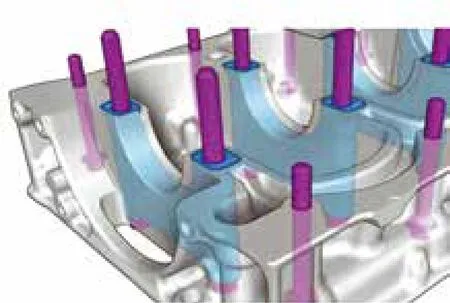

匹配:

每個主軸承蓋皆有一個凸耳豎在中間部分頂部。在缸體與中間部分進行共同加工之前,這些部分會先以螺絲結合,進而在缸體每個軸承蓋處形成凹槽,如圖9所示。該凹槽在缸體形成獨特樣式,確保較先前使用定位銷之系統為之間的零件提供更佳的連接性。缸體及中間部分則是更容易拆開。

┃圖9

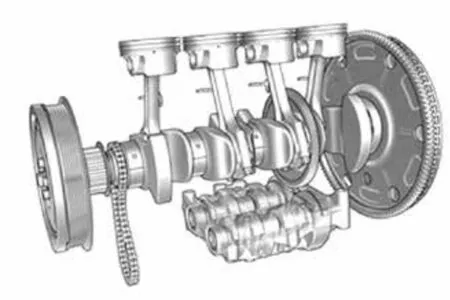

3.曲軸系統

無論在汽油或柴油發動機方面,新發動機系列中曲軸系統的大致相同。所有款式皆使用相同的曲軸,而活塞和連桿則略有不同。曲軸下方的兩個反向旋轉平衡軸套件在所有款式皆相同,作為曲軸前部之油泵驅動器,如圖10所示。

┃圖10

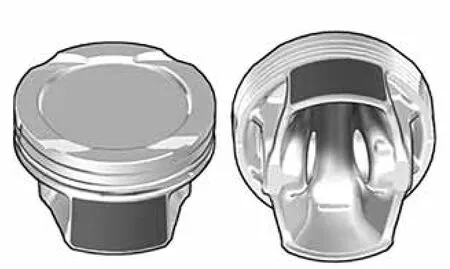

(1)活塞

┃圖11

活塞鑄入在多半由鋁和矽組成的輕金屬合金中,如圖11所示。頂環凹槽由鑄鐵環架保護,以抵抗活塞所承受之高壓。頂部有用于進氣閥和排氣門之出口。活塞已通過上方的重量出口以及對連桿的梯形表面在重量方面進行最佳化。甚至連活塞銷亦已進行重量最佳化。將其長度額外縮短不僅能盡可能減少銷重量,還有助于降低活塞重量。為了控制活塞溫度,有一個由油壓控制的可控活塞冷卻。欲啟動的冷卻量是由一個已進行校正以獲得最佳油耗及低排放的模型來控制。

為了盡可能降低磨損及摩擦力:

◆活塞裙部包覆著石墨聚合物,其有助于承受極度負載,同時避免在冷啟動時出現活塞噪聲

◆活塞銷的摩擦表面包覆著DLC(類鉆碳膜)

◆汽缸套表面通過在裝配廠進行珩磨程序最佳化而格外細致

◆活塞環之切向力已減少

◆活塞環以低摩擦涂層包覆

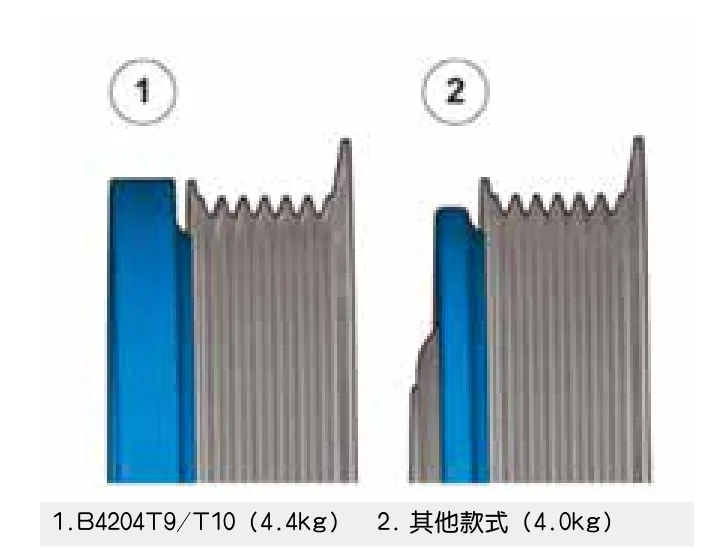

為了在不影響油耗的情況下承受增加的負載并減少摩擦力,已研制新的環套件,如圖12所示。

┃圖12

①上壓縮環高度1.2mm,為硝化不銹鋼環。環上以PVD包覆,可同時降低摩擦力并形成良好的耐磨特性。

②下壓縮環高度1.2mm,以灰口鑄鐵及磷化表面鑄成。

③油控制環高度1.5mm,鑄鐵兩件式環具有對著襯墊的錐形接合面。出于相同因素,該表面與編號1環同樣進行PVD鍍膜。PVD(物理氣相沉積)是在引進反應氣體時以離子擊打表面所形成的一種表面處理。這個過程須在極低真空和高溫下進行。這會形成薄且粘附性強大的涂層。為取得均勻的涂層厚度,零件會以恒定速度圍繞若干個軸轉動。

(2)連桿

連桿是以I截面及梯形小端鍛造而成,如圖13所示。其在大端處之連桿重量以5個重量級別制造。大端具有分裂的軸承蓋,因軸承蓋和連桿固定在實際斷裂面而形成穩定的接合。軸承半部的材質不同。頂部材質較強能夠承受高負載。連桿長度為147mm。活塞銷直徑為21mm。重量(含螺絲)為537g。

┃圖13

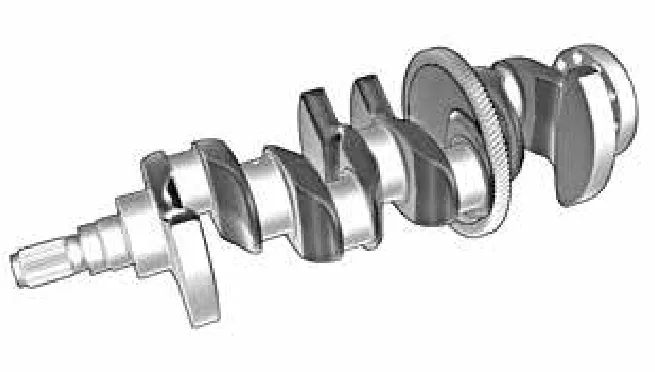

(3)曲軸

曲軸由鍛鋼制成且具有感應淬火軸承表面,如圖14所示。曲軸有5個軸承,主軸承直徑60 mm。主軸承數編號4上的上半軸承亦作為推力軸承,即所謂的180°軸承。推力墊圈比平常大,以在只有一個推力墊圈維持軸承表面。齒輪被縮到汽缸3和4之間的曲軸上。該齒輪可驅動平衡軸。在主軸承編號1前方的是一個驅動油泵的齒輪。曲軸具有一個位于前滑輪的減震器。曲軸重量15.2kg,不包含齒輪。

┃圖14

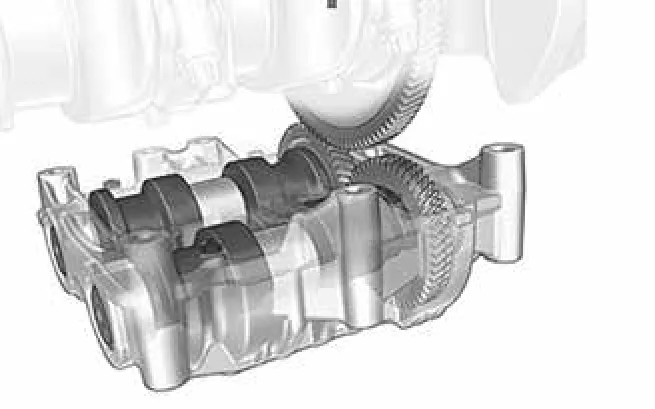

(4)平衡軸

平衡軸的任務是要使發動機震動平順,其是由曲軸上的齒輪所驅動,如圖15所示。兩個反向旋轉的平衡軸位于油底殼內其專屬殼體中。平衡軸的驅動力是經由曲軸至一個平衡軸,進而驅動第二個平衡軸。其中一個平衡軸的齒輪是兩件式。“窄”半部(剪刀式齒輪)以彈簧張緊在“寬”半部的反方向。其可無聲消除齒隙。這項技術已應用于B63x4x發動機的齒輪上。為了確保齒隙正確,必須拆下平衡軸殼體且須更換整個發動機缸體。

┃圖15

(5)減震器曲軸(如圖16所示)

┃圖16

沃爾沃全新Drive-E發動機具有新型曲軸皮帶輪。皮帶輪與先前一樣具有整合式減震器,其已結合釋放裝置。該裝置之減震器及釋放裝置具有如下所述的兩個任務。沃爾沃的Drive-E發動機有兩款減震器,在重量和外觀方面有所不同。其差異可通過查看外端寬度識別,如圖17所示。

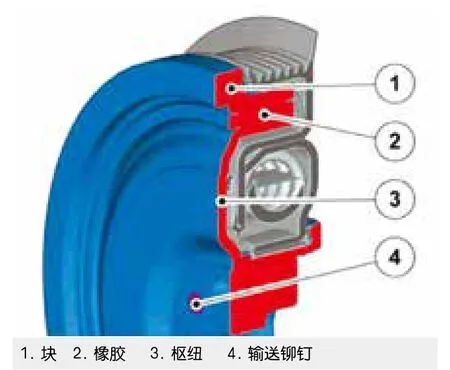

①通風調節風門

減震器任務是抵消曲軸之震動,采用懸浮橡膠塊。其結構包含確定質量的兩個金屬零件,粘合于橡膠的中間部分,其中內部部分以剛性方式安裝在曲軸上。減震效果是由橡膠墊片之硬度及旋轉塊來決定,如圖18所示。

┃圖17

┃圖18

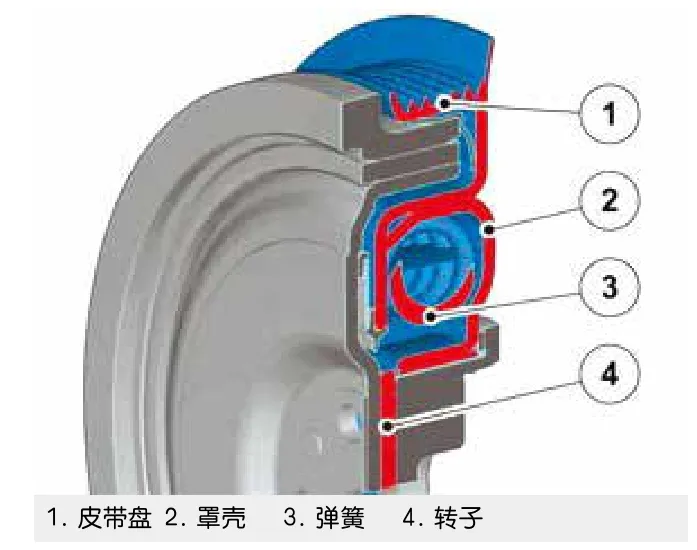

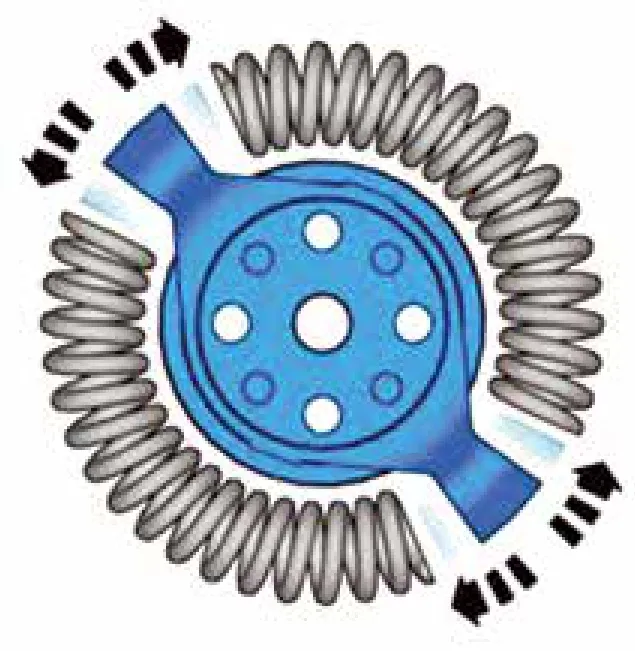

②釋放裝置

四缸發動機每次曲軸轉動具有兩個點火脈沖。這會產生一個由曲軸傳遞至曲軸外部皮帶輪之頻率。釋放裝置的作用是過濾器,其任務是隔絕來自發動機脈動的附屬件慣性。降低皮帶輪旋轉之不規則性可延伸如驅動皮帶、張緊器等組件之使用壽命。此外亦可降低張緊器彈簧力道,其有助于降低油耗,如圖19所示。

┃圖19

功能:

返回釋放裝置內側的彈簧組承擔燃燒脈動力道。通過殼體內的刻痕及中央凸緣,外側部份可藉由彈簧組件前后彎折25°左右。包含彈簧被壓縮的距離,兩個主要部分可轉動至彼此約65°左右,如圖20所示。

┃圖20

連接件:

減震器是通過一個中心螺絲(M12)以及4個M8螺絲連接至曲軸,如圖21所示。

┃圖21

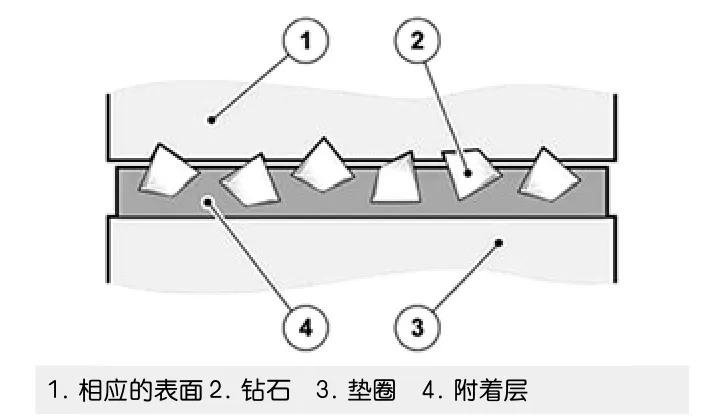

鉆石墊圈:

曲軸及不同零件之間存在鉆石墊圈,其任務是確保接頭內達到正確的摩擦力,如圖22所示。鉆石墊圈是包覆著小型工業鉆石的薄鋼墊圈。鉆石可在表面之間形成極高的摩擦系數。鍍膜會在拆卸與緊固過程中磨損,因此重要的是須在重新安裝此接頭時將墊圈換新。

┃圖22

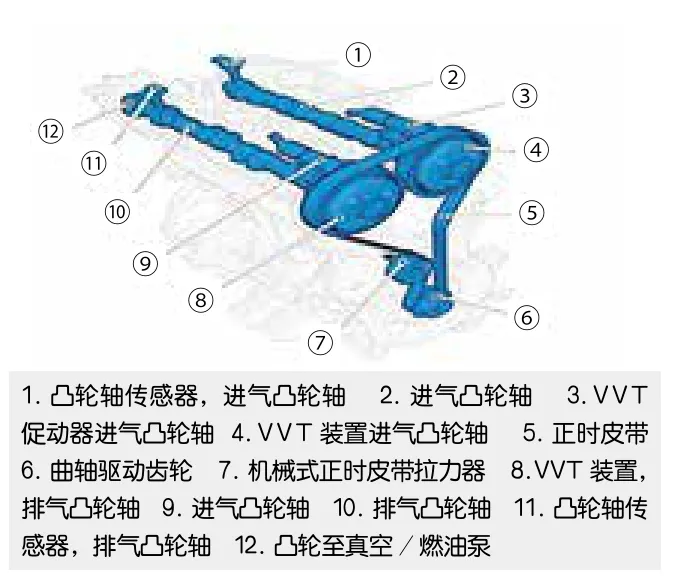

4.閥系統與正時齒輪

閥系統與正時齒輪閥系統與正時齒輪如圖23所示。

┃圖23

VEA系列中汽油發動機的閥門系統傳統上是由四閥技術及發動機前緣皮帶所驅動的雙凸輪軸所組成。為使發動機設計更為精簡,凸輪軸彼此比在五缸汽油發動機更為靠近。如此可進而形成一個稍微較陡的閥角度。兩個凸輪軸皆配備正時齒輪皮帶輪及VVT裝置以達成可變氣門正時。排氣凸輪軸亦驅動一個獨立凸輪凸角上的燃油泵以及后緣具有凹槽的真空泵。

閥門系統閥門系統如圖24所示。

┃圖24

(待續)