長壽命柴油機油100000km換油期行車試驗研究

張可理,郭丹丹,趙明強,張國欣

(1.中國石化潤滑油有限公司濟南分公司,山東 濟南250101;2.中國重汽集團技術發展中心,山東 濟南250101)

0 引言

日益苛刻的環保要求迫使各OEM廠商不斷提升發動機技術,諸如采用廢氣再循環(EGR)、電控共軌等技術,同時配以選擇性催化還原(SCR)、顆粒捕集器(DPF)等尾氣后處理技術來減少尾氣,使車輛排放符合日益嚴格的排放標準[1]。與之相應,各大潤滑油公司也在不斷進行潤滑技術升級,一方面使之不斷滿足OEM廠商升級后的發動機技術和后處理技術的要求,另一方面,各大潤滑油公司不斷推出長壽命發動機油[2-3],長壽命發動機油的推出在一定程度上不僅降低了廢機油的生成量以及帶來的處理成本,符合先進的節能環保理念,另一方面,從終端客戶角度考慮,降低了車輛換油頻次,提高了實際出勤率,給終端客戶也帶來了綜合經濟效益的提升,因此近年來長壽命發動機油被越來越多的終端客戶所接受。對于OEM廠商而言,與其發動機技術相匹配的質量穩定可靠的長換油期發動機油可提高其產品競爭力,提升在廣大用戶中的口碑,增強在業界的影響力,實現銷量的提升。因此,長壽命發動機油產品的推出打開了OEM廠商、潤滑油企業和終端用戶之間的多贏局面。

長壽命發動機油的突出特點是較長的換油周期,而行車試驗的開展和研究無疑是確定合理換油周期的最佳選擇,通過實際行車試驗,不僅可以確定合理的換油周期,而且還可以評定油品技術與發動機技術的匹配性[4-5]。為考察中國石化潤滑油公司研發的長壽命柴油機油與中國重汽MC11發動機的技術匹配性以及確定合理的換油周期,對該油品在裝配中國重汽MC11發動機的T7H牽引車上的適應性開展了兩個周期歷時近兩年的行車試驗研究,試驗過程車輛每個周期換油里程至少為10×104km,有的車輛最長行駛里程達12×104km。試驗結果表明,中國石化潤滑油公司研發的該款長壽命柴油機油與中國重汽MC11發動機技術相匹配,在中國重汽T7H牽引車上的換油里程長達10×104km。

1 試驗內容

1.1 試驗用油

本次試驗所用油品系中國石化潤滑油公司研發的長壽命柴油機油,該款油品已通過德國曼(MAN)公司認證,滿足MAN M3277規格及其他眾多國際OEM規格的要求,其典型理化性能數據見表1。

表1 中國石化長壽命柴油機油典型理化性能數據

1.2 使用車輛

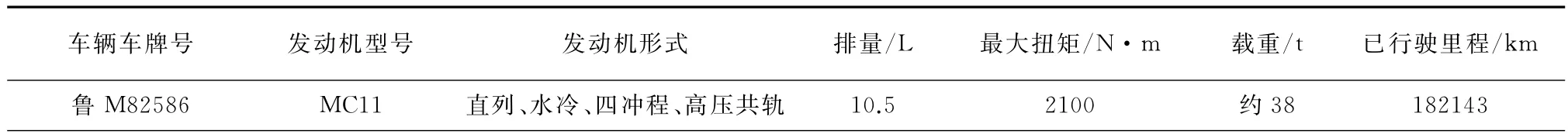

選用裝配中國重汽MC11發動機的T7H牽引車6輛,分別滿足歐Ⅲ和歐Ⅳ排放標準(各3輛),具體信息見表2。

表2 試驗車輛信息

表2 (續)

1.3 試驗要求

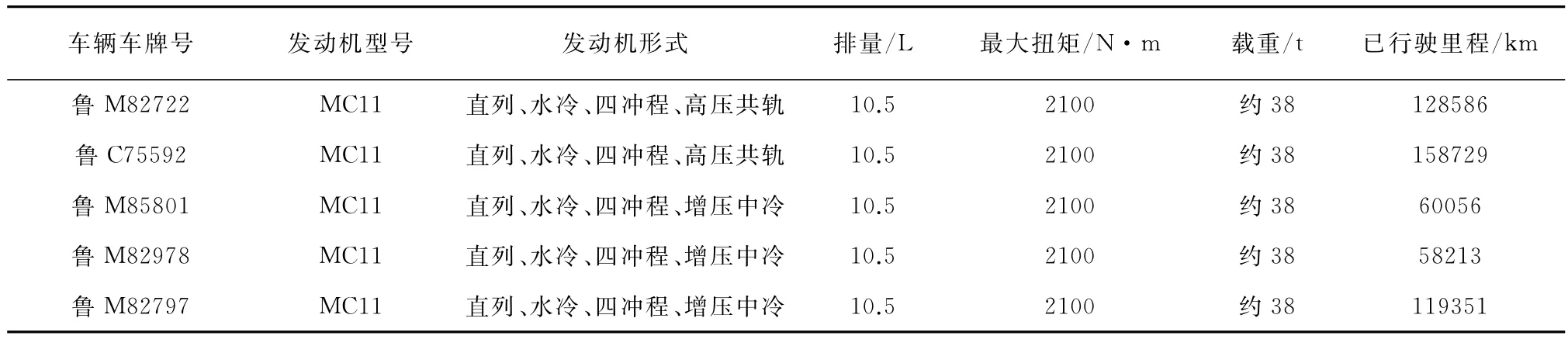

試驗車輛換油前將車輛移至水平處,從油底殼放油塞處放凈發動機內油品,更換機濾、油濾、空濾,加注規定量的試驗用油后啟動發動機運轉10min后取樣作為0km油樣,試驗過程每10000km取樣一次,分析項目及換油指標見表3。

表3 長壽命柴油機油換油指標

2 試驗結果及討論分析

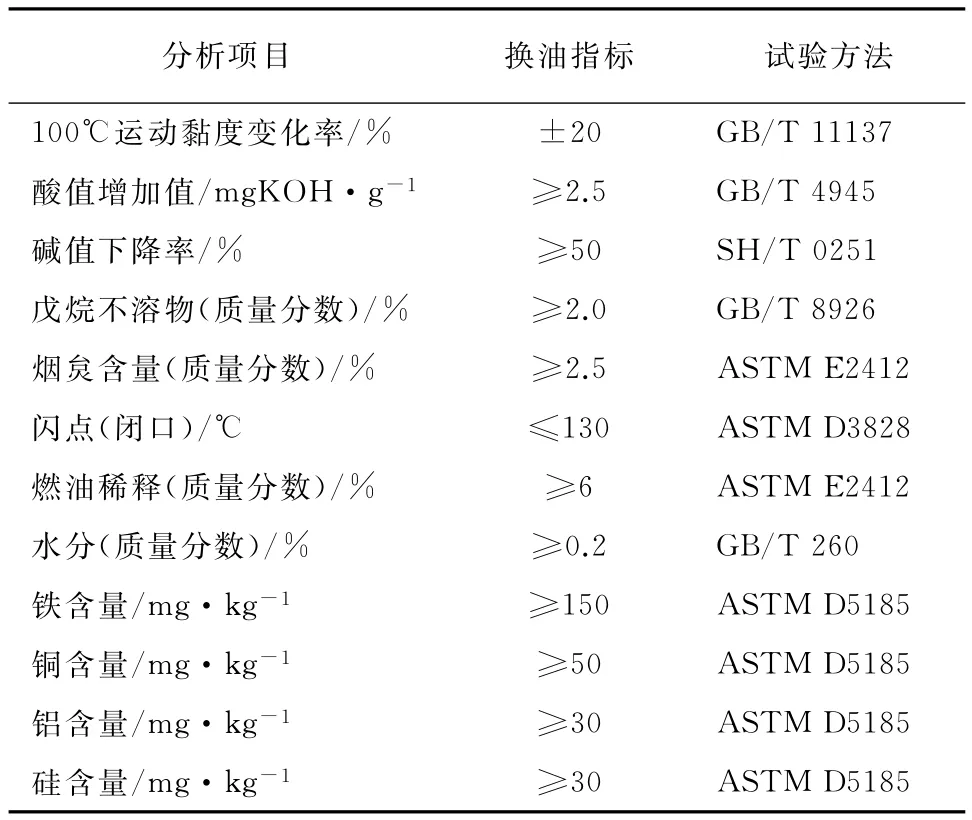

2.1 油品100℃運動黏度變化

影響試驗過程油品100℃運動黏度變化的原因主要來自兩方面,一方面是試驗過程中油品受高溫氧化和油品中輕組分的揮發,導致100℃運動黏度增大,另一方面,受燃油稀釋影響和油品中添加劑受機械剪切作用會使油品運動黏度下降。不論運動黏度的上升或下降,對發動機的運轉均產生不利影響:一方面,若運動黏度增長過大,則導致發動機運轉能耗升高;另一方面,若運動黏度下降幅度過大,則導致油壓低,發動機運轉無力,且密封性和油膜承載力均會變差,惡劣情況下導致發動機磨損嚴重。

在本次試驗過程中總體來說每輛試驗車的油品100℃運動黏度的變化都比較緩和,未出現大幅波動情況且運動黏度變化率均在換油指標20%以內(實際均在10%以內),說明油品具有較好的抗氧化性以及抗剪切性能,油品100℃運動黏度變化趨勢見圖1。

圖1 油品100℃運動黏度在兩個試驗周期內的變化趨勢

2.2 堿值的變化

堿值的變化主要和所用燃油的硫含量及油品使用過程中的氧化變質有關,反映油品抗氧化和中和酸性物質的能力,同時也反映油品清凈分散能力的衰敗程度。堿值的下降會引起油泥增多,對發動機造成一定程度的腐蝕。

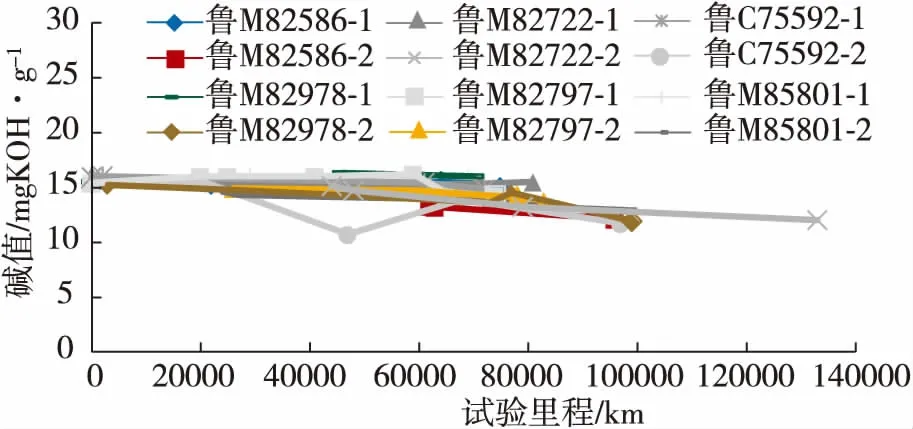

隨著試驗的進行,堿值呈現出緩慢下降的趨勢,行駛里程至換油里程時,堿值下降率普遍為20%左右,離換油指標限值50%下降率仍有30%左右的技術余量。6輛試驗車兩個試驗周期中的油品堿值變化趨勢見圖2。

圖2 試驗油品在兩個試驗周期內的堿值變化趨勢

2.3 氧化值的變化

行車試驗過程中油品受高溫氧化生成的氧化物會進行氧化縮合反應進而生成大分子膠狀物質,使油品黏度不斷增大,導致油品流動性變差,容易引起機械故障。通過監測試驗過程中油品的氧化值,可以掌握發動機油的氧化程度及預測油品的老化衰敗情況。

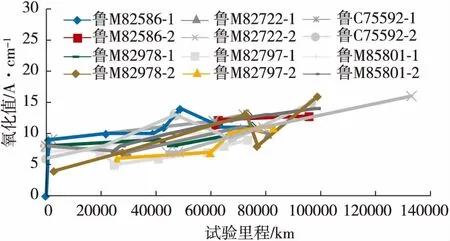

隨著試驗的進行,6輛車的油品氧化值均呈現出逐步上升的趨勢,增長量均較小,6輛車兩個周期內氧化值均未超過16A/cm。油品氧化值變化趨勢見圖3。

圖3 試驗油品在兩個試驗周期內的氧化值變化趨勢

2.4 煙炱含量變化

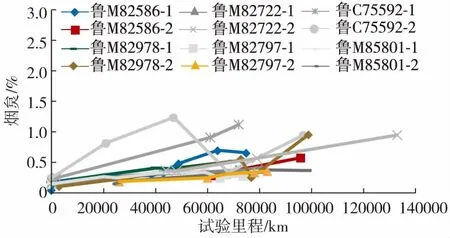

煙炱主要是燃油和竄入燃燒室的機油不完全燃燒的產物。煙炱含量的增加會導致發動機油黏度增大,流動性變差,煙炱含量增加到較高的水平時容易沉積在閥系造成磨損,同時易堵塞油濾影響發動機正常工作。試驗過程油品煙炱含量變化趨勢見圖4。

圖4 試驗油品在兩個試驗周期內的煙炱含量變化趨勢

由圖4可以看出,隨著試驗的進行,油品煙炱含量均呈現出緩慢上升的趨勢,除魯C75592外,其他車輛均未超過1%,離2.5%的換油指標限值仍有一定的技術余量,說明油品具有良好的分散性能。

2.5 元素含量變化

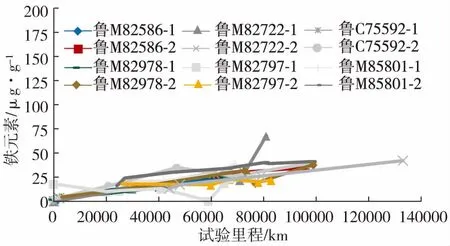

試驗過程對元素含量變化的監測可以掌握發動機的磨損情況,鐵元素主要來源于氣缸套與活塞環的磨損,銅元素主要來源于發動機軸承的磨損,鋁元素主要來源于活塞與氣缸壁的磨損,硅元素主要來源于外界沙塵的污染。試驗過程油品鐵、銅、鋁、硅元素含量變化趨勢見圖5~圖8。

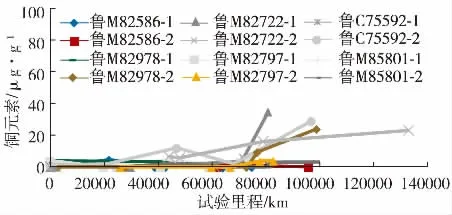

圖5 試驗油品在兩個試驗周期內的鐵元素含量變化趨勢

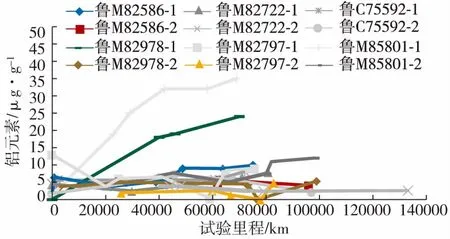

圖6 試驗油品在兩個試驗周期內的銅元素含量變化趨勢

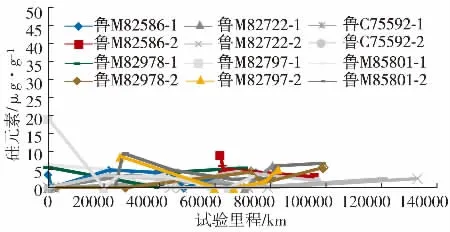

圖7 試驗油品在兩個試驗周期內的鋁元素含量變化趨勢

圖8 試驗油品在兩個試驗周期內的硅元素含量變化趨勢

由趨勢圖可以看出,隨著試驗的進行,磨損金屬元素鐵和銅元素呈現出上升的趨勢,到換油期時鐵元素含量未超過75μg/g,銅元素含量未超過40 μg/g;鋁元素含量也呈現上升趨勢,部分車輛鋁元素含量出現急劇增加并超過換油指標的現象,分析數據顯示,鋁元素含量急劇增加的油樣檢測結果中鉀元素含量也存在相同的變化趨勢。通過進一步分析發現,這一現象主要是由于發動機冷卻模塊中所用釬焊劑析出鉀、鋁元素造成的,與冷卻液滲漏無關,經過換油后,鋁、鉀元素的含量恢復到正常水平;硅元素含量在試驗過程中變化較為緩和,且處于較低的水平。以上數據分析證明,試驗油品具有良好的抗磨性能,試驗過程中能為發動機各部件提供較好的潤滑保護作用。

2.6 試驗結束時油品其他主要指標

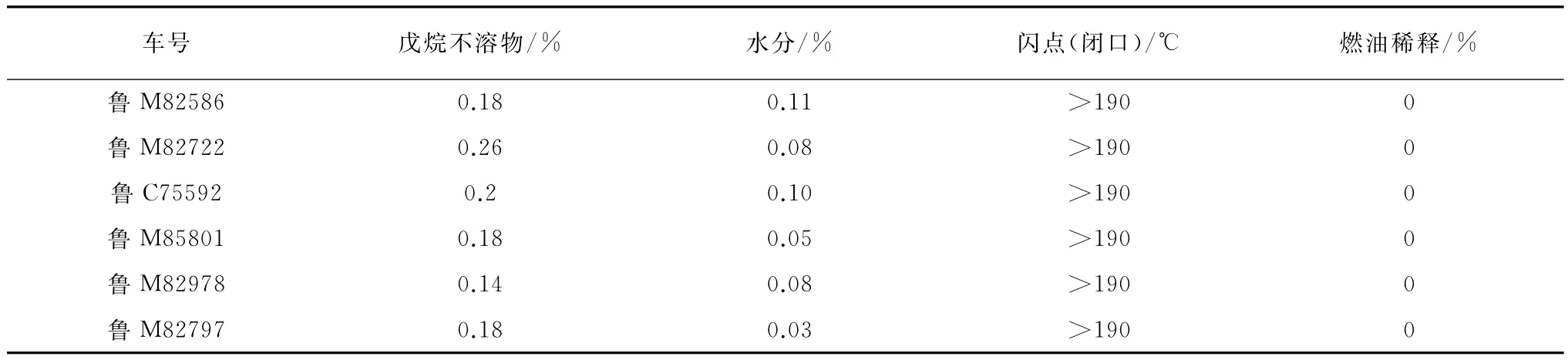

油品其他理化指標的變化如戊烷不溶物、水分、閃點、燃油稀釋等在一定程度上也反映了車輛在試驗過程中的運行狀況,試驗結束時對以上幾項理化也一并做了分析,分析結果見表4。

表4 各車輛試驗結束時油品其他主要理化指標

發動機油戊烷不溶物反映了油品容納污染物的能力,它主要由氧化產物和磨損金屬顆粒組成,戊烷不溶物的增加反映了油品的老化程度和污染程度;試驗過程油品水分含量增加主要來自燃燒室產生的水分和冷卻系統故障竄入的水分,油品水分含量的增加會破壞油膜強度,造成添加劑水解,產生的有機酸物質會腐蝕發動機部件;閃點的下降主要由燃油稀釋造成,燃油稀釋會削弱油膜的承載力,增大發動機磨損。

通過表4數據可以看出,本次試驗各個車輛在試驗結束時油品的戊烷不溶物含量均遠低于2%的換油指標要求,水含量也低于0.2%的換油指標,閉口閃點均大于190℃,未發生燃油稀釋現象,說明車輛試驗過程運行良好,油品為車輛提供了良好的潤滑保護。

3 結論

經過兩個周期的行車試驗,通過分析數據表明,中國石化潤滑油公司研發的長壽命柴油機油在中國重汽T7H牽引車上的換油里程可達10×104km,試驗過程中油品表現出優異的高溫抗氧化性、抗剪切性能、清凈分散性、抗磨性以及良好的堿值保持能力,為車輛提供了良好的潤滑保護。

[1]朱和菊,耿志勇.CJ-4 15W-40柴油機油在公交車上的適應性考察[J].合成潤滑材料,2012,39(1):25-27.

[2]金鵬,徐小紅,湯仲平,等.長換油期柴油機油的研究及應用[J].潤滑油,2016,31(3):8-11.

[3]劉功德,張潤香,曹聰蕊,等.長壽命重負荷柴油機油行車試驗研究[J].石油商技,2012,30(5):116-124.

[4]蔡文通,周佩訊,鄂紅軍,等.長壽命柴油機油在不同運輸車輛上的應用研究[J].石油商技,2012,30(5):125-130.

[5]張星宇,黃海鵬,朱和菊,等.長城尊龍T600柴油機油在歐 V發動機上的行車試驗[J].石油商技,2015(4):20-24.