航空航天用GH2132系列楔形螺紋托板螺母緊固件防松性能研究

余 威,李建剛,黃 帥,劉婭婷,閆 路,李連鵬,林萬鵬,余磊磊

(1.北京首航科學技術開發有限公司 北京 100076;2.北京宇航系統工程研究所 北京 100076)

0 引言

楔形螺紋又稱自鎖內螺紋、預載荷鎖緊螺紋,是一種新型的不加任何鎖緊機構但具有鎖緊功能的內螺紋,其防松能力大大高于有效力矩螺母,已被世界上許多國家使用。目前有美國軍方螺紋標準NASM85353-2000《施必牢螺紋》[1]和我國機械部標準JB/T 10971-2010《30°楔形防松螺紋》[2]。國外施必勞螺紋已廣泛應用于航空、汽車、高鐵領域,國內以民用汽車、高鐵領域居多,軍工領域應用極少。國內雖然有施必勞螺紋的制造廠家,但是由于該螺紋未公開螺紋具體尺寸,因此國內無施必勞螺紋的檢驗標準。JB/T 10971-2010《30°楔形防松螺紋》標準為機械部首次發布楔形螺紋具體尺寸,但對于緊固件產品的開發和綜合性能研究極少,本文從楔形螺紋工作原理及緊固件應用性能方面進行了研究。

1 楔形螺紋尺寸、工作原理及優勢

1.1 楔形螺紋尺寸[2-3]

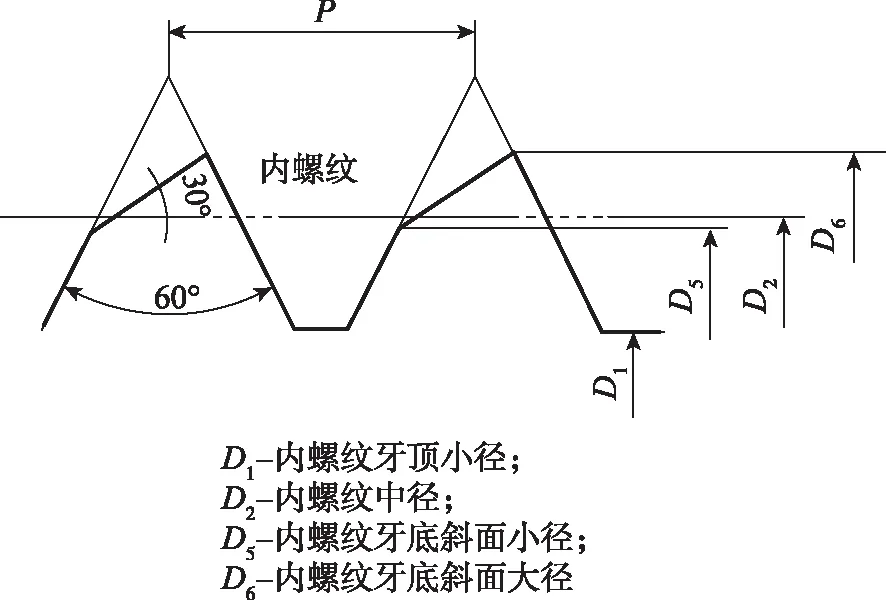

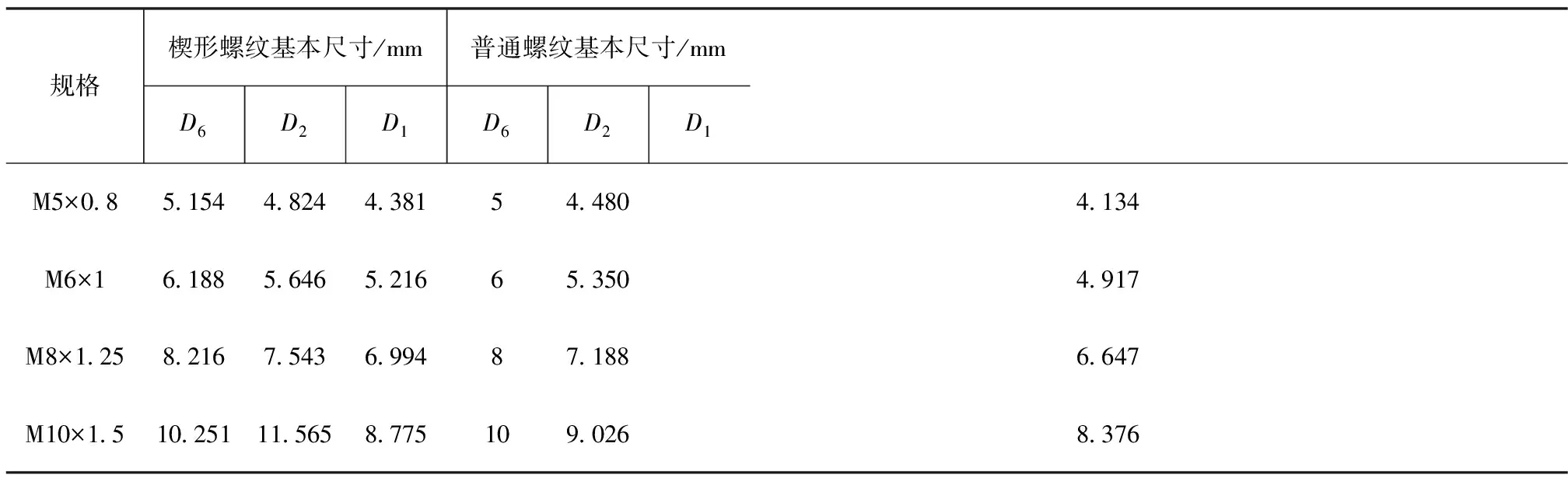

楔形螺紋牙型與普通螺紋牙型基本相同,唯一的區別是在內螺紋的小徑上有一個30°的楔形斜面,見圖1。根據JB/T 10971-2010《30°楔形防松螺紋》標準,其大徑、中徑、小徑基本尺寸比普通螺紋略大,見表1。

圖1 楔形螺紋基本牙型Fig.1 Wedge thread basic tooth profile

圖2 普通螺紋基本牙型Fig.2 Basic thread basic tooth profile

規格楔形螺紋基本尺寸/mmD6D2D1普通螺紋基本尺寸/mmD6D2D1M5×08515448244381544804134M6×1618856465216653504917M8×125821675436994871886647M10×15102511156587751090268376

1.2 楔形螺紋工作原理[4-5]

與普通螺紋相比,楔形螺紋可以明顯改善螺紋的受力狀況。普通螺紋連接時,軸向力主要集中在內螺紋的第1牙和第2牙上,其余各牙基本上不受力,因此,當擰緊力矩較大時,應力集中在第1、2牙螺紋處,很容易產生彎曲和剪切變形。承載負荷面將受力一個個牙傳遞,造成螺紋牙依次剪切和磨損,導致螺紋強度大幅度下降,最終產生脫扣。

楔形螺紋結構獨特,全部螺紋牙尖緊緊地頂在30°楔形斜面上,而且螺旋線上每牙承受的負載都比較均勻,同樣負荷能分散到每個面上,使螺紋牙各處產生的防松摩擦力相近,能夠有效抗擊橫向振動。

(a)普通螺紋嚙合示意圖

(b)楔形螺紋嚙合示意圖圖3 楔形螺紋嚙合示意圖Fig.3 Meshing diagram of wedge thread

研究數據顯示,普通螺紋在第一螺紋嚙合面和第二螺紋嚙合面承載了70%~80%的負荷,而以后幾個嚙合面承受的負荷很少。這樣,普通螺紋緊固件在工作振動負荷條件下,就很容易克服螺紋接觸面上的鎖緊力而產生轉動、松脫。螺紋受力分析如圖4所示。圖中顯示了楔形螺紋徑向負載遠遠大于軸向負載,因此,所產生的摩擦力也大大增加,達到更高的防松脫效果。

(a)普通螺紋 (b)楔形螺紋圖4 楔形螺紋和普通螺紋的受力分析Fig.4 Stress analysis of wedge thread and common thread

1.3 楔形螺紋緊固件優勢分析[6-8]

1.3.1 螺紋結構承載更加均勻

在普通的60°V型螺紋里,第一條旋合螺紋承受大部分夾緊負載,通過圖4受力分析可知,80%的負載落在頭兩條螺紋上。

螺紋本身就存在一些螺距誤差,因此,在無負載的情況下,所有的外螺紋從不會和內螺紋接觸。由于普通螺紋配合為面接觸,當施加負載時,就會隨之產生兩種情況。外螺紋緊固件開始在其頭部和第一條旋合螺紋之間出現伸展或拉長,這時,第一條旋合螺紋開始變形或偏移;當夾緊負載繼續增加時,第二條螺紋開始承受一些負載。

在同等載荷下,獨特的楔形鎖緊螺紋就避免了這種負載集中的問題。因為這種螺紋的結構設計,使螺紋配合由面接觸變為線接觸。這種線接觸形式在負載下螺紋牙尖形變時,能使載荷均勻分配到每個螺紋牙,使承載更加均勻。

1.3.2 支持反復拆裝

大部分普通螺紋自鎖螺母主要靠螺紋形變產生徑向載荷實現自鎖功能,這種自鎖螺母在反復拆裝過程中主要靠材料彈性來保證自鎖。從螺紋擰入開始至產生軸向載荷整個裝配過程,螺紋處于大摩擦力矩和彈性變形過程中,而反復裝配后的載荷也會讓材料發生塑性變形,其自鎖功能會逐漸減小直至消失,所以這種自鎖螺母要求具備15次鎖緊性能要求。而楔形螺紋靠擰緊時的徑向載荷實現鎖緊,而不是螺紋變形,所以楔形螺紋緊固件在沒有軸向載荷情況下可以反復拆裝,而不喪失緊固件的鎖緊力,這是優越于其他鎖緊緊固件的一個重要特點。楔形鎖緊的螺紋緊固件擰開和再擰緊達50次,而其鎖緊力無明顯損失。

1.3.3 操作簡單易裝配

在無負載情況下,楔形鎖緊螺紋要比標準螺紋的配合間隙大,這就為簡化裝配操作、特別是為自旋裝配創造了條件。與普通扭矩緊固件相比,這種螺紋鎖緊緊固件不管是用手工還是用于自動裝配機,都極易裝配。

1.3.4 良好的經濟性

多數緊固件的鎖緊主要依靠彈簧墊圈、尼龍塞塊、化學黏結劑、螺紋的永久變形來實現,生產和安裝過程復雜,且對配合螺栓及裝配基體會造成永久性損傷,配合螺栓亦是同時更換,綜合成本較高。楔形螺紋50次以上的拆裝有效性,安裝的便利性,對基體的損傷程度小,經濟性較普通自鎖螺母高。

1.4 楔形螺紋緊固件在航天航空典型應用

航天、航空系統應用環境多為振動、高溫、低溫等交叉環境,較為復雜,可應用多種楔形螺紋緊固件,如楔形螺紋螺套、楔形螺紋法蘭面螺母及楔形螺紋托板螺母等[9]。北京首都科學技術開發有限公司根據航天航空緊固件特點,生產了如下幾種類型楔形螺紋緊固件,如圖5~圖7所示。

圖5 楔形螺紋螺套Fig.5 The wedge sleeve thread

圖6 楔形螺紋法蘭面螺母Fig.6 Wedge thread flange nut

圖7 楔形螺紋單耳、雙耳、游動托板螺母Fig.7 Wedged thread single ear, double ears, moving plate nut

2 楔形螺紋緊固件防松效果研究

本文以GH2132系列楔形螺紋單耳、雙耳托板螺母產品(強度σb=1000MPa~1200MPa、精度4H、鈍化)參照QJ3079.1A-2011《全金屬自鎖螺母通用規范》[10]中常用的試驗項目,研究楔形螺紋的防松效果。

2.1 最小安裝力矩試驗

試驗方法:先將試驗產品與試驗螺栓(強度σb=1300MPa~1600MPa、精度5g6g、GH4169材質、鈍化)組成的螺紋副安裝在綜合性能試驗機的測軸力裝置中(夾層為鋁2A12墊片(模擬鋁基體)、粗糙度Ra3.2),對試驗產品按梯度施加不同的安裝力矩值以測知相對應的預緊力值,最后將試驗產品與試驗螺栓(強度σb=1300MPa~1600MPa、精度5g6g、GH4169材質、鈍化)組成的螺紋副按已測知預緊力的安裝力矩值分別安裝在振動臺上(夾層為鋁2A12墊片(模擬鋁基體)、粗糙度Ra3.2)進行振動試驗。

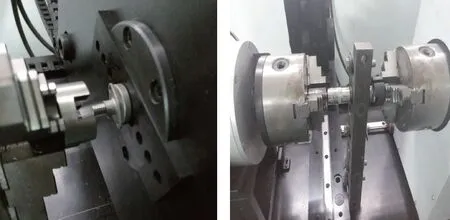

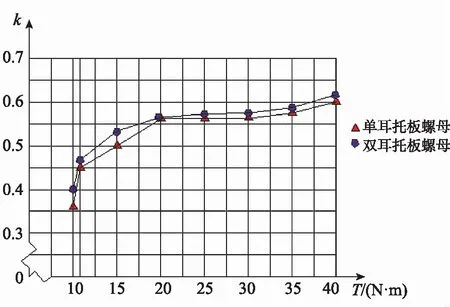

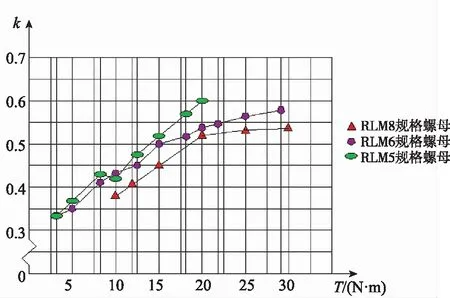

試驗過程中,可預先給定一適中安裝力矩值安裝在振動臺上做振動試驗,觀察試驗結果,若有松脫現象,則按一定梯度逐次加大安裝力矩;若無松脫現象,則按一定梯度逐次減小安裝力矩,直至確定出最小極限安裝力矩值。要求每組試驗產品做振動試驗時只能安裝一種安裝力矩且每組試驗產品數量不少于5件。正弦波振動、振動頻率為30Hz、全振幅(11.43±0.4)mm,次數60000次,試驗過程如圖8所示,扭拉系數曲線見圖9~圖12,試驗結果詳見表2。

圖8 試驗過程Fig.8 Test process

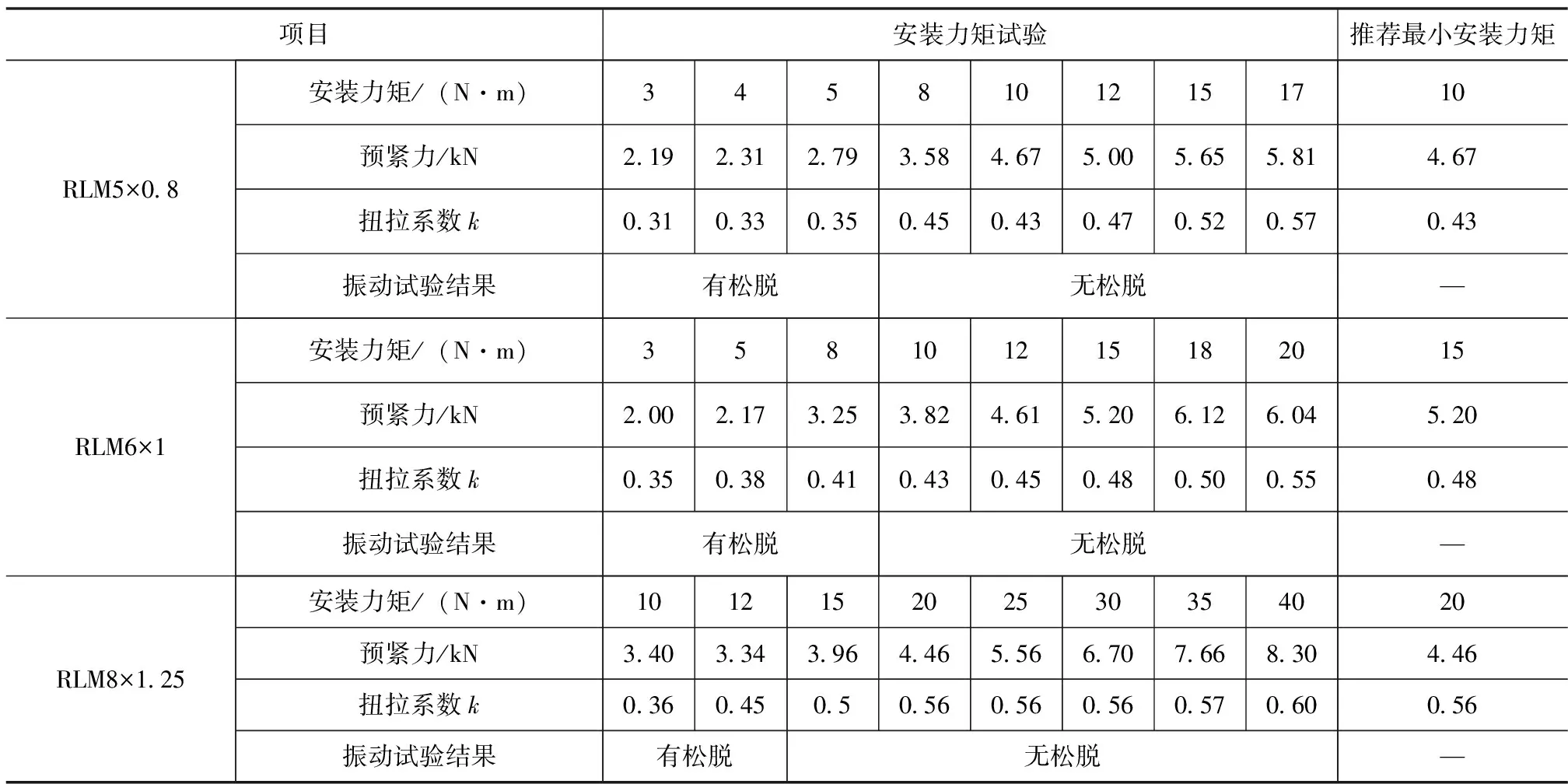

項目安裝力矩試驗推薦最小安裝力矩RLM5×08安裝力矩/(N·m)預緊力/kN扭拉系數k振動試驗結果345219231279031033035有松脫810121517358467500565581045043047052057無松脫10467043—RLM6×1安裝力矩/(N·m)預緊力/kN扭拉系數k振動試驗結果358200217325035038041有松脫1012151820382461520612604043045048050055無松脫15520048—RLM8×125安裝力矩/(N·m)預緊力/kN扭拉系數k振動試驗結果1012340334036045有松脫15202530354039644655667076683005056056056057060無松脫20446056—

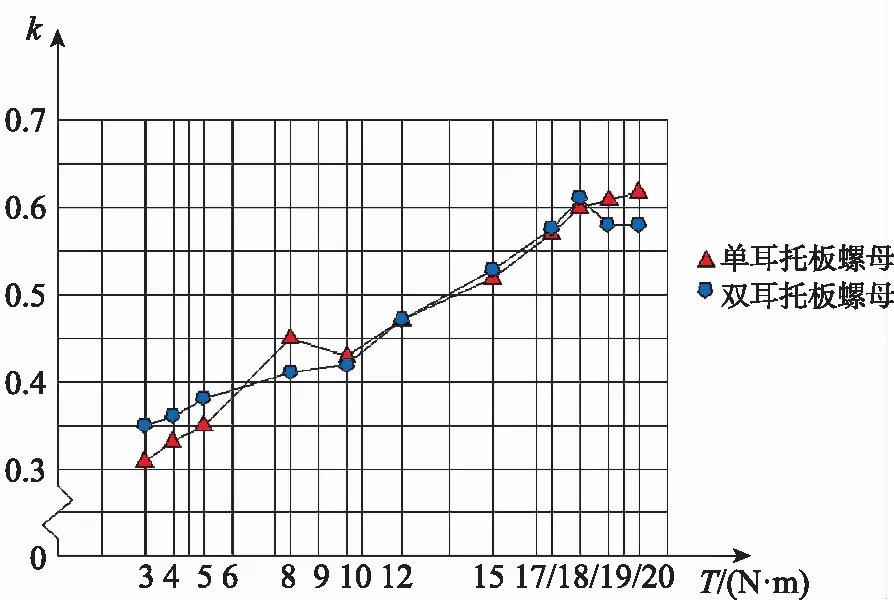

圖9 RLM5×0.8 GH2132楔形螺紋托板螺母扭拉系數kFig.9 The torsional coefficient k of RLM5×0.8GH2132 wedged nut

圖10 RLM6×1.0 GH2132楔形螺紋托板螺母扭拉系數kFig.10 The torsional coefficient k of RLM6×1GH2132 wedged nut

圖11 RLM8×1.25 GH2132楔形螺紋托板螺母扭拉系數kFig.11 The torsional coefficient k of RLM8×1.25GH2132 wedged nut

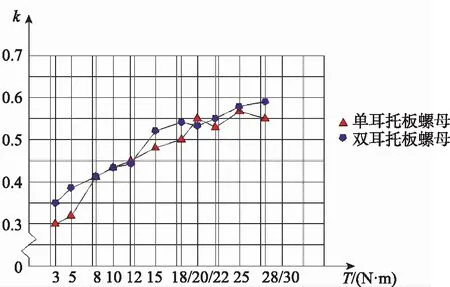

圖12 3種規格GH2132楔形螺紋托板螺母扭拉系數k對比圖Fig.12 The torsional coefficient k of the 3 types ofGH2132 wedged nuts

通過該試驗數據可知,對試驗產品施加不同的安裝力矩,預緊力隨安裝力矩增大而同步增大,扭拉系數k值隨安裝力矩增大而逐漸增大,然后逐漸穩定。本次實驗獲得了產品在正常使用條件下的最小安裝力矩。

2.2 反復拆裝50次后的振動試驗

試驗方法:用最小安裝力矩將試驗產品與試驗螺栓(強度1300MPa~1600MPa、精度5g6g、GH4169材質、鈍化)組成的螺紋副安裝在振動板上(夾層為鋁2A12墊片(模擬鋁基體)、粗糙度Ra3.2),進行50次反復安裝拆卸后,再以規定的最小安裝力矩安裝在振動臺上做振動試驗,觀察試驗結果。要求每組振動試驗時試驗產品數量不少于5件。試驗過程如圖13所示,試驗結果詳見表3。

圖13 試驗過程Fig.13 Test process

規格振動試驗振動頻率振動次數試驗結果安裝力矩/(N·m)試驗產品序號(振動后松脫力矩/(N·m))12345RLM5×0.830Hz60000無松脫1010.029.869.2710.139.82RLM6×1.030Hz60000無松脫1514.2114.2613.9714.2614.83RLM8×1.2530Hz60000無松脫2018.3619.1719.2518.8920.12

試驗結果表明,GH2132楔形螺紋托板螺母在經過50次反復拆裝后可以滿足6萬次的振動試驗要求。

2.3 高、低溫環境下的振動試驗

試驗方法:將試驗產品與試驗螺栓(強度σb=1300MPa~1600MPa、精度5g6g、GH4169材質、鈍化)組成的螺紋副按標準規定的最小安裝力矩安裝振動板上(夾層為鋁2A12墊片(模擬鋁基體)、粗糙度Ra3.2),進行50次反復安裝拆卸后,再以規定的最小安裝力矩安裝在振動臺上,置于高溫100℃的環境下做振動試驗,觀察試驗結果,若無松脫現象,即可認為試驗產品高溫環境下的振動試驗合格。

將試驗產品與試驗螺栓(強度σb=1300MPa~1600MPa、精度5g6g、GH4169材質、鈍化)組成的螺紋副按標準規定的最小安裝力矩安裝在振動板上(夾層為鋁2A12墊片(模擬鋁基體)、粗糙度Ra3.2),進行50次反復安裝拆卸后,再以規定的最小安裝力矩安裝在振動臺上,置于低溫-70℃的環境下做振動試驗,觀察試驗結果。要求每組試驗產品只能做一種溫度處理且每組試驗產品數量不少于5件。試驗過程如圖14所示,試驗結果詳見表4。

(a)高溫100℃振動試驗 (b)低溫-70℃振動試驗圖14 試驗過程Fig.14 Test process

規格振動試驗振動頻率振動次數試驗結果安裝力矩/(N·m)試驗產品序號(振動后松脫力矩/(N·m))12345試驗結果RLM5×0830Hz60000100℃1010161013102010311002無松脫30Hz60000-70℃108899529749811011無松脫RLM5×1830Hz60000100℃1514991507151014961507無松脫30Hz60000-70℃1514231418149614201486無松脫RLM5×1230Hz60000100℃2018871936187519241919無松脫30Hz60000-70℃2019251886193219331905無松脫

試驗結果表明,GH2132楔形螺紋托板螺母在高溫100℃、低溫-70℃環境下也能滿足6萬次的振動要求。

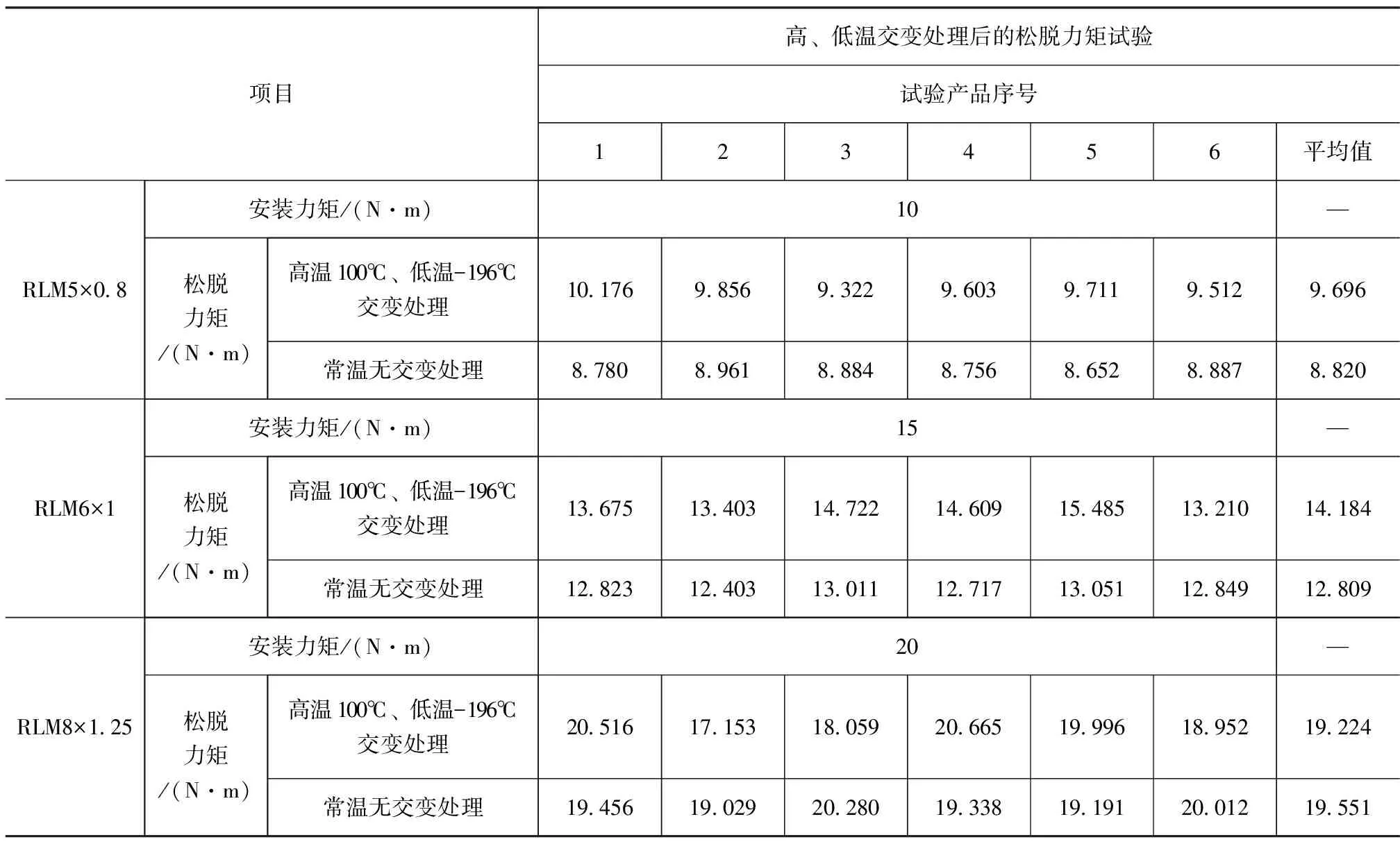

2.4 高、低溫交變處理后的松脫力矩試驗

試驗方法:將試驗產品與試驗螺栓(強度σb=1300MPa~1600MPa、精度5g6g、GH4169材質、鈍化)組成的螺紋副以標準規定的最小安裝力矩安裝在襯套上(夾層為鋁2A12墊片(模擬鋁基體)、粗糙度Ra3.2),進行50次反復安裝拆卸之后,再以規定的最小安裝力矩安裝后,進行高溫100℃——低溫-196℃——高溫100℃——低溫-196℃交變處理,要求每次保溫時間6小時、間隔時間為6小時(其中高溫100℃處理在高溫爐中進行,低溫-196℃處理在液氮罐中進行,間隔時間處理為常溫放置)。反復4次循環后,對其做卸載處理,并記錄整理松脫力矩值。

要求每組試驗產品必須全部經過高溫100℃——低溫-196℃——高溫100℃——低溫-196℃交變處理,且每組試驗產品數量不少于5件。同時,還將未經過高、低溫交變處理的GH2132楔形螺紋托板螺母的松脫力矩數據記錄表中,作為對比參照。要求試驗產品數量不少于5件。試驗過程如圖15所示,試驗結果詳見表5。

(a)高溫爐 (b)液氮罐

(c)力矩安裝圖15 試驗設備及過程Fig.15 Test process

項目高、低溫交變處理后的松脫力矩試驗試驗產品序號123456平均值RLM5×08安裝力矩/(N·m)松脫力矩/(N·m)高溫100℃、低溫-196℃交變處理常溫無交變處理10—101769856932296039711951296968780896188848756865288878820RLM6×1安裝力矩/(N·m)松脫力矩/(N·m)高溫100℃、低溫-196℃交變處理常溫無交變處理15—1367513403147221460915485132101418412823124031301112717130511284912809RLM8×125安裝力矩/(N·m)松脫力矩/(N·m)高溫100℃、低溫-196℃交變處理常溫無交變處理20—2051617153180592066519996189521922419456190292028019338191912001219551

試驗結果表明,GH2132楔形螺紋托板螺母經過高、低溫交變處理后的松脫力矩與常溫下的松脫力矩相比,變化不大,能在高、低溫交變環境下使用。

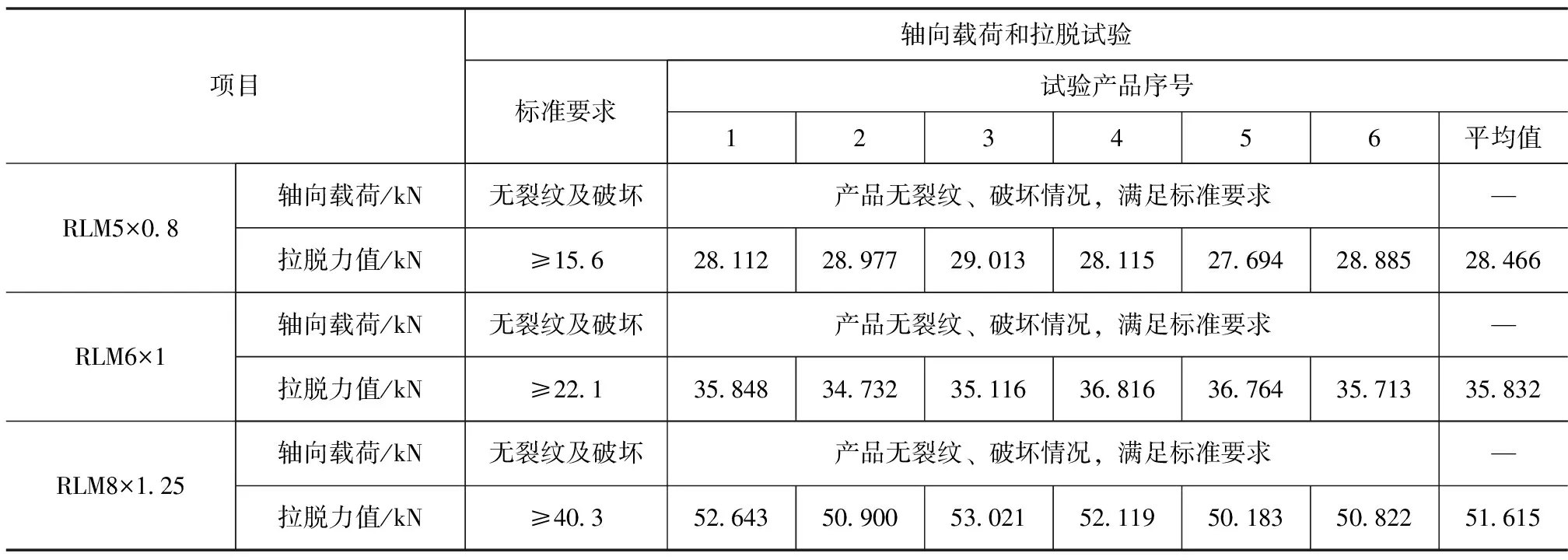

2.5 軸向載荷和拉脫試驗

試驗方法:將試驗產品與試驗螺栓(強度σb=1300MPa~1600MPa、精度5g6g、GH4169材質、鈍化)組成的螺紋副(試驗螺栓尾部至少旋出試驗產品2倍螺距)放在萬能試驗機上,按標準規定值對其進行軸向載荷試驗。試驗后,若試驗螺栓能夠輕松旋出且試驗產品的內螺紋無變形,即可認為試驗產品的軸向載荷試驗合格。

將試驗產品與試驗螺栓組成的螺紋副(試驗螺栓尾部至少旋出試驗產品2倍螺距)放在萬能試驗機上,施加一定的軸向載荷進行拉脫試驗,直至試驗產品的內螺紋變形且試驗螺栓不能輕松旋出。試驗后,記錄該試驗產品所施加的軸向載荷最大值,即為拉脫力值。要求試驗產品數量不少于5件。試驗過程如組圖16所示,結果詳見表6。

圖16 試驗過程Fig.16 Test process

項目軸向載荷和拉脫試驗標準要求試驗產品序號123456平均值RLM5×08軸向載荷/kN無裂紋及破壞產品無裂紋、破壞情況,滿足標準要求—拉脫力值/kN≥15628112289772901328115276942888528466RLM6×1軸向載荷/kN無裂紋及破壞產品無裂紋、破壞情況,滿足標準要求—拉脫力值/kN≥22135848347323511636816367643571335832RLM8×125軸向載荷/kN無裂紋及破壞產品無裂紋、破壞情況,滿足標準要求—拉脫力值/kN≥40352643509005302152119501835082251615

試驗結果表明,GH2132楔形螺紋托板螺母的軸向拉脫力值較大,可以滿足正常的使用要求。

3 結論

1)研制的楔形螺紋螺母振動防松效果顯著,施加一定安裝力矩,并反復拆裝50次,仍能滿足振動循環6萬次的要求;

2)研制的楔形螺紋螺母在-196℃~100℃交變溫度范圍內,松脫力矩較常溫狀態下無變化,可滿足零件在-196℃~100℃溫度范圍內反復使用的要求;

3)研制的楔形螺紋螺母在-70℃~100℃溫度范圍內,振動6萬次循環不松動,防松效果無明顯降低,可滿足零件在-70℃~100℃溫度范圍內振動環境下使用的要求;

4)依靠預緊力試驗與振動試驗的對比關系,摸索出不同規格楔形螺紋的最小安裝力矩;

5)楔形螺紋螺母具有安裝方便、使用可靠、實用性強、防松效果好等優點,在一定環境下可替代部分普通自鎖螺母應用于螺紋連接結構;

6)由于楔形螺紋的結構、防松特點,所施加力矩大于普通自鎖螺母,在擰緊時才能產生防松性能,卸載瞬間防松效果即消失,在某些重要連接部位設計選用時還需進行驗證。

[1] NASM85353-2000 施必牢螺母驗收技術條件[S].美國航空航天工業協會,2000.

[2] JB/T 10971-2010 30°楔形防松螺紋[S].北京:機械工業出版社,2010.

[3] GB/T196-2003普通螺紋基本尺寸[S].北京:中國標準出版社,2003.

[4] 上海底特精密緊固件有限公司.施必牢螺紋技術介紹[M].上海底特,2011.

[5] 上海底特精密緊固件有限公司.美國施必牢防松螺母及工具簡介與產品標準[M].上海底特,2011.

[6] 孫維恒. 楔形螺紋鎖緊[J]. 緊固件技術, 2000 (2): 29-40.

[7] 劉永軍, 黃太剛, 馮仁余.施必牢防松螺母的設計原理[C].全國機械設計年會 , 2006.

[8] 孫小炎,楊林.航天緊固件實用手冊[M].北京:國防工業出版社,2006.

[9] 徐阿玲,竇志偉. 防松螺紋技術的應用研究[J].航空標準化與質量,2009 (3):17-19 .

[10] QJ3079.1A-2011全金屬自鎖螺母 通用規范[S].中國航天標準化研究所,2011.