跳倉法在超高層建筑基礎底板澆筑施工中的應用

劉 杰

1. 上海建工四建集團有限公司 上海 201103;2. 上海建筑改建與持續利用工程技術研究中心 上海 201103

1 工程概況及特點

寧波新世界廣場5#地塊項目地上部分56層,高250 m,地下部分3層,局部有夾層,地下室底板形狀基本呈正方形,南北向長約140 m,東西向寬約110 m。基礎底板裙房區域采用承臺+防水板基礎,底板厚800~1 000 mm,主樓區域采用樁筏基礎,底板厚3 000~3 500 mm。

2 混凝土澆筑方案比選

按傳統方法和現行規范規定,一般大體積混凝土底板都是采用設置溫度后澆帶、沉降后澆帶等方法以解決混凝土早期溫度應力釋放及各單體、地下室之間的沉降差異,本工程考慮到若采取后澆帶法施工將會產生以下問題:

1)后澆帶長期暴露,容易掉落各種垃圾和雜物,后期難以清理。

2)地下室后澆帶需通過型鋼換撐等措施以解決基坑水平傳力問題,增加項目成本。

3)后澆帶后期封閉混凝土澆筑條件差,后澆帶采用的微膨脹混凝土養護要求施工現場難以達到,可能產生混凝土質量薄弱點。

采用跳倉法則有如下優點:

1)施工方便、縮短施工工期。跳倉法將大體積混凝土澆筑劃分成若干塊,塊與塊之間只有1條施工縫,澆筑間隔7 d,相較于后澆帶易于清理施工縫,縮短了流水節拍從而縮短了工期。

2)提高結構整體性、防水性。跳倉法通過將大體積混凝土劃分成若干塊,能提前釋放混凝土內部應力和收縮變形,并在較短時間內合攏形成整體,充分利用混凝土本身的抗拉強度,提高了結構的整體性和自防水效果。

應業主要求,本工程邀請了跳倉法專家參與方案評審與施工指導,并協同設計調整了原有方案中主樓與地下室裙房區域樁位、樁數、單樁承載力等樁基設計參數,擴大了主樓筏板面積、加強了厚薄底板間鋼筋,從而增大了底板剛度,通過上述設計調整從而達到控制建筑設計使用年限內的沉降差異,將沉降差異控制在1/1 000。

3 跳倉法施工過程

3.1 混凝土原材料選用

跳倉法施工對混凝土品質要求較高,混凝土應具有緩凝、低熱的特性。為滿足這一要求,本項目先后2次對底板大體積混凝土配合比進行了調整(表1)。首次試配根據常規大體積混凝土配合比進行試配,混凝土和易性未達到跳倉法施工要求。第1次調整減少了水泥用量,增加了礦粉和粉煤灰的用量,以降低混凝土水化熱;同時增加了粗骨料用量,混凝土和易性較首次有大幅度提升。結合本工程底板大體積混凝土澆筑季節及攪拌站至工地距離等因素,進行了第2次調整,考慮到大體積混凝土夏季澆筑及混凝土運輸途中的坍損,減小了粗骨料用量以增加混凝土的流動性與和易性,使得混凝土滿足跳倉法施工要求。

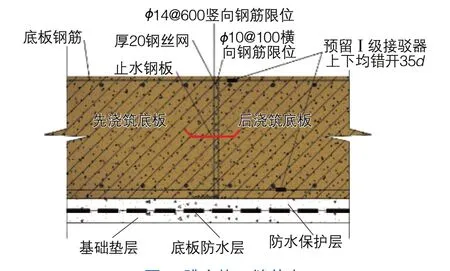

3.2 底板施工縫處理

施工縫采用鋼絲網+止水鋼板的形式。根據跳倉法要求,止水鋼板折邊朝背水面,以防止混凝土在止水鋼板折邊面形成氣泡。鋼筋上下錯開35d(d為鋼筋直徑),預留一級鋼筋接駁器。施工縫采用20目鋼絲網以達到免拆施工縫的效果(圖1)。對比常規快易收口網,鋼絲網對于先后澆筑混凝土接縫效果有大幅度提升。

表1 混凝土配合比(單位:kg/m3)

圖1 跳倉施工縫節點

3.3 底板分區及澆筑流程

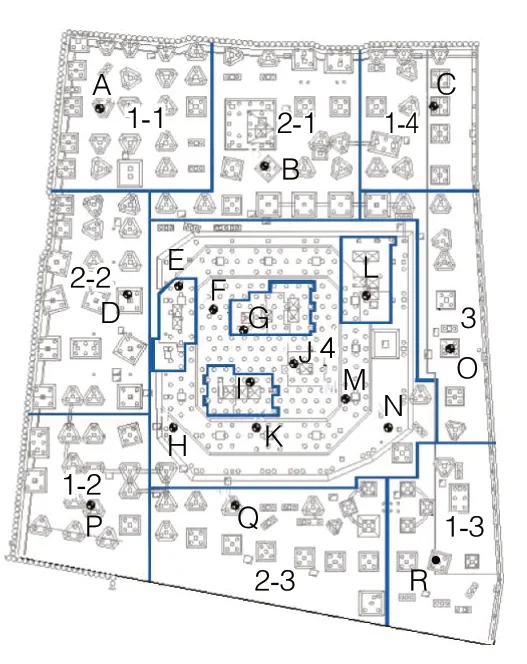

根據跳倉法技術要求和專家意見,本項目底板分為9個區域(圖2),施工縫設置盡量避開了承臺和地梁,并考慮先后施工鋼筋預留長度的要求。由于本工程為超高層建筑,主樓筏板與裙房筏板土方挖深差異較大,且基坑臨近周邊住宅小區。本工程對基坑土方開挖有分次開挖的要求,故跳倉澆筑順序為:第1階段(1-1區、1-2區、1-3區、1-4區)、第2階段(2-1區、2-2區、2-3區)、第3階段(3區)、第4階段(4區)。各跳倉分倉邊長約40 m,其中最大的分倉4區主樓筏板區考慮到底板大面厚度達3.5 m,電梯井、集水井等位置更厚,留設施工縫風險高,故4區分倉尺寸達到67 m×66 m。

1-1、1-2、1-3、1-4分區澆筑時間安排在6月8日,2-1、2-2、2-3分區澆筑時間安排在6月15日,3區澆筑時間為6月24日,4區澆筑時間為9月1日,跳倉間隔時間7 d以上,滿足要求。

其中3區緊鄰周邊小區,為保證小區地基沉降安全,需待第1階段、第2階段底板澆筑完成后方可開挖,混凝土澆筑日期也相應延后。因除4區以外的分倉混凝土澆筑時間較早,形成了類似環狀的混凝土支撐,與設計溝通可一次性開挖4區。4區中C坑(坑深4 900 mm)、D坑(坑深6 000 mm)坑深過大,經與專家討論,先將C、D坑澆筑至與4區底板底平,后隨4區底板一起澆筑。4區分倉面積略超常規分倉面積,但由于此時周圍裙房區域底板早已完成收縮變形,抗拉強度也已滿足要求,可以抵抗4區混凝土后期的收縮變形。

裙房底板每塊混凝土方量約為150 m3,4區混凝土方量為13 500 m3。

3.4 混凝土澆筑要點

1)本工程對進場混凝土質量嚴格把關。對進入現場的混凝土按批次(三車為一批)進行檢測,保證坍落度控制在120 mm±30 mm。嚴禁工人向混凝土內加水。對不合格混凝土堅決予以退車,嚴禁不合格混凝土進入泵車輸送。及時向攪拌站反饋現場混凝土實際坍落度、可泵性、和易性等質量信息,控制攪拌站出料質量。

2)混凝土澆筑時,本工程通過控制混凝土的出盤溫度,采用草袋、麻袋包裹混凝土輸送管道并澆水降溫等措施達到控制混凝土入模溫度(入模溫度30 ℃)的目的。

3)混凝土采用斜面分層的澆筑方法,對于厚3 000、3 500 mm的基礎底板,按厚500 mm分幾步澆筑到頂,保證上層混凝土覆蓋已澆混凝土的時間不超過混凝土初凝時間,以充分實現混凝土的自防水效果。

4)現場要求振動機械操作“快插慢拔”,鋼筋密集部位用撬棒分開以便振動器插入,并配備了φ35 mm的振動棒。采用二次振搗,以增加混凝土密實度,提高抗裂性。

5)本工程混凝土表面處理要求做到“三壓三平”。首先,按面標高用煤撬拍板壓實,長刮尺刮平;其次,初凝前用鐵滾筒數遍碾壓、滾平;最后,終凝前用木蟹打磨壓實、整平,以閉合混凝土收水裂縫。

3.5 混凝土測溫

測溫點布置:在基礎底板上有針對性地選取了18個測區,共88個測點(圖3)。其中F、H、J、K、M、N每個測區各布置5個測點,E、L每個測區各布置7個測點,G、I測區各布置8個測點,其余測區均各布置3個測點,另外設4個大氣溫度測點。

圖2 底板分區和澆筑流程

圖3 測溫點布置

測溫報告顯示,L測區、G測區測溫期間混凝土溫差超過25 K的報警溫度,施工方及時在該測區混凝土上加蓋1層薄膜再加3層麻袋使溫差達到要求。

3.6 混凝土養護

本工程底板體量大,混凝土約26 320 m3,按跳倉法施工要求分塊施工。底板施工時間為6~9月,正值夏天高溫天氣。混凝土澆搗完成后,及時在底板表面覆蓋1層塑料薄膜和3層草袋或麻袋、綠網等,進行蓄熱溫差養護。

4 跳倉法施工效果

4.1 進度

1)跳倉法將大底板分割成一塊塊小板,與此同時底板上的鋼筋、模板也被分成了小塊,提供了工作面,方便采用流水施工,在此基礎上合理安排勞動力,就能縮短整體工期。

2)取消后澆帶,一次澆筑成型,將減少后期封堵工序,提前進行土方回填,消除后澆帶對后期二次結構、裝飾裝修等專業施工的影響,節約工期。

4.2 經濟性

1)后澆帶留置期間,鋼筋會銹蝕,混凝土面會結垢污染,取消后澆帶省去了鑿毛、清理、除銹等大量清理費用。

2)取消后澆帶可整體傳遞圍護結構傳來的水平力 ,減小支護結構位移,節省后澆帶中換撐施工費。

3)取消后澆帶可最快地形成整體結構,方便現場材料的堆放與運輸 ,節省后澆帶保護費用。

4.3 成型效果

取消后澆帶可避免后澆帶部位出現排水不及時產生的底板隆起問題,破壞附加防水層。通過實際現場觀察并無明顯裂縫產生,收水裂縫也大大減少,分塊面接縫平順,底板平整度大大提高。

5 結語

本工程優化了設計,采用“抗”與“放”的設計原則,整個工程采取跳倉法施工工藝,通過設計、施工、材料等多方面的綜合技術措施,實現底板大體積混凝土施工的無縫銜接,節約工期,簡化工藝且施工質量容易保障,極大地減小底板滲漏的風險,特別是在主樓與地下室之間取消沉降后澆帶,保證了結構整體性、抗震性、耐久性及抗滲性,節約了堵漏費用和人工,效益顯著。