地鐵聯絡通道全方位超高壓噴射注漿法水平擴展試驗與應用研究

葉松明

1. 上海市基礎工程集團有限公司 上海 200002;2. 上海城市非開挖建造工程技術研究中心 上海 200002

1 水平MJS試驗背景工程概況

1.1 總體概況

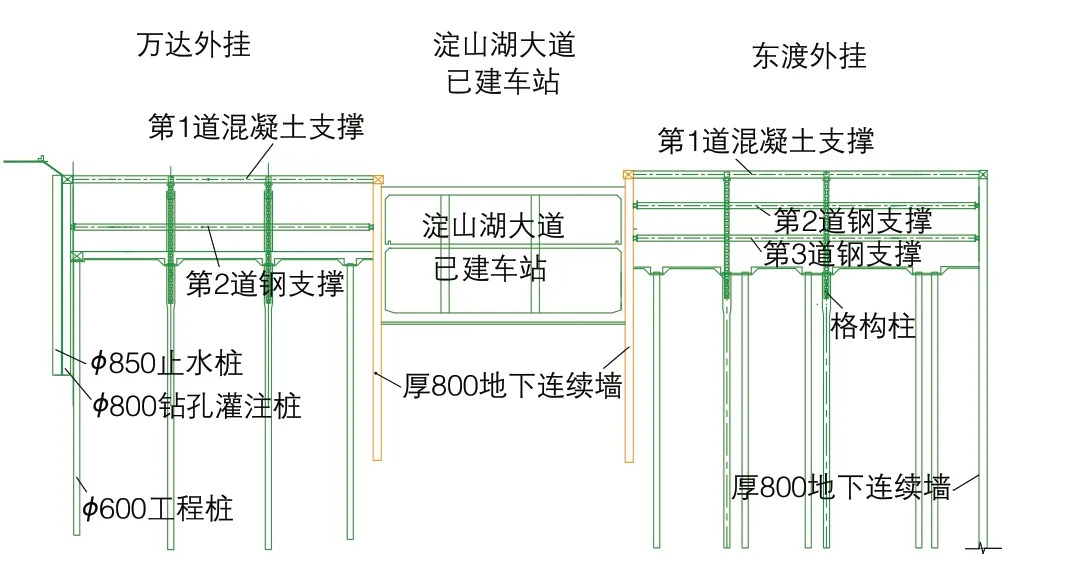

上海市軌道交通17號線2標及兩側外掛項目,地址在青浦區淀山湖大道站內。軌交17號線工程2標段淀山湖大道站車站主體為地下2層島式站臺車站,平面尺寸為528.00 m×19.54 m,開挖深度約17 m,圍護為厚800 mm地下連續墻,設置1道混凝土支撐結合2道鋼支撐,分A1~A5共5個區,其南北兩側分別為萬達和東渡外掛基坑。

北側東渡外掛基坑和軌交17號線淀山湖大道站北側地下連續墻共墻,平面尺寸為420.0 m×29.3 m,開挖深度約11 m,地下1層,外掛北側和其北側開發空間共墻,圍護結構采用厚800 mm地下連續墻形式,設置1道混凝土支撐結合2道鋼支撐,初步設計考慮將北側外掛分為N1~N4共4個區。

南側外掛基坑和軌交17號線淀山湖大道站南側地下連續墻共墻,平面尺寸為397.0 m×28.7 m,開挖深度約10 m,地下1層,圍護為φ800 mm鉆孔排樁結合φ850 mm@600 mm三軸水泥土攪拌樁止水形式,設置1道混凝土支撐結合1道鋼支撐,初步設計考慮將南側外掛分為S1~S4共4個區(圖1、圖2)。

圖2 淀山湖大道站結合外掛基坑剖面示意

超高壓噴射注漿(MJS)水平試樁施工位于車站地下1層板上,垂直深度6~8 m,3號出入口位置,樁體水平深入萬達地塊外掛基坑內,有條件實現樁體暴露。萬達外掛基坑待建,設計方案一側利用車站地下連續墻,另一側采用灌注樁結合攪拌樁施工,底板深度8.8 m,寬度約30 m。

1.2 試樁場地地質水文條件

1.2.1 地質條件

基坑開挖范圍土層為①1、②1、③、⑥1-1、⑥1-2、⑥3、⑥3-1、⑥4、⑦1。本工程底板位于⑥2層中,圍護結構地下墻墻趾插入⑦1層土,西端頭井局部進入⑦2層。

MJS樁體位于外掛基坑開挖范圍土層,以⑥1-1為主。此土層滲透系數為2.0×10-6cm/s,低滲透性。

1.2.2 水文條件

擬建場地淺部土層中的地下水類型為潛水。建議地下水高水位埋深可取0.5 m,低水位埋深可取1.5 m。工程場地揭示有⑥2、⑥3t、⑦(含⑦1、⑦2層)層承壓含水層,埋深3.0~12.0 m。

2 狹小空間MJS水平試樁試驗研究

2.1 試樁目的

1)通過試驗,研究小型化MJS機械設備水平施工適用性及優化措施。

2)通過試驗,掌握MJS工法水平施工技術。

3)通過監測地表沉降和土體側向位移,研究MJS工法水平施工對周圍環境的影響。

4)通過明挖暴露樁體,確定此施工條件下,不同參數成樁效果。對比拓展,為以后設計、施工提供依據。

2.2 試樁設計及控制參數

MJS工法試樁施工計劃在地下1層底板上進行,樁體位于萬達外掛基坑內。考慮到避免施工對地下連續墻造成影響,位置選擇在出入口處,出入口寬度約為6 m。MJS采用自動化設備進行施工。

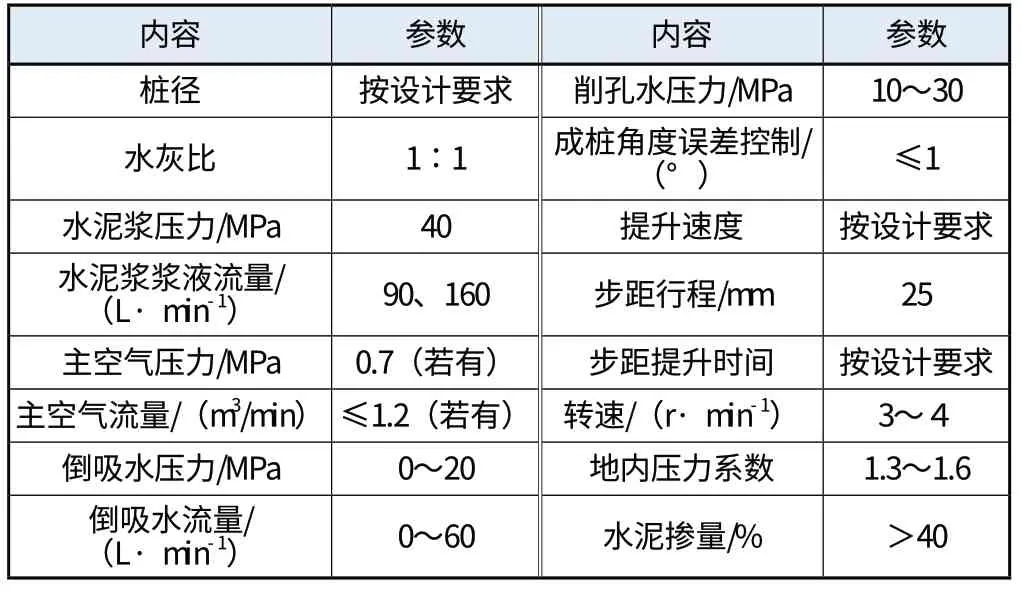

計劃1套設備進行試驗,MJS工法主機MJS-40VH-s,施工技術參數如表1所示。試樁角度分水平、仰角2種。水平樁樁長24 m(前段帶氣半圓16 m、后段不帶氣全圓8 m);10°仰角樁樁長6 m(不帶氣全圓,仰角試樁根據現場條件決定是否試驗);小鉆桿和大直徑水平樁樁長15 m(前段帶氣半圓10 m、后段不帶氣全圓5 m);試樁共做4根,如表2所示。

施工安排:計劃施工工期為20 d,先做小噴嘴試樁2根(142鉆桿和90鉆桿各1根),142鉆桿樁長24 m,預計施工7 d;90鉆桿樁長15 m,預計施工5 d。然后做大噴嘴試樁1根,142鉆桿樁長15 m,預計施工5 d。仰角10°的MJS樁長6 m,預計施工3 d。

2.3 試樁施工技術要點

鉆孔施工流程為:測量定位→鉆孔及密封→鉆機就位→正常鉆進→測斜→糾偏→加桿鉆進→終孔。

2.3.1 鉆孔及密封

試樁位于地下水位以下,鉆孔時,為防止孔內涌水涌沙,孔口必須安設防噴裝置。先采用金剛石鉆頭鉆進,鉆至最外層鋼筋位置,預留混凝土保護層,拔出鉆頭及芯體,鑿毛至外層鋼筋暴露,焊接預留好孔洞的鋼板,然后將連接塊滿焊在鋼板上,周圍采用快凝水泥封閉,最后安裝孔口防噴裝置。

表1 MJS-40VH-s施工技術參數

表2 試樁統計

2.3.2 正常鉆進

引孔階段MJS工法機就位,調整位置、角度,保證鉆桿與孔口密封器中心一致。進行設備各部分檢查與調試,然后將注漿管放入密封裝置管內一定深度,隨后打開防噴閥門,讓注漿管穿過閥門進入,破除混凝土保護層后進入土體[1-3]。

鉆頭進入土體后,靜置一段時間,地內壓力數值穩定后,讀取壓力數值,數值符合要求后方可進行后續施工。鉆孔過程中啟動水泵并回轉鉆桿,回流水土混合物通過孔口密封器上的閥門釋放,收集泵送至泥漿處理系統。

2.3.3 過程控制

鉆進過程中,需經常對傾斜度進行測量,本次試驗測斜頻率每3 m進行1次,并在初始時測量初值,當偏差與初值大于0.6°時必須進行糾偏。

引起鉆孔偏斜的因素有很多,鉆桿自重、地質條件、鉆機性能、操作方法、已施工相鄰樁體強度等都會引起鉆孔偏斜。

2.3.4 偏斜的處理方法

1)糾偏法:加設糾偏鉆頭,根據測量偏差調整旋轉方向進行糾偏。

2)灌漿法:當發現偏斜超過規定要求且糾偏無效果時,灌注水泥黏土漿,等具有一定強度后再掃孔,并進行孔斜測量,直到達到要求。

2.3.5 噴漿

1)噴漿前先設置工藝參數,包括擺動角度、引拔速度、回轉數等,設定好之后,開始注漿施工。噴漿前用清水預掃,打開倒吸水和倒吸空氣,打開排泥閥門,在確認排漿正常后,開啟空壓機和高壓水泥泵。先用低壓清水噴射50 cm,然后把水切換成水泥漿。正式噴射時,注漿管重新下放到設計位置,各種參數均達到設計值時,開始正常施工。

2)施工時密切關注各施工參數及地內壓力,壓力不正常時,必須及時調整排泥閥大小控制地內壓力在安全范圍以內。如果排泥門正常打開時吸漿效果很差,可采取關閉排泥管上大閥門的悶氣措施來反沖排泥門上的障礙物,或利用清水切削,降低泥漿稠度,增加排泥效果及降低地內壓力。

3)拆卸注漿管時,應關閉水泥漿泵、主空氣、倒吸空氣、倒吸水流及排泥閥門。裝桿過程中,更換全部密封圈,并認真檢查確定無遺漏。試聯數據線看地內壓力顯示是否正常,發現問題應及時排除方可繼續噴漿。拆卸鉆桿后,需及時對鉆桿進行沖洗及保養。分段施工搭接長度100 mm。中斷時間較長時,恢復噴漿要搭接長度500 mm。

4)每根樁施工完畢后,關閉防噴閥門并通過閥門上的注漿孔進行補漿,本次試驗采用水泥-水玻璃雙液漿進行補漿。補漿完成12 h后,拆除孔口密封器,墻體磨平[4-6]。

2.3.6 廢漿處理

MJS工法通過主動吸泥,對泥漿進行集中收集及處理。施工中產生大量廢漿,廢漿是水、土、水泥的混合物,成分比重不穩定,與地質條件、施工參數有很大聯系。廢漿自然固化時間長,與成分、天氣、固化條件等密切相關。

本次試驗采用機械加速固化,泥漿分離器通過濾網對廢漿進行擠壓,實現水土分離,且將土體壓縮成塊,減少外運土體體積。

2.4 試樁監測及檢測

2.4.1 試樁監測

MJS工法最大優勢是減少對周邊環境的影響,而怎么動態控制及評價施工對周邊的影響,是一大難點。

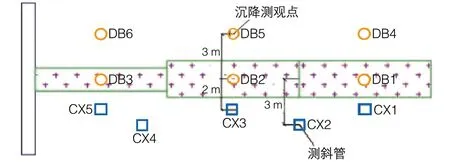

本次試驗監測點包括地面監測點和土體監測點,委托專業監測單位進行。監測點布設原則為:

1)僅針對常規MJS水平施工樁進行監測。

2)沉降觀測監測點布置2排,為樁體正上方和距離樁體一側3 m處,每排均勻布置3個監測點。

3)測斜管進行側向位移監測,監測點距樁體中心分別為2 m和3 m,共設置5個監測點。

測點位按如下要求布置:

1)水平樁頂垂直位移監測:按設計及規范要求,根據施工監測方案和現場實際情況,水平樁頂垂直位移監測點共布設了6個,編號為DB1~DB6,為樁體正上方和距離樁體一側3 m處,每排均勻布置3個監測點,采用1 m長鋼筋,破除地面硬層后打入土體(圖3)。

圖3 監測布點平面示意

2)水平樁土體測斜:按設計及規范要求,根據施工監測方案和現場實際情況,布設了水平樁土體測斜孔5個,編號為CX1~CX5,測斜管埋深11 m,并預留15 d穩定期。

2.4.2 試樁檢測成果評價

對試驗成果的評價是技術研究的重要環節。本次試驗,不僅要掌握水平施工工藝,也要確定施工參數,為后期施工作參考。

由于試樁僅針對目前條件進行,參數選擇、土質條件、深度、數量等都有一定的限制性,成樁質量受眾多因素影響,試樁僅能確切反映此條件下的成果。所以試驗成果要結合現有技術標準、已有工程實例等,經過提煉形成成果報告。

成果收集的階段因受開挖條件,樁體完整性可能受到樁體硬化程度、機械設備、開挖方法的影響。開挖階段要引起重視,根據開挖進度,提前派人員進入協調開挖方法,保證樁體的完整程度,試驗成果收集的完整性。

3 試樁總結

3.1 試樁設備總結

3.1.1 小型化主機

本次試樁采用進口小型化設備MJS-40VH-s,小型化設備可旋轉角度115°,最小調節幅度10°,水平上下移動幅度30 cm。

經過試樁應用情況分析,MJS小型化主機,機械化程度高,操作順暢,能保證正常鉆孔及噴漿的需要。

優點:適用于角度0~110°的垂直、水平、傾斜施工;規避設備吊裝,對特殊區域適應性更好。可進行改良部分:單向旋轉,上下位移30 cm。

3.1.2 小型化鉆具

小型化鉆桿外徑90 mm,排泥孔內徑32 mm,標準桿250 mm,噴嘴有20°傾角。MJS小型化鉆桿,能實現MJS工法各項功能,整體可行,施工可操作性強。優點為:250 mm標準桿、90 mm鉆桿,空間適應性更強;20°傾斜噴嘴,利于近墻端噴漿盲區的處理。缺點為:排泥孔內徑32 mm,標準參數下廢漿回收不完全,測量手段受限;拆裝保養要求高,需專用工具。

3.1.3 糾偏鉆頭

引孔過程中,MJS鉆頭上加裝糾偏鉆頭進行引孔,在鉆進過程中分段進行測斜工作,根據測斜數據來決定是否進行糾偏。

實施過程中,24 m長樁經過3次摸索及改進,第4次成孔質量才達到要求。改進方案包括:

1)鉆頭改進,去除臺階、加小翅膀、加中央刀板;臺階易引起土體堆積,影響糾偏及引孔效果;小翅膀利于引孔用水順利回流;中央刀板將土體分割,利于排出。

2)預先糾偏,有傾斜傾向時,在未成孔區域糾偏引孔;在已成孔區域糾偏難度較大,在黏土層中當鉆頭角度偏斜在0.3°時,在未成孔區域以小角度0~45°旋轉糾偏引孔。

3)預設一定仰角,克服因重力作用引起的向下傾斜;在就位引孔階段預設一定上仰角度。

4)糾偏效果不佳時采取回灌水泥漿,在水泥漿硬化后重新引孔。

3.2 試樁方法總結

3.2.1 排泥控制

噴漿過程中關鍵點在于地內壓力控制,需要時刻觀察地內壓力變化,通過微調主機各項參數來調控地內壓力。在排泥不暢時需要暫停噴漿,采用改變空氣大小、清水切削、悶氣等措施進行處理,達標后再退回搭接位置恢復噴漿。

1)主空氣降低,回氣少量:主空氣在施工中,起到護漿和攪拌雙重作用,不可或缺。但主空氣過大,不利于地內壓力的控制,可適當降低主空氣流量。回氣在水平施工中,相對于垂直施工,對于排泥的作用減小,可調小。通過降低空氣輸入量,有效降低排泥管內空氣占比,廢漿排出能力將有所提高。

2)悶氣:悶氣是利用關閉安裝在排泥管的閥門,使回水、回氣等沖刷排泥口,清除排泥口處的雜物,保證最大排泥量。

3)清水切削:清水切削是利用更換噴漿介質,用清水掃噴,既起到切削土體作用,還可以稀釋廢漿,有效降低地內壓力。

3.2.2 引孔糾偏

3#樁第1次引孔至5.85 m時鉆頭向下偏差0.92°,開始糾偏,后退1.5~2.0 m,刀頭朝上小角度往前糾偏,往返8次,無效果。

第2次引孔至5.85 m時向下偏0.37°,預先糾偏,后退1.5 m,刀頭朝上左右各5°糾偏,測斜偏差0.26°,糾偏方法有效,繼續引孔。引孔至8.85 m,鉆頭向下偏0.8°,后退4 m,糾偏后1.03°,無效;后退3.5 m糾偏,糾偏后測斜,偏0.8°。拔出鉆頭,回灌水泥漿。

第3次引孔在4.5 m后采取糾偏鉆頭朝上糾偏打孔,引孔至13.5 m鉆頭向下偏1.15°,拔出鉆頭,回灌水泥漿。

第4次引孔初始頂角90.28°,引孔至13 m,頂角89.09°,經兩次糾偏頂角88.89°,鉆頭向下偏1.39°。拔出鉆頭發現糾偏鉆頭螺絲松動,更換后繼續引孔。在未成孔區域糾偏鉆頭刀頭朝上左右旋轉10°方式,糾偏打孔,有效地把鉆頭糾偏回來。

根據試樁反映,除了糾偏鉆頭的合理設計之外,糾偏方法更為重要。

1)糾偏旋轉角度控制:在引孔糾偏過程中,旋轉角度對糾偏效果影響較大,角度越大糾偏效果越差。

2)未成孔區域糾偏引孔:已成孔區域,切削下來的土體無法為糾偏擋板提供反力,糾偏效果很差,在未成孔區域糾偏,效果更為明顯。

3)偏差角度控制:偏差角度過大時,受鉆桿剛性導向影響,糾偏效果降低,鉆桿受力復雜,在發現偏差傾向時,就采取糾偏措施更為合理。

4)設定預仰角:水平施工主要傾斜因素為鉆桿自重影響導致的向下傾斜,可在開始引孔時,允許設定一定的上仰傾向。

3.2.3 主機固定

在引孔過程中,主機會隨著MJS鉆桿受力發生偏移,主機依靠千斤頂支撐,側向剛度小,受力易偏移,偏移不僅增加千斤頂破壞風險,也不利于成孔質量。

本次試驗采用底部增設膨脹螺栓、型鋼等措施,控制主機側向位移,起到了良好的效果。

3.2.4 廢漿處置

本次試驗采用泥漿分離器進行泥漿固化,應用效果良好,解決了施工場地受限情況下廢漿處置的難題。

本次試驗出土總量210 m3,泥漿輸入量253 m3,占比80%;根據陜西南路站北端頭井施工統計,水泥用量1 658 t,土方量4 944 m3,占比225%;大木橋路工地土方占比統計,工程量740 m3,理論水泥用量532 t,土方量1 856 m3,占比260%;新閘路西斯文里水泥用量7 808 t,土方量17 488 m3,占比169%;陜西南路與大木橋路為冬季施工,場地條件受限,新閘路廢漿處置條件較好。

對比結果顯示,使用泥漿分離器將至少降低50%出土量,也避免了廢漿處理對施工條件的限制,施工效益顯著。

3.3 試樁環境影響監測

3.3.1 垂直位移監測

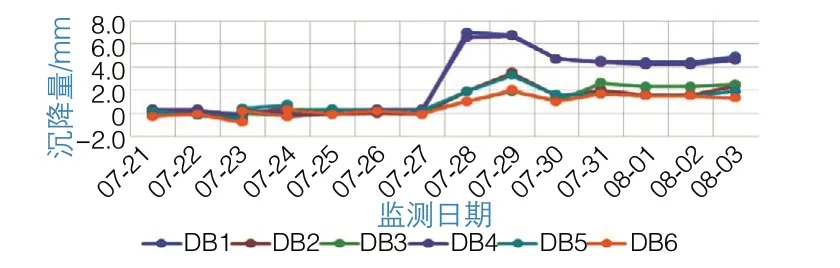

自2016年7月21日進行第1次觀測,至8月3日最后一次觀測,情況分析如下:

在整個觀測過程中,水平樁頂垂直位移累計值在-0.8~7.0 mm之間。7月28日前垂直位移變化小,隨著水平樁的施工,樁頂垂直位移變化增大,最大值位于DB1,達到7.0 mm。7月31日結束施工,樁頂有略微沉降,后趨于穩定。整體水平樁頂垂直位移呈隆起狀,自北向南變化逐步增大(圖4)。

圖4 水平樁頂垂直位移監測點變化曲線

3.3.2 水平樁土體測斜

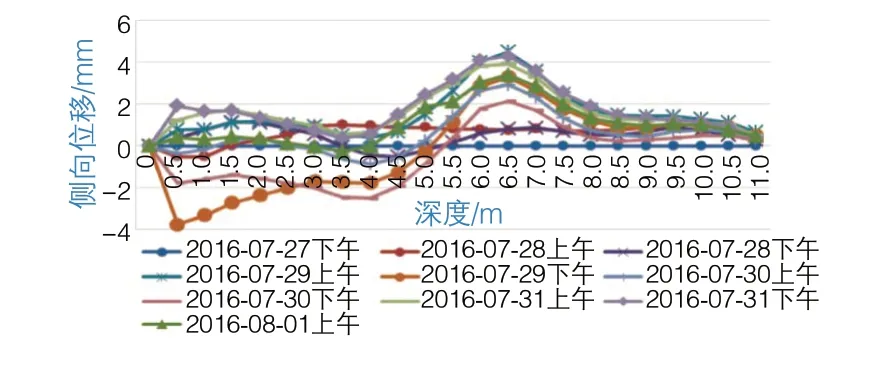

水平樁土體測斜自2016年7月21日開始,8月3日最后一次觀測,情況統計分析如下:

水平樁施工前土體略微向東側傾斜,隨著水平樁的施工,地下4~8 m,也就是水平樁施工位置,由于施工噴漿壓力致西側土體明顯向西傾斜,從變化曲線圖可以看出,整體變化自北向南逐步增大(圖5)。

圖5 CX3土體側向位移

4 結語

為充分掌握MJS工法樁施工工藝,拓展水平MJS工法工程應用,通過本次試樁試驗,結合開挖暴露直觀反映成樁情況,得出以下結論,可供后期工程設計及施工參考。

1)小型化設備。小型化MJS主機水平施工操作順暢,機械化程度高。相對常規主機,有適應于傾斜、水平施工的能力,且其尺寸更低,對環境的適應能力更強;但因其單面旋轉和上下位移小的特點,在部分區域的施工也將受限。建議增加上下位移能力及優化成雙面旋轉。MJS小型化鉆桿,能實現MJS工法各項功能,整體可行,施工可操作性強;但標準參數下廢漿回收不完全,測量手段受限。建議調整施工參數,匹配設備能力,或進行優化設計,增大排泥口徑,滿足排漿及常規測量需求。

2)與垂直施工相比,水平MJS施工關鍵技術在于孔口密封、成孔糾偏、地內壓力控制等。孔口密封技術:孔口密封是在地下水位以下施工防治突涌的措施,尤顯重要。通過預先破除結構鋼筋層,然后安裝孔口密封器,最后利用MJS鉆機自主引孔。此方法安全可靠,能達到預期目的。成孔糾偏技術:水平施工偏斜受鉆桿自重影響,更易向下偏斜,采用糾偏鉆頭結合高精度測斜設備,常測量、常糾偏,是保證成孔質量的必要手段。但根據目前的技術水平,左右測量無法實現,還有待進一步研究。地內壓力控制技術:MJS工法最大優勢為成樁同時對周邊影響小,地內壓力控制是實現手段,通過降低空氣量、清水切削、悶氣等方法,能實現水平MJS施工地內壓力控制的目的。

3)通過監測地表沉降和土體側向位移,根據數據成果反映,正上方土體最大地面沉降7 mm,出現在施工樁體前端,受埋深和施工前期控制影響,數據偏大,其余區域最大4 mm;側向3 m處最大側向位移4 mm,直觀反映了MJS工法對周邊環境影響的可控性。

4)通過不同樁徑、樁型MJS樁進行試樁試驗對比,得出成樁效果優選加固設計方案。在低滲透性土層⑥1-1土層中成樁直徑最優值:半圓2 100~2 200 mm,全圓1 000~1 400 mm;小鉆桿半圓1 500 mm,全圓900 mm。為MJS樁在地下工程加固設計與施工提供參考價值,對保證成樁質量與加固效果提供了寶貴的施工經驗。

5)通過MJS水平加固試驗研究,打破傳統聯絡通道加固僅局限于凍結加固方式,形成一套完成地下聯絡通道水平旋噴加固設備、理論試驗、實際應用施工技術,施工加固效果佳,樁身質量好,施工技術風險低,對周邊環境影響小,超深施工有保證,泥漿污染少,綠色環保,在工程加固中值得推廣應用。