WPS在成形管生產過程中的運用

李杰,趙丹,甘林

(安徽江淮汽車集團股份有限公司,安徽 合肥 230022)

前言

管線路就如同汽車的血管一樣,連接著汽車的各種功能件,對汽車的正常運行有至關重要的作用。管線路的布置也是一個汽車企業整體實力的一種體現,合理的布置給人一種美的感受。為保證布置合理,會大量的使用成形管。

成形管設計參數表為各控制點的坐標,因各控制點是各段中心線的交點,并不是處于實物上的點,檢測比較困難,只能借助專用夾具才能進行檢測。

1 成形管生產過程

本文主要討論的成形管生產過程為設計、制造、質檢三部分。

1.1 成形管的設計過程簡介

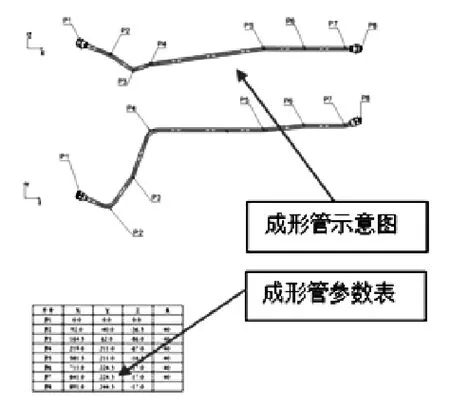

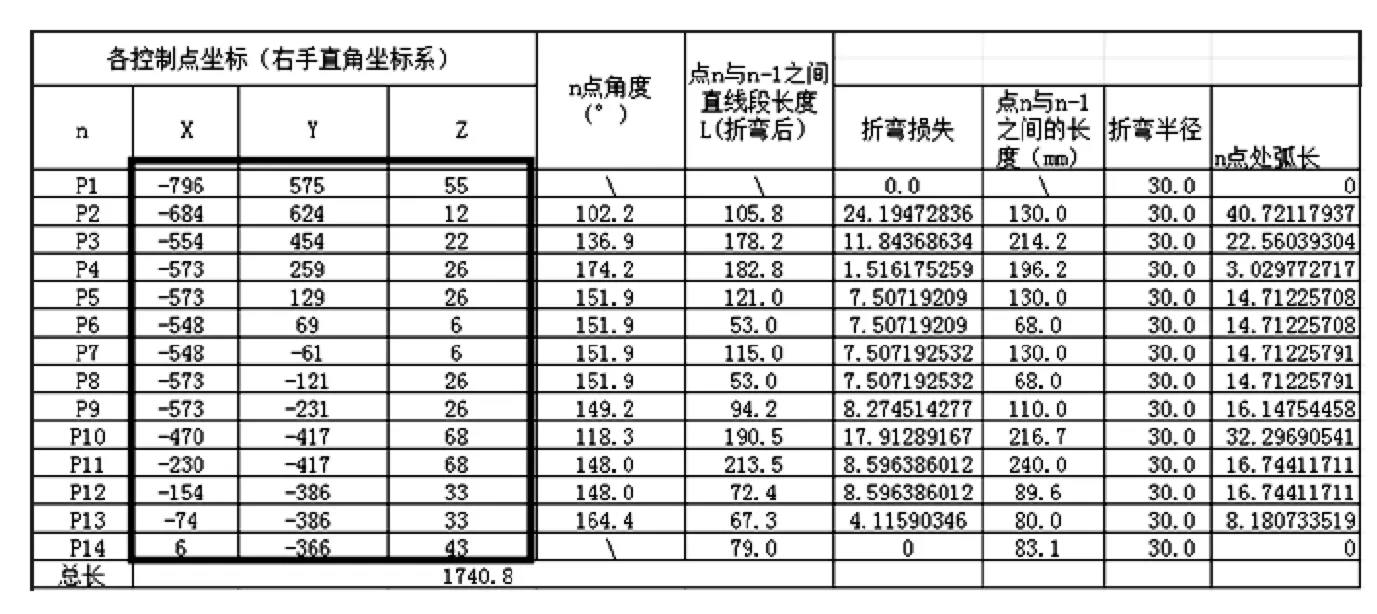

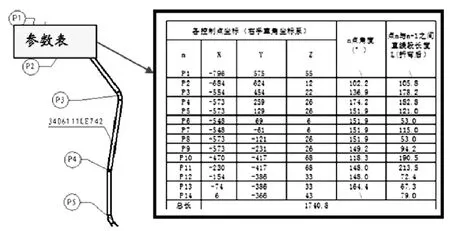

在完成成形管走向設計之后,將成形管各控制點的坐標測量出來,做成參數表用于指導生產與質檢,成形管示意圖與參數表如下圖1所示。

圖1 成形管示意圖與參數表

1.2 成形管的生產過程簡介

以成形鋼管為例,供應商接到圖紙之后,將成形管參數表中的數據輸入到自動彎管機系統里,生產人員按照要求將管毛坯安裝到指定位置,自動彎管機即進行自動折彎,完成成形管生產。

1.3 成形管的質檢過程與存在問題

將成形管安裝到專用質檢夾具上,當各檢測點貼合時,該成形管質檢合格。一套夾具只能檢測一種成形管,由于夾具投入成本較高,在量比較小時投入夾具,會造成零部件成本高等問題。

由于各點的坐標是成形管在坐標系中的一個特定的位置下測量生成的,且各點為虛擬點,并非成形管實體上的點,所以沒有夾具的情況下,即使使用三坐標儀也不能進行成形管檢測。

1.4 成形管質檢問題的解決方案

通過分析,成形管質檢困難的主要原因是檢測對象為各控制點坐標,各控制點為虛擬的點不便于測量,如果把檢測對象由虛擬對象轉化成實體對象,即可利用簡單的測量工具進行檢測。

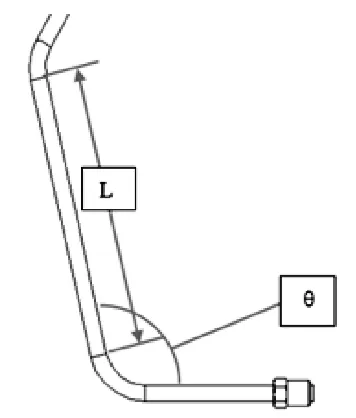

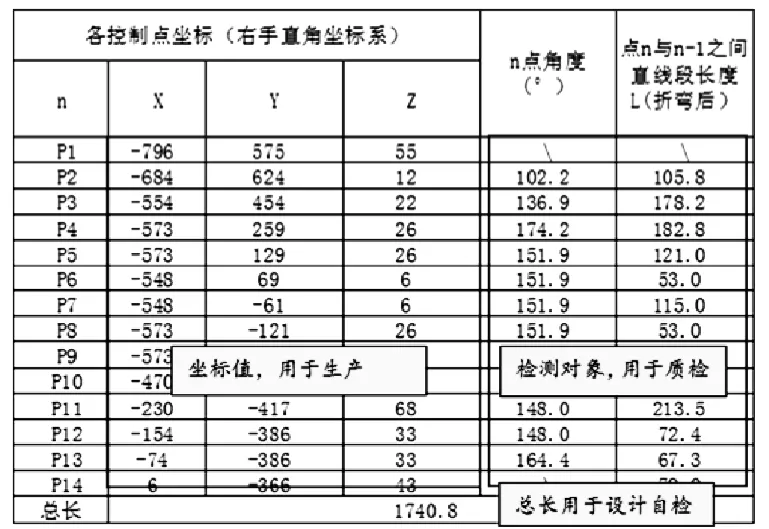

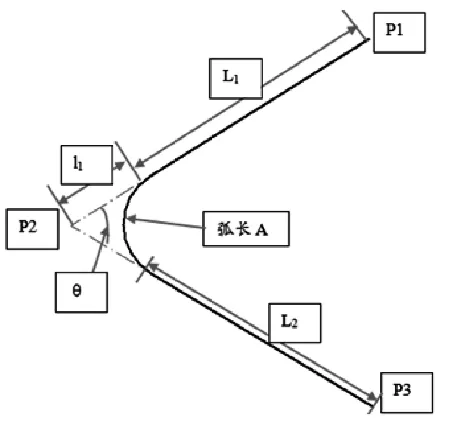

具體的解決方案是將檢測對象由各控制點坐標轉化為各直線段長度L與各控制點處兩直線段的夾角θ,成形管檢測對象示意圖如下圖2所示,轉化后的成形管參數表如下圖3所示(與圖1不是同一個零部件)。

圖2 轉化后的成形管質檢對象

圖3 成形管參數表

2 成形管檢測參數的計算

成形管檢測參數可以通過三維軟件直接測量,但工作量大,出現錯誤后不容易檢查。因為我公司現使用的二維軟件為SE,該軟件可與WPS表格工具集成,所以,我們可以利用WPS表格工具的計算功能,自動生成成形管檢測參數。

成形管檢測參數計算模型如下圖4所示。

圖4 成形管檢測參數計算模型

已知 P1、P2、P3點坐標,折彎半徑為 R。計算折彎后直線段長度L1、夾角θ、總長L。

2.1 夾角θ的計算

理論依據:向量內積=|向量1|×|向量2|×cos(向量的夾角)

則

其中P2P1*P2P3為向量P2P1與向量P2P3的內積,|P2P1|與|P2P1|為向量的模。

2.2 折彎損失l1的計算

2.3 折彎后兩點之間直線段長度L1的計算

理論依據:折彎后兩點之間直線段長度=兩點的距離-折彎損失。

|P1P2|為P1P2向量的模,l1、l2為線段兩端的折彎損失,當線段為兩個末端的線段時,有一個折彎損失為 0,例如此處l2為 0。

2.4 弧長A的計算

2.5 總長L的計算

以上各參數的計算不需要解方程,所以均可以使用WPS的計算功能自動實現。

3 WPS表格計算的實際應用

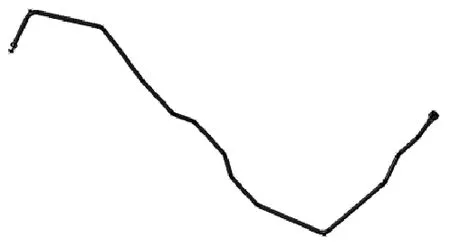

第一步,完成成形管的三維設計,如下圖5所示:

圖5 成形管三維數模

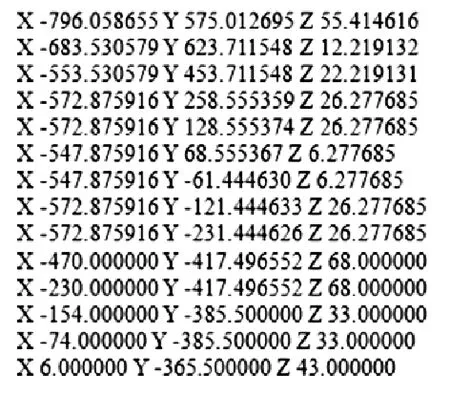

第二步、按順序自動生成個點坐標,如下圖6所示:

圖6 利用三維軟件自動生成的各點坐標

第三步、將各點坐標復制粘貼到成形管參數表中,并設置好小數點后有效位數,如下圖7所示:

圖7 將坐標復制粘貼到WPS做成的參數表中

第四步、對比計算的總長與通過三維軟件測量的總長,確認坐標點輸入無錯誤,如下圖8所示:

圖8 測量的成形管總長

第五步、隱藏參數表不需要在圖紙中顯示的內容,將參數表復制粘貼到SE圖紙中,如下圖9所示:

圖9 SE零件圖中顯示的成形管參數表

第六步、完善零部件圖紙其它信息,則成形管的設計過程完成。

4 結論

通過案例表明,利用 WPS表格的計算功能,可以自動實現成形管檢測參數的計算,在增加了成形管檢測參數的同時,沒有增加設計人員工作量,而且通過兩種方法得到總長進行對比,還可以實現設計人員自檢,提高設計準確性。

將虛擬的檢測對象轉化為實體的檢測對象這種思路,還可以運用到其它零部件的檢測過程當中。

[1] 百度百科baike.baidu.com“向量運算”.

[2] JAC《管線路設計方法》JAC內部資料.

[3] JAC《彎管機作業指導卡》JAC內部資料.

[4] JAC《安全件檢驗指導書》JAC內部資料.