連續成形波紋板液壓機及模具

文/夏衛明,嵇寬斌·江蘇國力鍛壓機床有限公司

波紋板是鋼結構中廣泛采用的一種加強腹板,可以大大加強結構的剛度和強度,廣泛應用于鋼結構中。大型橋梁、涵洞、鋼結構、機場、地鐵站、體育館等大量使用波紋板腹板鋼結構,能起到節約用材的作用,如圖1、圖2所示。

大型波紋板的自動化設備一直是工業中的難題。現有的波紋板其波紋沿板料長度方向延伸,一般采用輥壓方式成形,且一般用于薄板的成形。厚度為10mm以上的厚波紋板輥壓設備,其成形線非常長,設備造價相對較高。

沿板料寬度方向的厚波紋腹板,采用輥壓方式成形較難實現,可采用沖壓方式加工。采用液壓機沖壓成形的波紋板,一般用于集裝箱等結構,主要也是薄板形,一般在板料上通過模具壓出波紋狀的加強筋,板料產生局部的塑性變形,成形力不是很大。而對于厚板料、大節距的波紋板,如果采用塑性成形,其成形力相當巨大,板料會變薄,設備造價過高。

我公司結合市場需要,克服現有技術中存在的問題,研究開發了一種連續成形波紋板液壓機和模具。可以加工沿板料寬度方向的厚波紋腹板,最大可連續加工厚度16mm,寬度為2400mm的厚波紋板。

圖1 大橋波紋板腹板

圖2 橋洞波紋板

需要解決的幾個難題

⑴波紋板沖壓兩側起翹:波紋板沖壓成形類似折彎過程,伴隨著波紋成形過程,板料的兩側會往上翹起。

⑵板料的收縮:隨著板料被壓入凹模,兩側的板料會向凹模型腔內收縮。如果將板料兩側壓死,則壓邊力和成形力將顯著增大,設備噸位顯著增大,板料兩側產生塑性變形而變薄,這對于厚板來說難度非常大,也是不可取的。

⑶連續送料:成形后的波紋在凹模中,這給連續送料帶來一定的難度。

機械結構技術方案

主機結構設計方案

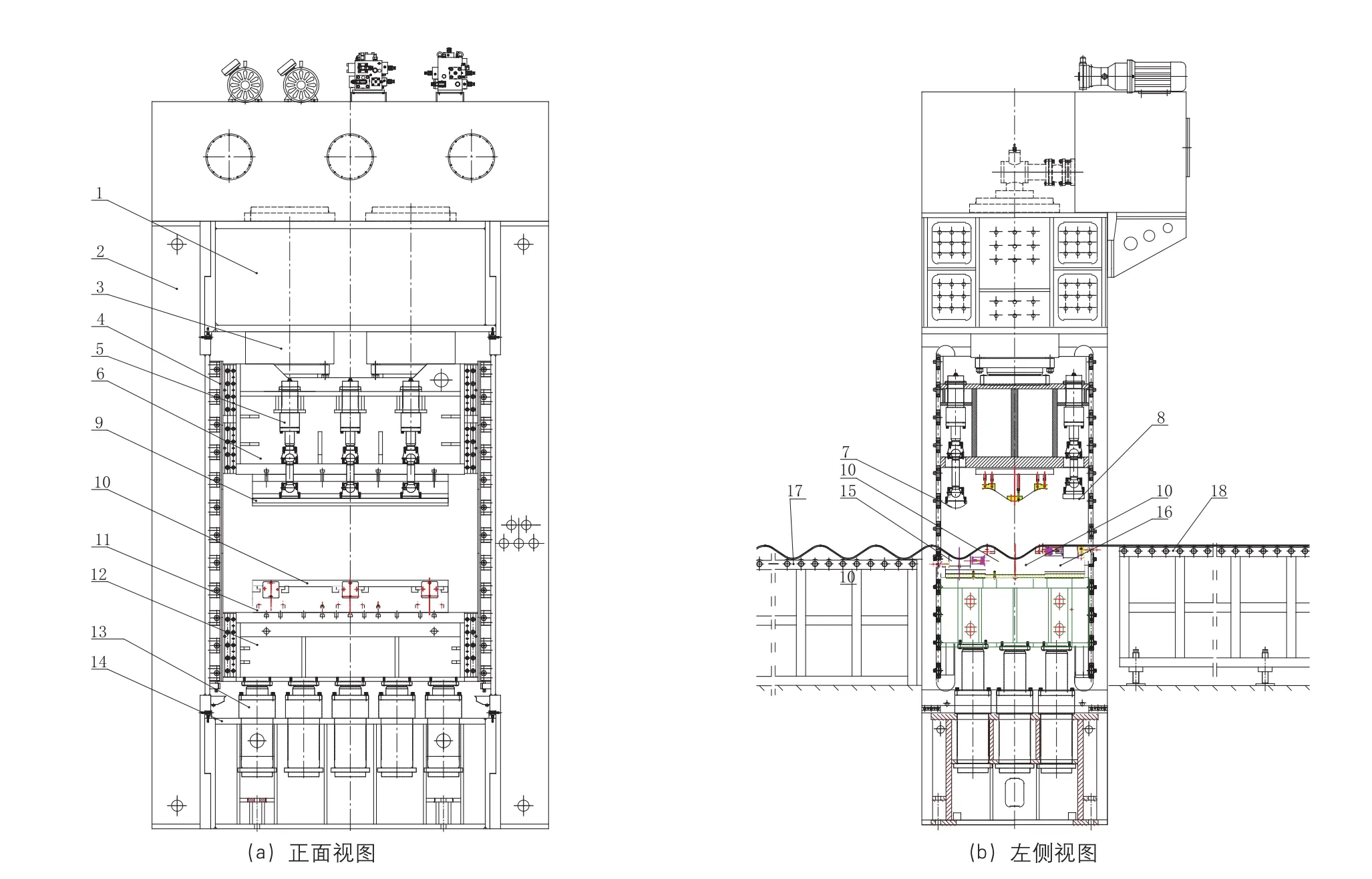

為解決以上技術問題,設計了如圖3所示的整體方案,包括液壓機、模具、自動送料工作臺等。液壓機主要包括機身、上滑塊、下滑塊、主缸和頂出缸。

連續壓制沿寬度方向的波紋板,其工藝過程描述如下:頂出缸的活塞桿伸出→下滑塊沿導軌頂出,下模升起到設定位置→上滑塊快下至變速點→壓料缸伸出壓住板料兩側→上模隨上滑塊加壓下行,將板料下壓直至上模將板料壓緊在下模中(此時下滑油缸壓力保持住,提供強大的托舉力)→保壓→上下滑塊泄壓→上滑塊退回→下滑塊退回→送料機構送料一個波距的長度。

上模的凸弧面為連續弧形波紋的一個波長,連續壓制即得到連續成形波紋板。該波紋板波紋沿板料寬度方向,采用輥壓成形不易實現,本方案采用沖壓成形比較容易,設備造價相對較低。

圖3 主機結構

機身的前方設有自動送料工作臺,自動送料工作臺的頂面與所述平托料塊的頂面相平,機身的后方設有托料工作臺,托料工作臺的頂面與下模凹弧面的底部相平。波紋板沖壓成形后,下滑塊退回,讓出空間,自動送料工作臺及托料工作臺同時動作可以實現自動向后送料。

兩主缸的油路連接在一個節點上,同步動作,將壓料力分散開來,避免了壓料力過于集中,同時也避免了采用一個體積過大的主缸造成設計空間不足。前壓料缸和后壓料缸各設有三個,三只前壓料缸的油路連接在一個節點上,三只后壓料缸的油路連接在一個節點上,同步動作,將壓料力分散開來,避免了壓料力過于集中,同時也避免了采用一個體積過大的壓料缸造成設計空間不足。兩頂出活塞缸負責下滑塊的空行程工作,十五個頂出缸共同產生墊力,通過下滑塊支撐上滑塊的公稱力。

模具結構設計方案

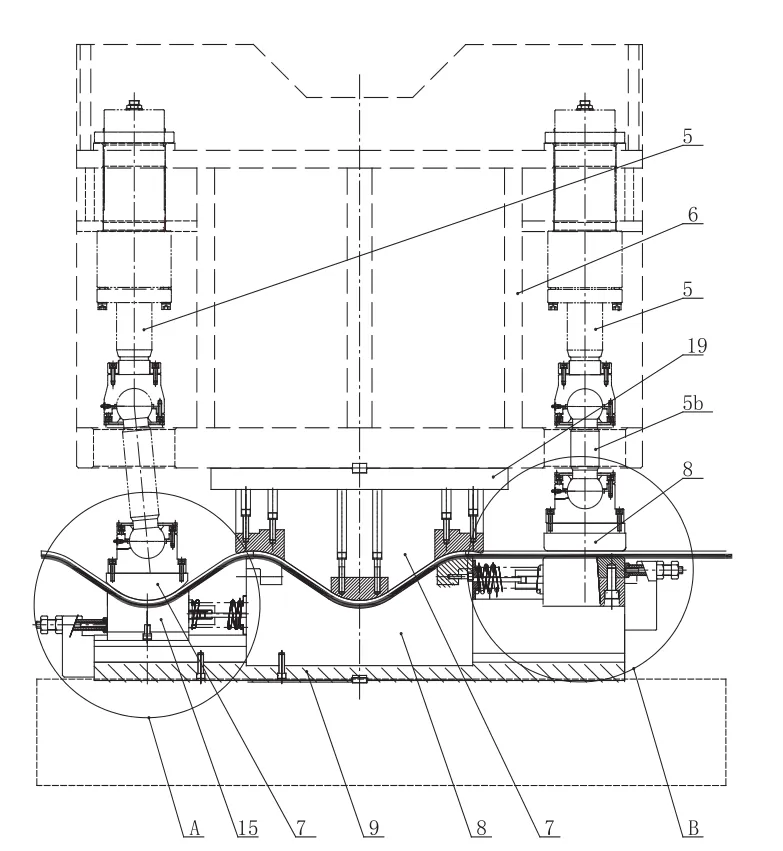

模具結構見圖4所示。圖5、圖6是模具的局部放大圖。

圖4 模具結構示意圖

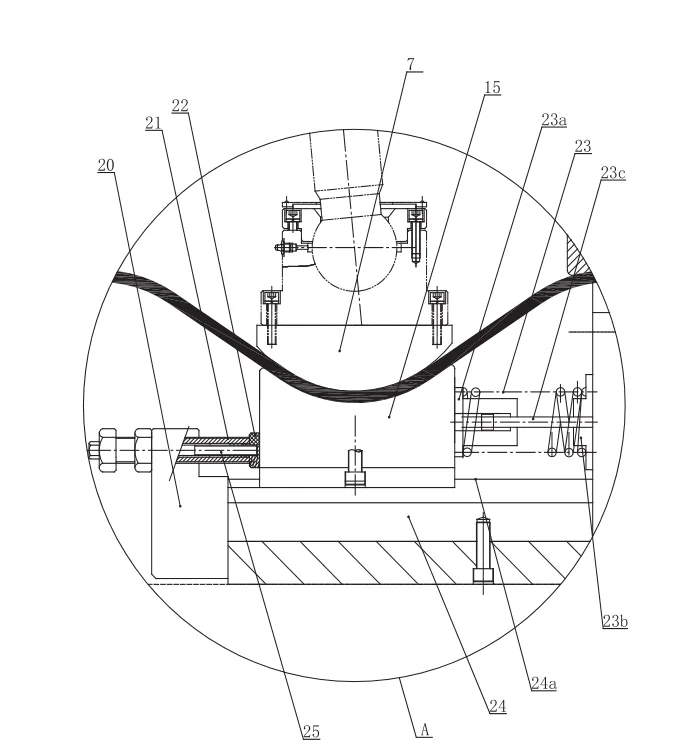

圖5 A局部視圖

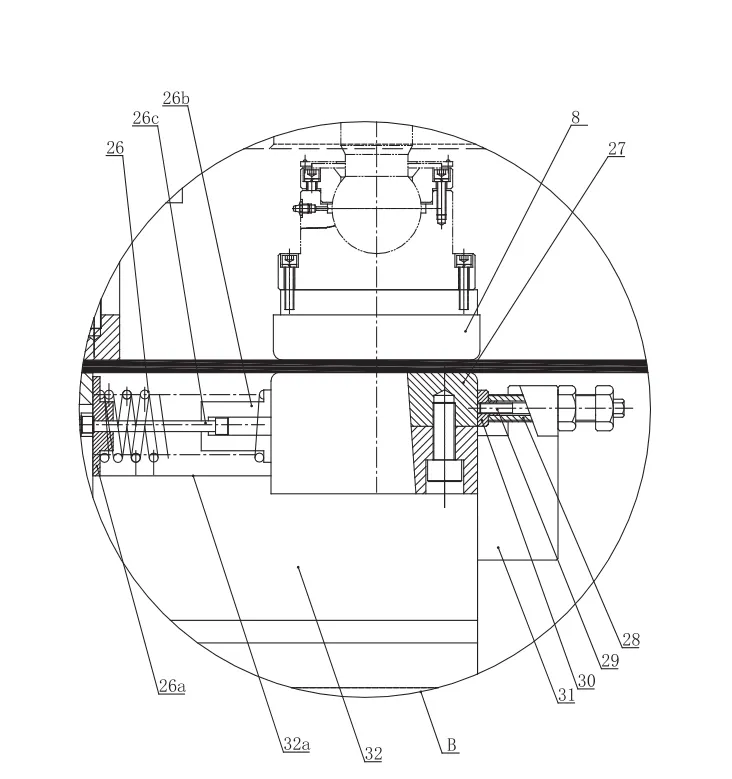

圖6 B局部視圖

模具結構介紹如下:上模的前方設有平壓料塊,平壓料塊連接在前壓料缸的活塞桿下方,前壓料缸固定在上滑塊的前部;上模的后方設有凸弧壓料塊,凸弧壓料塊連接在后壓料缸的活塞桿下方,后壓料缸固定在上滑塊的后部;平壓料塊的下方設有平托料塊,平托料塊位于下模的前方且支撐在下模墊板上;凸弧壓料塊的下方設有與之相適配的凹弧托料塊,凹弧托料塊位于下模的后方且支撐在下模墊板上。

板料被上模下壓時,需要解決被壓部位兩側的起翹問題,本模具的上模及下模的前方設置平壓料塊和平托料塊,平的板料被夾持在平壓料塊和平托料塊之間,不會形成上翹;在上模及下模的后方設置凸弧壓料塊和凹弧托料塊,已壓制的波紋被夾持在凸弧壓料塊和凹弧托料塊之間,也不會形成上翹,且凸弧壓料塊、凹弧托料塊的中心與上模、下模的中心之間正好間隔一個波長,與上模、下模共同配合使板料形成連續的波紋。

模具方案的進一步改進,前壓料缸和后壓料缸的活塞桿下端分別連接有上球碗(如圖7所示),雙頭球桿的上球頭分別鉸接在上球碗中,雙頭球桿的下球頭分別鉸接在下球碗中,前壓料缸的下球碗底部與平壓料塊的頂部相連接,后壓料缸的下球碗底部與凸弧壓料塊的頂部相連接。

圖7 壓料缸結構

板料在壓制過程中,兩側會向上模和下模的方向收縮,板料收縮形成的壓料中心線的變化對壓料缸有很大影響,在前壓料缸和后壓料缸的活塞桿下端連接有上球碗、雙頭球桿和下球碗的鉸接結構,在活塞桿軸線保持不變的情況下,雙頭球桿的下端可以隨平壓料塊或凸弧壓料塊微微擺動,以適應板料的收縮變化,避免前壓料缸和后壓料缸受損及板料與平壓料塊或凸弧壓料塊之間的相對運動。

通過支撐塊導軌與托料塊導槽的配合,當板材出現收縮時,托料塊可以在支撐塊上向后滑動,以適應板料在壓制過程中的收縮;前后限位塊對前支撐塊的前端面起到限位的作用,限制了前支撐塊向前的最大行程。

液壓原理方案

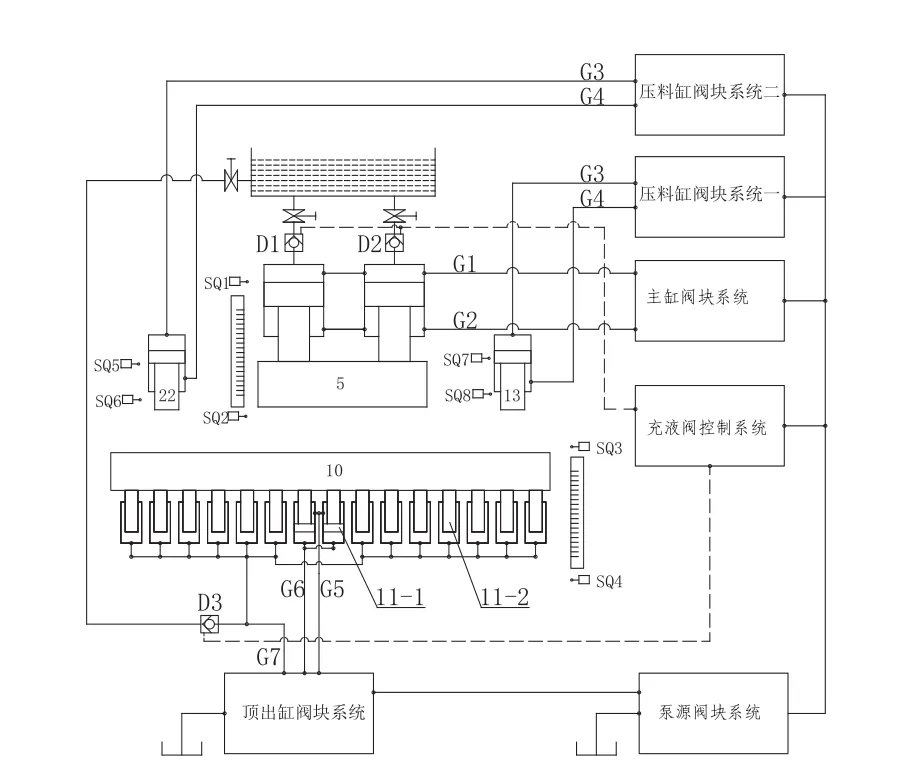

液壓系統采用獨立集成的功能控制模塊,如圖8所示。主要由泵源閥塊系統、充液閥控制系統、壓力料缸控制系統和頂出缸控制系統組成。其中壓料缸控制系統使用了兩組,主要考慮到在壓制第一道波形時,只需要進料側的壓料缸動作,出料側的壓料缸壓頭為凸弧形,不便與第一道波形后側的平面板料相接觸。上下滑塊的位置采用位移傳感器反饋控制。上下滑塊泄壓通過充液閥D1、D2、D3實現,上下滑塊快速退回時,油缸內大量油液通過充液閥回油箱。

圖8 波紋板液壓機液壓原理方案圖

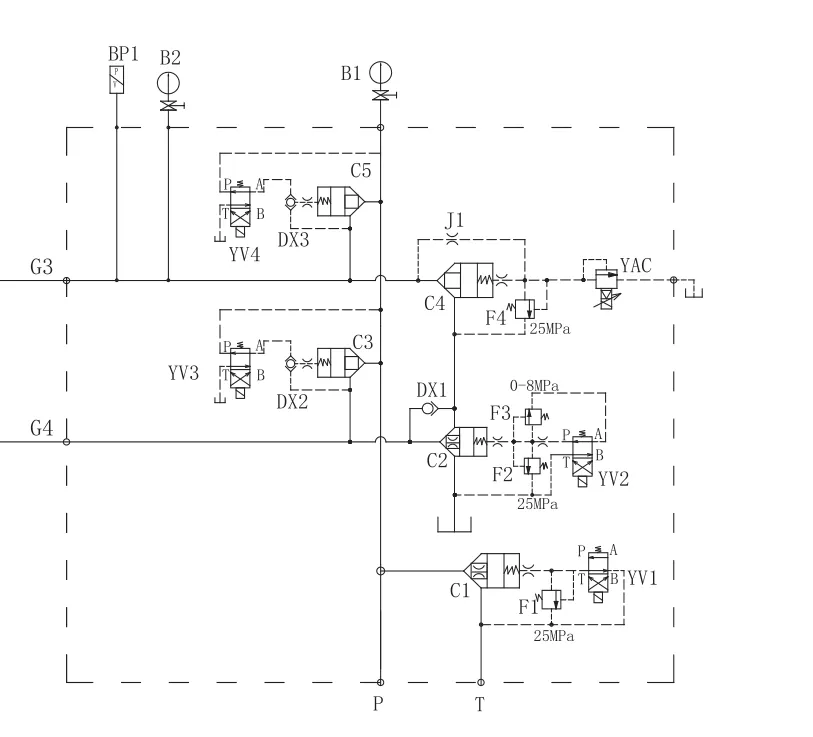

這里將壓料缸閥塊系統的液壓原理做簡單的介紹。壓料缸系統必須具備三個功能:⑴壓料缸活塞桿的快速伸出;⑵壓料缸活塞桿的快速退回;⑶壓料缸安裝在滑塊前后兩側,在上模接觸工件之前,壓料缸活塞桿先伸出,壓住板料,然后滑塊攻進,成形波紋板。在此過程中,壓料缸的活塞桿隨著滑塊的下壓而被迫退回,此時壓料缸上腔需要溢流回油,保持壓料壓力,同時壓料缸下腔需要自動補油。

圖9所示為壓料缸控制系統原理圖。P-進油口,T-回油口。插裝閥C1為壓料缸閥塊系統建壓閥,電磁鐵YV1控制插裝閥C1的開啟和關閉,F1設置系統最大工作壓力25MPa。

圖9 壓料缸控制系統原理圖

實驗驗證

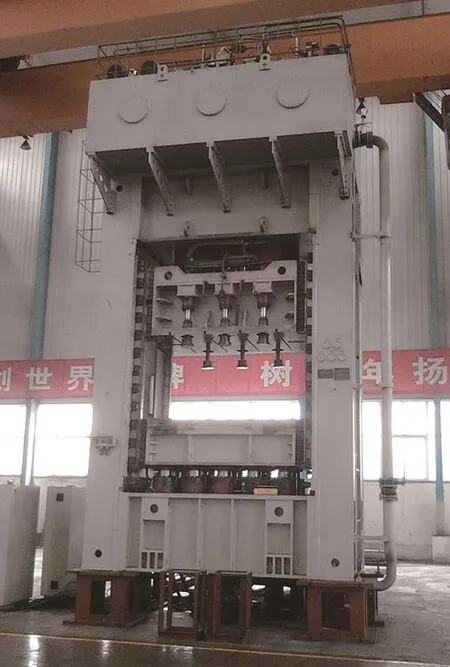

圖10是我公司研制成功的YLM34-1600波紋板液壓機(上滑塊公稱1600t,下滑塊公稱力1650t)。圖11所示是采用人工送料壓制的波紋板試件。試件波紋板波形上下弧頂部的平整度非常好,將其放置于平整的工作臺上,下波紋底部與工作臺接觸良好,波高誤差只有±2mm,波長誤差在±5mm。

圖10 試制成功的1600t波紋板液壓機

圖11 試壓的波紋板(板厚16mm)

結束語

⑴我公司結合市場的需要,實時開發了連續成形波紋板液壓機和模具,解決了厚板波紋連續成形的難題。該連續成形波紋板液壓機和模具解決采用輥壓方式成形沿寬度方向的厚波紋板成形的難題,設備造價相對較低。

⑵液壓機結構創新地采用了上下滑塊結構,上下滑塊共用立柱四面八角導軌,解決了波紋板壓制成形后,波紋板陷在凹模中給連續送料帶來的困難。波紋板壓制成形后,只要將上下滑塊退回,讓出空間,就可以實現自動化連續送料。

⑶創新地采用了活塞桿端部雙球頭桿鉸接結構的壓料缸和平壓料塊和弧形壓料塊結構,消除了波紋板壓制成形過程中板料向模具型腔中收縮對壓料缸產生的巨大側向力,并解決了沖壓時板料兩側起翹的現象。

⑷波紋板模具巧妙地設計了可以滑動的平壓料滑塊和弧形壓料滑塊,以適應波紋板兩側板料不同形狀。采用彈簧復位,使得波紋板成形時兩側板料向模具中流動時壓料滑塊自動適應壓力中心的變化。并設計了壓料滑塊限位機構和位置調節結構,使得成形的波紋板節距可以微調。