拉環鍛造工藝設計

文/王金鵬·寶雞石油機械有限責任公司

采用結合自由鍛和模鍛的方法對拉環鍛件進行了試制,針對試制出的產品存在局部折疊、拉傷、生產效率低以及長度難以控制等問題,對工具工裝進行改革,并分析、歸納出拉環開坯的展開長度,最終成功鍛出符合設計要求的拉環鍛件。

拉環是石油鉆機井架配件上常用的關鍵零件,鍛件外形復雜,尺寸要求嚴格,鍛造難度高。鍛成后通身打磨成活,因此對產品表面質量和尺寸精度有很高的要求。為保證生產出合格的拉環鍛件,我公司工藝人員設計出自由鍛結合模鍛生產拉環的生產方法,并成功鍛制出了質量合格的拉環鍛件。

拉環鍛造工藝設計

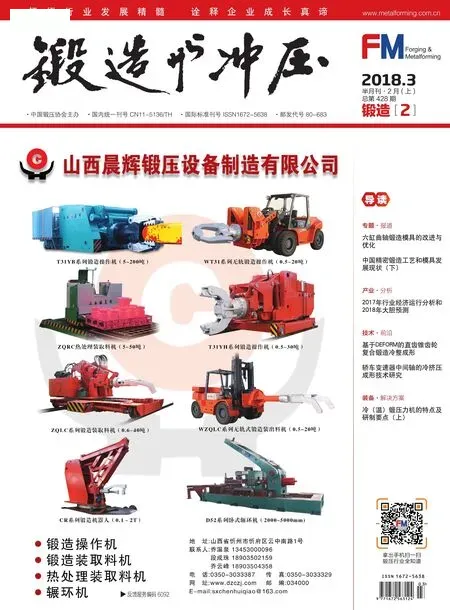

拉環鍛件圖如圖1所示,考慮到該產品尺寸精度要求嚴格,公差范圍窄,表面質量要求高等因素,可以采用整體模鍛的方法生產,但受設備噸位和工具工裝的限制,實際生產中,我們采用自由鍛和模鍛結合的方法生產,從而達到降低資金投入、節約原材料的目的。

該產品的鍛造工藝流程為:下料→加熱→對坯料兩端面進行鉚鐓→加熱→開坯→加熱→對坯料煨彎并合檔→加熱→對煨彎區域進行模鍛并切邊→加熱→整形→成活并冷卻→正火。

圖1 球頭拉環鍛件圖及開坯圖

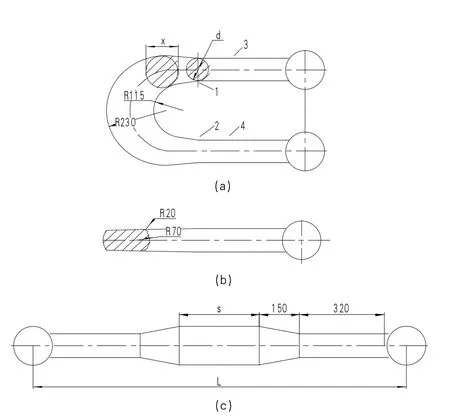

結合自由鍛和模鍛生產該產品所用的工具種類較多,在生產中需要多次調彎和修整,根據鍛件圖設計制造相應的摔子、胎型及模具,部分工具示意圖如圖2所示。其中圖2(a)為直摔子,用于成形拉環兩端的桿部,圖2(b)為錐形摔子,用于成形兩個錐形部位。煨彎時用自制的U形胎型把坯料支起,坯料上面放一芯子,通過錘擊,迫使坯料彎曲,如圖2(c)所示。再用合檔胎型對拉環進行合檔。

圖2 生產球頭拉環原始使用的工具

拉環鍛造工藝優化

通過試制,發現產品存在以下問題:⑴圖1所示標記為1、2、3、4等部位整圈折疊,由于拉環通身為非加工表面,如果折疊較深,則會對零件的性能產生十分嚴重的影響,屬于必須要避免的鍛造缺陷;⑵煨彎時由于坯料與工具硬性接觸并相對摩擦造成局部拉傷,如圖2(c)所示標記為5、6處;⑶坯料煨彎時,由于料溫不均勻、坯料與工具的摩擦以及芯子的位置不能準確對中等因素,造成坯料煨彎后,95%以上的產品存在中心偏移、兩腿長度不一致的情況,需要合檔工序進行修整,嚴重影響生產效率;⑷產品完成后,長度極容易超差,理論計算的開坯長度不能有效的指導生產。

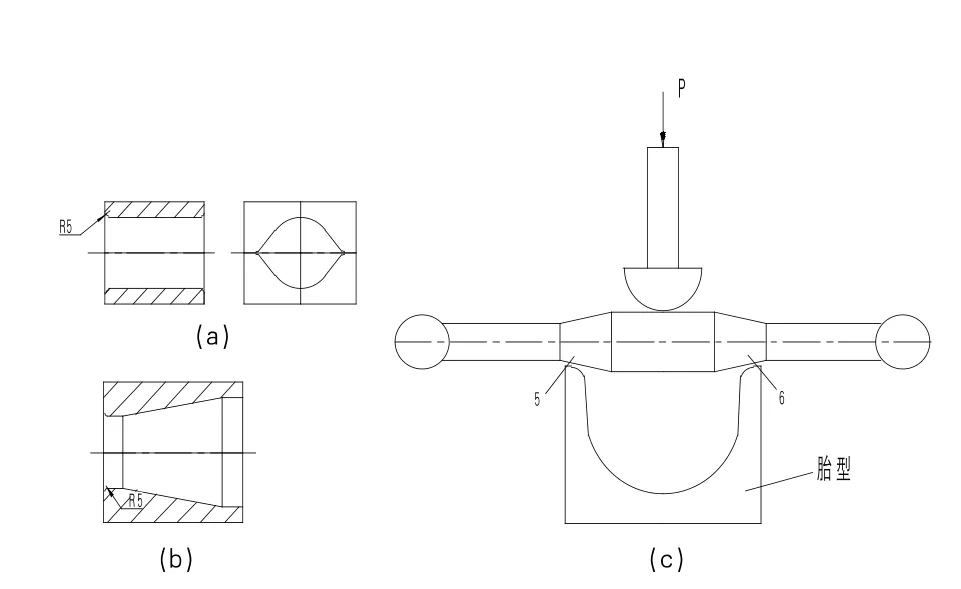

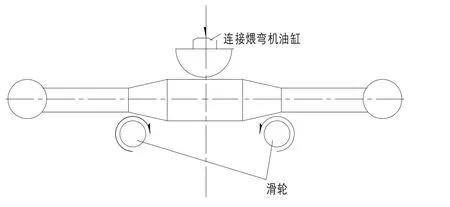

針對以上產生的問題,我們進行了系統的分析和研究。拉環開坯時每個部位都是經過摔子摔圓的,造成折疊的部位正好是摔子的端面摔過的地方,經工藝人員研究分析,摔子圓角半徑過小會導致坯料折疊。為此,我們增大了直摔子和錐形摔子端面的圓角半徑。煨彎坯料時,由于坯料與工具硬性摩擦,造成坯料與工具接觸部位局部拉傷,且自制的胎型開檔略大,坯料的自由度較高,容易引起兩腿長度不一致,需要在工具上進行改革。根據我公司正使用的煨彎機結構,我們做了一些改動,使得拉環可以在該設備上煨彎,原理如圖3所示。

圖3 改進后的工具示意圖

用兩個位置固定的滑輪與坯料直接接觸,油缸推動芯子對坯料中間部位施力,使坯料產生彎曲,在彎曲過程中,滑輪隨坯料轉動,由工具與坯料之間的滾動摩擦代替原來的滑動摩擦,可有效的避免坯料拉傷。對于長度超差問題,經過數次試驗并總結,該產品模鍛后錐形區域將伸長,而且模鍛時坯料在模具中的位置也會影響產品的成品長度,這些不確定因素是理論所無法計算的,因此而導致產品長度難以控制。為找到成形規律,確定拉環展開長度,我們對試制過的拉環進行多次跟蹤測量、分析對比,終于得出拉環的開坯長度經驗值。改進后,通過試驗,易折疊部位均勻過渡無缺陷,拉環桿部光滑,可以滿足非加工面要求。產品煨彎時,調整兩個滑輪之間的距離到合適的煨彎檔距,可以迫使坯料僅在中間部位彎曲,并在很大程度上避免了兩端走料不一致的情況,為后續工序減少了調彎、借正等工序,大大提高了勞動生產率。為保證產品尺寸符合要求,生產過程必須有嚴格的生產過程控制。

鍛造過程控制

下料

由于拉環長度公差小,料太大或太小都容易導致產品長度超差。經過長期的實踐經驗總結,用φ160mm圓鋼下料,單件170kg,下料時長度公差控制在±5mm范圍內。

開坯

拉環在開坯前應對坯料進行鉚鐓,使得坯料兩端形成鼓肚,這樣既可以保證球頭摔滿,無缺肉現象發生,又使球頭部位流線完整,具有較高的機械強度。用摔子摔桿部時,要保證摔子兩端有大圓角,避免造成坯料折疊。摔子摔完后,應保證桿部光滑,無氧化皮坑等現象。拉環開坯長度應嚴格控制,不可太短也不可太長,否則,煨彎后可能導致產品長度超差。由于該產品是對稱結構,開坯時要保證兩端對應長度相同;如開坯過程由兩火次完成,為保證外徑尺寸不因起氧化皮而減小,鍛好的一頭應留在爐子外面,僅對即將鍛造的一端進行局部加熱,此時再鍛造時應考慮桿部的熱縮量。

煨彎與合檔

煨彎時,為明確坯料中心位置,可在冷態下用砂輪對中間位置做出標記,加熱時應盡量使坯料受熱均勻,以減小坯料煨彎時的偏移量。如果煨彎后中心位置偏移,在合檔工序應對坯料進行借正,直至兩腿長度一致為止。為確保合檔工序錘面不傷到坯料,在調彎、借正時應用摔子扣在坯料上,鍛錘直接對摔子施力。

模鍛

對產品煨彎區域進行模鍛。模鍛后煨彎部分將由圓形截面變成扁圓形,此時,若坯料開坯較長,可把坯料往后放一些,以減小模鍛后坯料增長;若坯料開坯較短,可把坯料往前放一些,以增大模鍛后坯料增長,從而保證產品長度合格。但偏移量一定要把握好,不能為此使坯料充填不滿。

由于該產品是局部模鍛,鍛錘打實后,模具以外部分變形較嚴重,待切邊后,應趁熱回爐加熱,用專用胎型對產品進行調彎修整。

結論

采用自由鍛與模鍛結合的方法,我們成功的鍛出拉環毛坯鍛件。生產出的拉環尺寸符合工藝要求,表面質量滿足非加工面要求。實踐證明該鍛造工藝合理,可以生產出質量合格的拉環鍛件。