7B04鋁合金超塑變形空洞研究

王 建,李光宇,楊文靜,丁 樺,張 寧,侯紅亮

(1.東北大學 材料科學與工程學院,沈陽 110819;2.中國航空制造技術研究院,北京 100024)

7B04鋁合金屬于Al-Zn-Mg-Cu系列超硬鋁合金,具有高的比強度和良好的熱加工性能,廣泛應用于航空航天工業領域[1].在飛行器復雜結構件的制造中,超塑成形工藝具有重要應用.空洞是超塑變形過程中普遍存在的一種組織缺陷.超塑變形中,晶界滑動易在晶界或第二相粒子處受阻,產生應力集中,當晶間結合力小于集中的應力時,界面發生撕裂,便萌生了空洞[2-3].變形過程中應力集中不斷產生,空洞數量和體積持續增長,相互間發生連接和擴展,最終導致材料斷裂.空洞的發展限制了材料的延伸率,其存在也為產品的使用帶來隱患.

目前圍繞鋁合金的空洞行為已有較多形核長大機理、空洞形態演化、變形條件影響等方面的研究.Bae D H等[4-5]通過研究Al-Mg合金中空洞的形核與生長,得出空洞的形核是連續的,并發現隨應變增加空洞體積分數呈指數規律增長.趙莎[3]研究了5A90鋁鋰合金薄板在超塑變形中的空洞演化,對空洞的形核點、長大機制(初始階段擴散機制、動態再結晶階段超塑性擴散控制的機制、穩定流動階段超塑性擴散和塑性變形共同作用的機制)、變形條件對空洞行為的影響進行了分析.Kawasaki M和Langdon T G[6]研究了鋁鋅合金在超塑變形過程中空洞的演化,繪制出空洞長大曲線,可預測從擴散控制到塑性變形控制的空洞長大過程.蔣興鋼等[7]研究了7475鋁合金在超塑變形中的空洞行為,對空洞形態和尺寸變化進行了分析,并得出空洞長大機理的轉換半徑約為1 μm.目前,針對7B04鋁合金空洞行為的研究還較少,研究7B04鋁合金在超塑變形中的空洞演化,可為超塑變形工藝的制定提供參考,對復雜零件的成形和生產具有重要意義.

本文以細晶和粗晶(平均晶粒尺寸8 μm和16 μm)兩種7B04鋁合金板材為研究對象,在相同條件下進行不同變形量的高溫拉伸實驗,對超塑變形過程中的空洞演化進行表征,結合超塑變形機理比較和分析晶粒尺寸對空洞行為的影響,并繪制空洞長大的機理圖,所得結果可為相關研究提供依據和參考.

1 實驗材料與方法

實驗材料為2 mm厚7B04鋁合金板材,其化學成分如表1所示.制備工藝為:固溶→過時效→溫軋→鹽浴再結晶退火或空氣爐退火,所得板材的平均晶粒尺寸分別約為8 μm和16 μm.圖1所示為兩種7B04鋁合金板材的原始組織.由圖1(a)可以看出,板材軋制后晶粒基本呈壓扁狀態,鹽浴再結晶退火使得組織中出現了部分細小的再結晶晶粒;由圖1(b)可以看出,粗晶板材的帶狀組織非常明顯,晶粒軸比更大,組織中細小晶粒極少.在超塑變形的最佳條件530 ℃、3×10-4/s下,細晶板材試樣獲得了1 663%的延伸率[8],而粗晶板材試樣只獲得310%的延伸率,塑性遠不如細晶板材.

圖1 細晶和粗晶7B04鋁合金板材原始組織Fig.1 Original microstructures of 7B04 aluminum alloy with fine grains or coarse grains(a)—晶粒尺寸8 μm板材原始組織; (b)—晶粒尺寸16 μm板材原始組織

沿板材軋向切取拉伸試樣如圖2所示.高溫拉伸實驗在LETRY-200 kN電子萬能試驗機上進行,拉伸過程中夾頭移動速度恒定,加熱設備為三段式空氣加熱爐.實驗溫度為530 ℃,初始應變速率為3×10-4/s,選取拉伸變形量如表2所示.試樣達到目標變形量或斷裂時立即停止實驗,取出并淬火.用島津SSX-550掃描電子顯微鏡觀察空洞形貌,用Olympus DSX500光學顯微鏡觀察顯微組織和空洞分布.

圖2 高溫拉伸試樣示意圖(單位:mm)Fig.2 Schematic diagram of high temperature tensile sample (uint: mm)

表1 7B04鋁合金化學成分(質量分數)Table 1 Chemical composition of 7B04 aluminum alloy (mass fraction) %

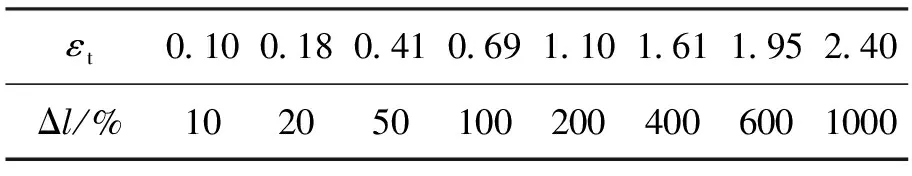

表2 高溫拉伸實驗變形量Table 2 Different amount of deformation in high temperature tensile tests

2 實驗結果與分析

2.1 空洞的形貌

一般情況下,帶坎晶界處易脫黏形成“O”型空洞,三叉晶界處易撕裂形成“V”型空洞.“V”型空洞表面能較高,相對不穩定,會在擴散作用和組織的協調活動中釋放部分能量,逐漸向能量較低的“O”型空洞轉化[9-10].圖3所示為粗晶7B04板材晶界處的空洞和空洞長大連接形貌的掃描電鏡照片,可以明顯看出空洞的深度和擴展狀態.圖3(a)所示為拉伸變形20%時晶界處的空洞,呈現“O”型形貌,其尺寸明顯小于晶粒的尺寸,且沿拉伸方向未被拉長,可以判斷出這是一個初期發展的“O”型空洞.圖3(b)是拉伸變形100%時組織中的空洞,可以看出空洞尺寸發生了大幅度增長.在圖3(b)中,位于視野下部的空洞A直徑已經超過20 μm,上部的空洞B軸比很大,且正在與右側小空洞發生連接聚合過程.

圖3 空洞掃描電鏡照片Fig.3 SEM photographs of cavities(a)—初期發展的空洞(變形量20%); (b)—生長過程中的空洞(變形量100%)

2.2 不同晶粒尺寸鋁合金的空洞演化

對細晶7B04鋁合金板材,在變形條件530 ℃、3×10-4/s下進行不同變形量的高溫拉伸實驗,對所得不同變形量的試樣選取局部變形量相對較大處進行取樣觀察,其空洞分布情況如圖4所示.由圖4(a)看出,當變形量為100%時,開始觀察到少量空洞.空洞呈分散分布,尺寸非常小.隨著變形量的增加,空洞繼續形核和長大,數量和尺寸均逐漸增加,如圖4(b)~(f)所示.在超塑變形過程中,由于拉應力作用,晶粒沿拉伸方向發生重排,使得空洞的長軸也基本平行于拉伸軸方向.同時隨著變形量的增加,空洞沿拉伸方向的連接也越來越明顯.當變形量達到1000%時,如圖4(e)所示,組織中出現了尺寸很大的空洞,其平均直徑達到200 μm,這種大空洞的繼續發展易導致此處成為試樣最脆弱處.當變形量達到1663%時,如圖4(f)所示,空洞體積分數很大,且大空洞數量更多,空洞間的連接更加明顯,也正由于空洞的這種長大、連接,使得試樣局部變形失穩,導致斷裂.利用Image-Pro Plus軟件分別測算變形量為100%~1663%時空洞的平均直徑和體積分數,結果如表3所示.

表3 細晶板材不同變形量時的空洞平均直徑和體積分數Table 3 Average diameter and volume fraction values of cavities with different amount of deformation in fine grained sheet material

對粗晶7B04鋁合金板材,同樣在變形條件530 ℃、3×10-4/s下進行不同變形量的高溫拉伸實驗,并取樣觀察,其空洞分布情況如圖5所示.由圖5(a)看出,對于粗晶板材,當變形量為20%時,在光學顯微鏡下已經開始觀察到少量空洞,小于細晶板材開始觀察到空洞時的變形量,表明相同條件下粗晶組織中空洞的產生和發展較快.隨著變形量的增加,如圖5(b)~(d)所示,空洞數量迅速增多,空洞尺寸明顯增大.當變形量為200%時(圖5(d)),與圖4(b)相同變形量時細晶板材的情況相比,空洞數量和尺寸均顯著增加.當變形量達到310%時(圖5(e)),試樣斷裂,此時空洞連接聚合狀態明顯,且空洞的軸比均較大,空洞兩端比較尖銳,表明組織撕裂處存在較大程度的應力集中,這使得空洞快速連接和擴展,導致了試樣的快速斷裂.表4為粗晶板材變形量20%~310%時的空洞平均直徑和體積分數.

圖4 細晶板材不同變形量時的空洞分布情況Fig.4 Distribution of cavities with different amount of deformation in fine grained sheet material(a)—100%; (b)—200%; (c)—400%; (d)—600%; (e)—1000%; (f)—1663%

表4 粗晶板材不同變形量時的空洞平均直徑和體積分數Table 4 Average diameter and volume fraction values of cavities with different amount of deformation in coarse grained sheet material

2.3 不同晶粒尺寸鋁合金的空洞對比和分析

圖6所示為7B04鋁合金細晶和粗晶板材空洞平均直徑隨真應變增長的曲線.由圖可知,空洞平均直徑基本呈線性增長.相同變形量時,細晶板材中空洞的平均直徑較小.斷裂時,細晶板材空洞的平均直徑為22.5 μm,略小于粗晶板材的24.7 μm.細晶板材對應的斜率較小,表明其空洞長大的速率比較緩慢.

圖7所示為7B04鋁合金細晶和粗晶板材空洞體積分數隨真應變增長的曲線.由圖可知,空洞體積分數呈指數規律增長.空洞發展初期,隨著真應變的增加,體積分數增長緩慢,后期體積分數的增長速率逐漸增大.通過對比可看出相同變形量時,細晶板材的空洞體積分數較小,但斷裂時,細晶板材的空洞體積分數為16.31%,粗晶板材為16.49%,相差不大.相同真應變時,細晶板材對應曲線斜率較小,表明其空洞體積分數的增長速率較小.

圖5 粗晶板材不同變形量時的空洞分布情況Fig.5 Distribution of cavities with different amount of deformation in coarse grained sheet material(a)—20%; (b)—50%; (c)—100%; (d)—200%; (e)—310%

細晶7B04鋁合金組織晶界面積較大,在超塑變形過程中,容易發生晶界滑動、晶粒轉動等協調運動[11].變形初期,晶界的某一點一旦有萌生缺陷的趨勢,協調運動便會很快調節這一點的受力狀態,以使缺陷及時彌合,這是對空洞發展過程的一種推遲和減緩.結合變形段空洞的分布圖,可以看出在變形量達到100%時,組織中才開始發現小空洞的存在,且空洞的平均直徑和體積分數都以較慢的速度增長,材料的變形過程比較穩定,受缺陷影響較小,最終獲得了較大延伸率.而粗晶7B04鋁合金板材的組織呈明顯的帶狀,變形過程中晶粒難以進行協調運動,與細晶組織相比應力集中較難釋放,故較早產生缺陷,空洞尺寸、數量增長較快,空洞快速連接聚合,這使得試樣局部變形失穩,材料塑性大幅降低.對空洞的高容忍性是超塑合金的典型特點之一[12],楊俊等[13]對超塑性材料提出采用容忍度的概念,即材料在一定條件下變形時組織內部承受的最大空洞容積百分比.在本實驗的530 ℃、3×10-4/s條件下,根據空洞體積分數的測算結果,可判斷該7B04鋁合金在實驗條件下對空洞的容忍度約為16%.

圖6 粗晶和細晶板材空洞平均直徑變化Fig.6 Changes of average diameter of cavities in fine grained and coarse grained sheet materials

圖7 粗晶和細晶板材空洞體積分數變化Fig.7 Changes of volume fraction of cavities in fine grained and coarse grained sheet materials

2.4 空洞長大機理圖

Backofen提出了兩種空洞長大機理[2],即應力輔助的空位擴散機理和塑性控制的機理,在變形中這兩種機理同時存在并相互結合,共同控制空洞長大.在空洞形核和長大初期,空位擴散為主要長大機制;隨著變形量的增大,長大機理逐漸以塑性控制的機理為主[9].本文根據細晶7B04鋁合金變形過程中空洞的分析結果,繪制空洞長大的機理圖.

擴散控制的空洞長大機制通過空位沿晶界或晶格擴散兩種方式實現,這兩種方式的相對重要性可以通過參數Ψ來確定[7]:

(1)

溫度為530 ℃時,經計算得Ψ=9.3>1,因此選擇晶格擴散控制的空洞長大方程為[7]:

(2)

當空洞的長大以塑性控制的機理為主時,其長大速率方程可表示為[2]:

(3)

式(3)中r的含義是由于空洞周邊的塑性變形而發生的長大,3γ/2σ的含義是表面能對空洞長大的影響.

本研究中,選用式(2)和(3)繪制細晶板材空洞長大的機理圖,如圖8所示.

擴散控制的空洞長大和塑性控制的空洞長大是相互獨立的速控過程,速率大的即為主要長大機制[2].如圖所示,兩條曲線交點的橫坐標rc稱為轉換半徑,經計算rc≈1.6 μm.細晶7B04鋁合金板材超塑變形過程中,當空洞半徑小于1.6 μm時,其長大機理為擴散控制的空洞長大;大于1.6 μm時,長大機理為塑性控制的空洞長大.

圖8 細晶7B04鋁合金空洞長大機理圖Fig.8 Cavity growth mechanism map of 7B04 aluminum alloy with fine grains

3 結 論

以細晶和粗晶(平均晶粒尺寸8 μm和16 μm)兩種7B04鋁合金板材為研究對象,在530 ℃、3×10-4/s條件下分別進行了不同變形量的高溫拉伸實驗,對空洞的演化進行了表征,結合超塑變形機理比較和分析了晶粒尺寸對空洞行為的影響,并繪制了空洞長大的機理圖.主要結論如下:

(1)超塑變形過程中空洞平均直徑基本呈線性增長,空洞體積分數呈指數規律增長.細晶板材空洞長大和空洞體積分數增長較為緩慢.實驗用7B04鋁合金對空洞的容忍度約為16%.

(2)細晶組織具有較大的晶界面積,在高溫變形過程中易發生協調運動,推遲和減緩了空洞的發展,獲得了良好的超塑性.粗晶組織變形過程中協調較為困難,應力集中無法及時釋放,空洞尺寸、數量增長迅速,材料塑性大幅降低.

(3)根據晶格擴散控制的空洞長大方程和塑性控制的空洞長大方程,繪制了空洞長大機理圖,求得兩種空洞長大機理的轉換半徑rc≈1.6 μm.