陶瓷干法造粒機造粒立柱個數對混料效果的數值模擬

江竹亭,江 毅,李冠彪,徐振宇,方長福,廖達海

(景德鎮陶瓷大學 機械電子工程學院,江西 景德鎮 333403)

0 引 言

由于在造粒室內流場往往只能獲取局部信息,不能使內部流場可視化,故采用計算流體力學方法對造粒立柱進行數值模擬。模擬干法造粒過程的攪拌流場可使用CFD方法[13-16],且具有一定的研究基礎。但以上方法還未應用在針對陶瓷干法造粒室造粒立柱的模擬上。當前有兩種數學計算的方法解決多相流問題[17]:歐拉-拉格朗日、歐拉-歐拉。歐拉-拉格朗日方法有DPM模型,此模型需要離散相的體積分數小于20%[17];歐拉-歐拉方法有VOF模型、Mixture模型、Euler模型。當流場呈現分層以及自由面流動時可應用VOF模型;研究湍流場的流動情況時應用Mixture模型;對于同時存在湍流場和粒子流的流動應用Euler模型。由于干法造粒過程中存在空氣相、顆粒相兩相流,且離散相(顆粒相)的體積分數遠遠高于20%,且同時有強烈的湍流場及粒子流,故采用Euler模型模擬干法造粒中的混料過程。

通過研究發現,陶瓷干法造粒機造粒立柱數目對混料程度有一定的影響,本文的實驗物料為陶瓷原料粉體,通過構造在造粒過程中造粒立柱的數學物理模型,探究在造粒過程中造粒立柱數目變化對混料程度的影響,同時結合實驗結果分析造粒立柱數目對混料均勻性的影響。其研究結果對陶瓷干法造粒技術的發展具有理論指導意義。

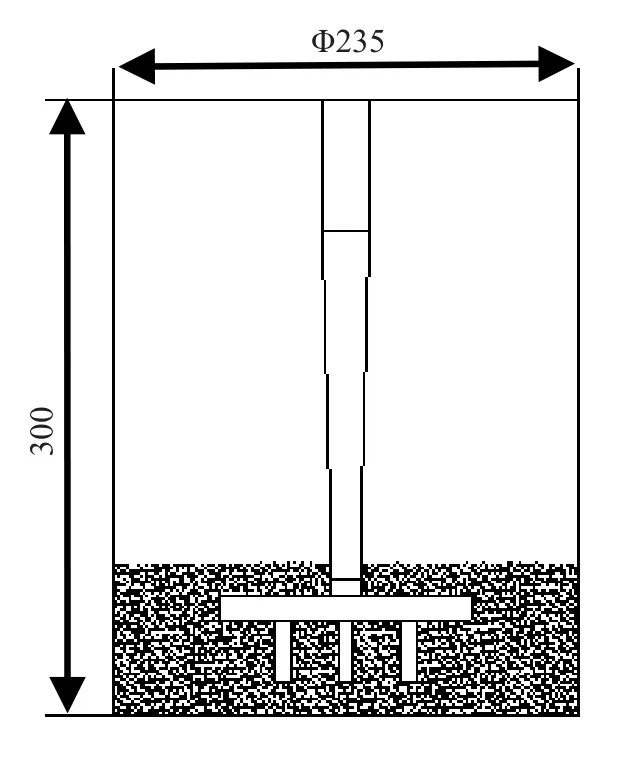

1 造粒室與鉸刀的結構尺寸

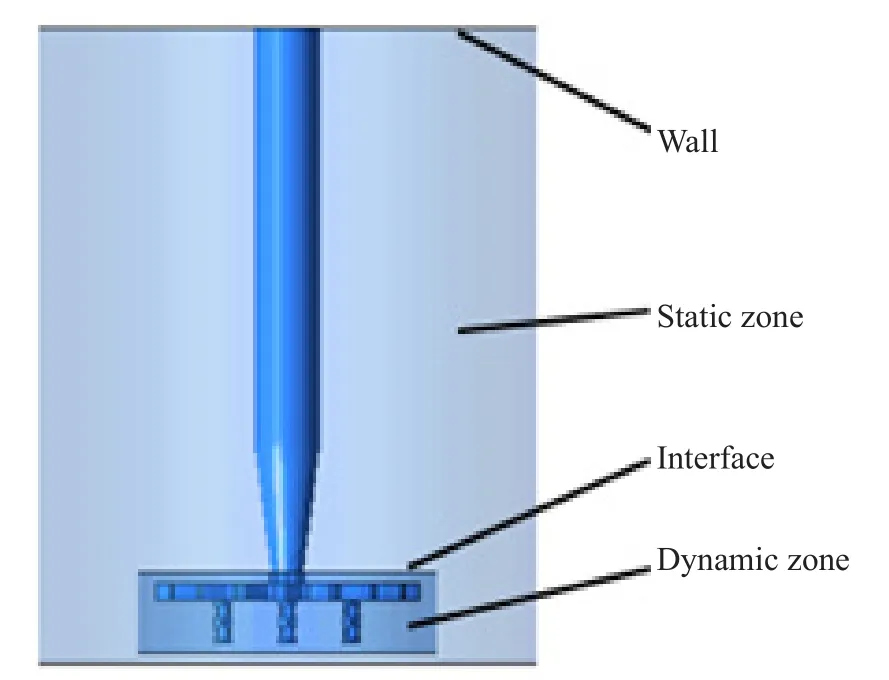

圖1為造粒室結構示意圖,干法造粒室內徑235 mm、高300 mm,初始加入陶瓷原料粉體質量為5 kg,約占造粒室體積的1/4,粉體的高度70 mm。

圖2為鉸刀結構示意圖,直徑d1=128 mm、厚度δ1=10 mm,葉片直徑d2=8 mm、長度L=20 mm,葉片底部與造粒室底部間距D=15 mm。

通過噴嘴口將霧化水(75%為水,其余為粘結劑和添加劑)加入造粒室內,經鉸刀葉片旋轉打碎陶瓷原料粉體,再由鉸刀下的造粒立柱對原料粉體旋轉實現團聚現象形成球狀顆粒,以符合后續加工要求。由于添加劑體積小于造粒室體積的5%,故忽略不計。因此本文數值分析模型為氣固兩相流模型。

造粒室內壁形狀近似為圓柱體,陶瓷原料粉體在干法造粒室內經過造粒立柱、鉸刀以順時針方向旋轉攪拌,與此同時干法造粒室以逆時針方向旋轉,將原料粉體加工為球狀顆粒,因此本文模擬的區域為干法造粒室的全部內區域。

陶瓷粉體的粒徑分布范圍為0.008 mm-0.018 mm,平均粒徑為0.014 mm,通過噴入霧化水,原料粉體在造粒立柱及鉸刀配合作用下,將陶瓷粉體團聚為球狀顆粒(0.35 mm-0.85 mm)。攪拌主軸以1600 r/min順時針方向旋轉,造粒室以40 r/min逆時針方向旋轉工作,整個造粒過程為封閉空間。

圖2(b)為偏向鎂合金的焊接斷口放大12倍的形貌圖,無明顯周期性特征結構存在,說明斷裂形貌還與基體金屬和及其成分有關。除焊縫底部組織致密,其他區域存在大量孔洞和絲狀拉拔結構。其缺陷形成機理可能是由于攪拌頭偏向鎂側,鎂板攪入焊縫量增加,鎂塑性較差,隨攪拌頭旋轉填充的金屬量不足,導致大量孔洞出現。部分塑性較好的區域,由于鎂合金均勻附著在鋁基體上,結合攪拌頭攪拌作用,形成絲狀疏松連接,拉伸斷裂后形成圖示絲狀拉拔結構。

圖1 造粒室結構示意圖Fig.1 Sketch map of granulation chamber structure

圖2 鉸刀結構示意圖Fig.2 Sketch map of reamer structure

2 模型建立

2.1 數學模型

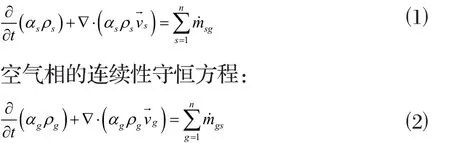

粉體顆粒平均粒徑為0.013 mm,可作為擬流體相,流場需滿足各項物理守恒定律。粉體相與空氣相相互共存和共融。采用歐拉兩相流模型分析干法造粒混料過程,動量守恒方程和連續守恒方程如下:

⑴連續守恒方程

粉體相的連續性守恒方程:

式中,αs、αg分別是粉體體積分數比、空氣體積分數比;ρs、ρg分別為粉體相密度、空氣相密度;νs、νg分別為粉體相速度矢量、空氣相速度矢量;分別為粉體相質量傳遞、空氣相質量傳遞

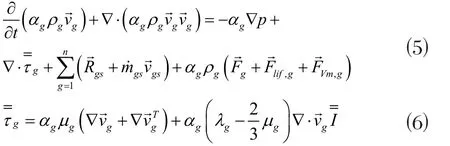

⑵動量守恒方程

粉體相動量守恒方程:

空氣相動量守恒方程:

式中,μs、λs分別為粉體相分子粘度、體積粘度,μg、λg分別為空氣相分子粘度、體積粘度;為粉體所受體積力,為空氣所受體積力;為粉體所受上升力為空氣所受上升力;分別為粉體相模擬質量力、空氣相模擬質量力;為粉體相與空氣相之間的作用力與反作用力為兩相共有壓力為粉體所受應變張量、空氣所受應變張量;是單位張量。

2.2 物理模型

2.2.1 邊界條件

攪拌主軸、鉸刀、葉片和造粒室壁面均設定為墻,由于鉸刀及造粒立柱旋轉速度很大,導致粉體在此區域運動速度高,設置成動區域,動計算區域采用滑移網格(Moving mesh),造粒室其它區域設置成靜區域(Static zone),靜區域采用多重參考坐標系法(MRF)計算,動、靜區域設定為交界面相連,以進行兩區域數據交換。造粒室模擬區域不與外界產生數據交換,具體設置如圖3所示,忽略其它因素對造粒混料過程流場分布的影響。

圖3 造粒室物理模型Fig.3 Physical model of granulation chamber

2.2.2 網格劃分

由于鉸刀結構造型復雜,不適宜使用Gambit軟件對其建立模型,故采用SolidWorks對鉸刀建立模型。因為鉸刀、葉片臨近區域幾何造型比較復雜,流場強度較其余位置高,故選用四面體網格進行劃分,造粒室其他區域幾何造型較為規則,所以選用以六面體為主四面體為輔的網格進行劃分。整個計算區域劃分為兩個區域:鉸刀、葉片以及臨近區域為動計算區域,剩余區域為靜計算區域。如圖4所示,動區域網格單元數為64526個,靜區域網格單元數為41295個。

圖4 網格劃分示意圖Fig.4 Sketch map of mesh generation

2.2.3 數值求解

通過Fluent軟件對造粒室內流場進行數值模擬。采用壓力隱式求解算法求解非穩態時的流場,通過歐拉-歐拉雙流體模型模擬流場分布情況,湍流模型選用k-ε模型中的RNG離散模型,離散相為一階迎風格式,壓力-速度耦合相采用SIMPLE算法,所有變量收斂殘差值均小于1×10-3。鉸刀、葉片、攪拌主軸的轉速均為順時針2000 r/min,造粒室的轉速為逆時針100 r/min。

3 數值模擬結果與討論

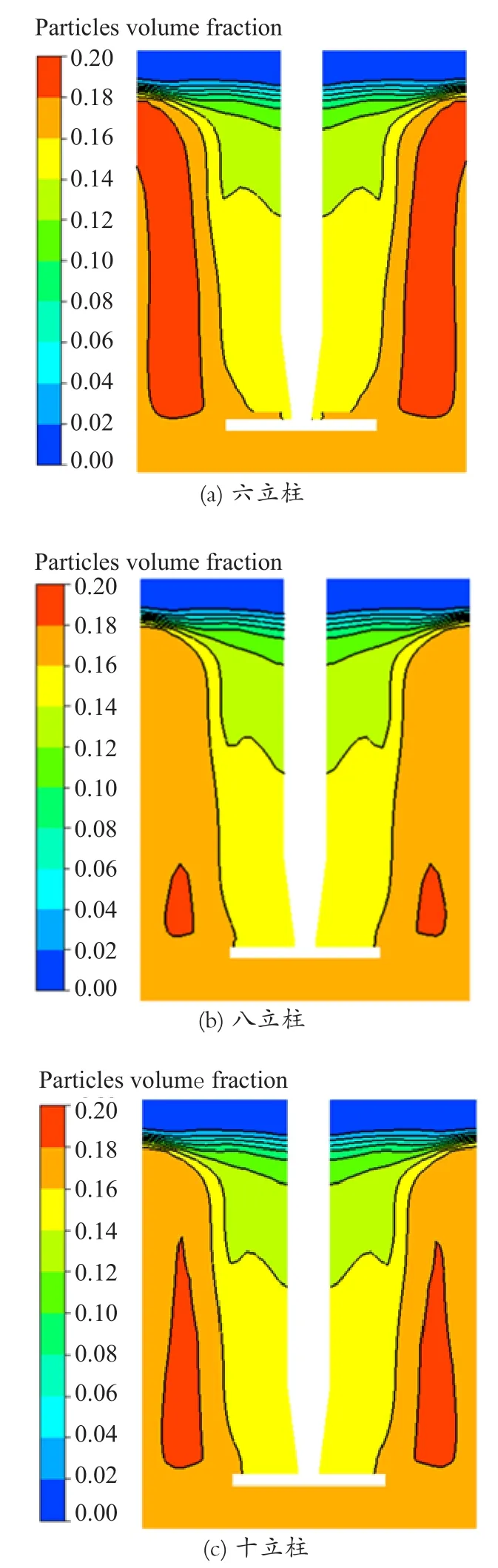

3.1 模擬結果軸向云圖分析

從圖5分析可知:當立柱個數為6時,顆粒分布區域占造粒室體積的90%,且主要分布在造粒室下2/3處,主軸附近顆粒體積分數為0.06-0.14,內壁面附近顆粒體積分數主要為0.18-0.20,明顯大于主軸附近,表明顆粒在內壁面附近堆積嚴重,占造粒室體積的20%-23%;當造粒立柱個數為8時,內壁面附近顆粒體積分數主要為0.16,小于6立柱,顆粒堆積度有明顯改善,占造粒室體積的5%-7%;當造粒立柱個數為10時,內壁面附近顆粒體積分數在0.16到0.20之間,顆粒堆積度較8立柱提高,占造粒室體積的11%-14%。

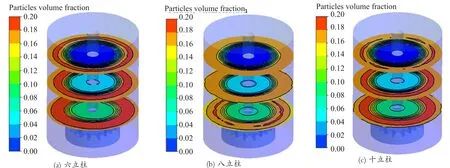

3.2 模擬結果徑向云圖分析

從模擬結果徑向剖視云圖6分析可知:在三種造粒室內均取距底高度100 mm,160 mm,240 mm的平面查看顆粒體積分數分布云圖,當造粒立柱個數為6時,距底高度100 mm處顆粒堆積嚴重,顆粒體積分數大部分為0.18-0.20,并且大于0.18的面積占總面積90%以上,表明此處顆粒堆積最嚴重,距底高度160 mm處顆粒體積分數為0.04~0.20,大于0.18的面積約占總面積50%,距底高度240mm處顆粒體積分數為0.00-0.20,大于0.18的面積占總面積30%;當造粒立柱個數為8時,距底高度100 mm處顆粒堆積程度較6立柱有明顯改善,顆粒體積分數大部分為0.14-0.20,大于0.18的面積約占總面積13%,基本無堆積現象,距底高度160 mm處顆粒體積分數為0.04-0.18,表示顆粒混合良好,無堆積現象,距底高度240 mm處顆粒體積分數為0.00-0.16,顆粒混合良好,無堆積現象;當造粒立柱個數為10時,距底高度100 mm處顆粒堆積程度較8立柱有所提高,顆粒體積分數大部分為0.14-0.20,大于0.18的面積約占總面積45%,存在堆積現象,距底高度160 mm處顆粒體積分數為0.04-0.18,大于0.18的面積約占總面積32%,距底高度240 mm處顆粒體積分數為0.00-0.16,顆粒混合良好,基本無堆積現象。對比以上三種造粒室,當造粒立柱個數為8個,各立柱與粉體能夠充分接觸且帶動粉體運動效率高,故顆粒堆積度低,各粉體組分混合均勻;而6立柱時雖然立柱與粉體充分接觸,但立柱數目過少,無法有效率帶動粉體的運動,10立柱時由于數目過多,導致不能與粉體充分接觸,進而使粉體組分混合不均。

圖5 顆粒體積分數軸向云圖分布Fig.5 The axis cloud map of particles volume fraction

圖6 顆粒體積分數徑向云圖分布Fig.6 The radial cloud map of particles volume fraction

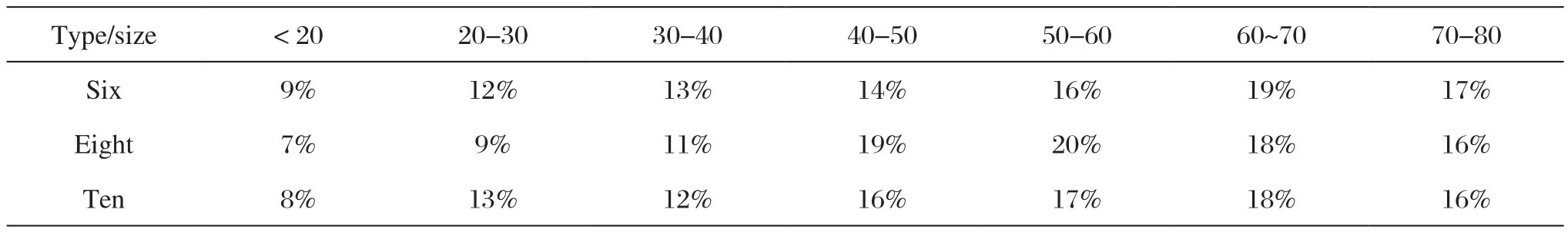

表1 坯料顆粒粒徑分布表Tab.1 Particle size distribution of blank particles

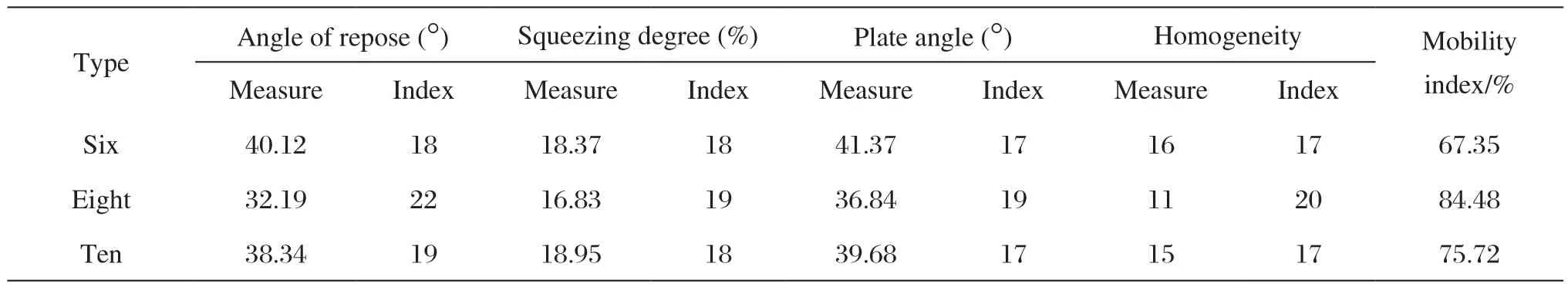

表2 坯料顆粒流動性參數測量值Tab.2 Measured flow parameters of blank particles

4 實驗結果分析

4.1 顆粒級配

基于三種不同類型的造粒鉸刀結構,制備陶瓷干法造粒坯料顆粒,篩分坯料顆粒以獲得相關粒度分布如表1所示。當造粒立柱為六個時,有效粉體集中分布在50-70目,且粒徑為20-80目的有效坯料顆粒占55.6%;當造粒立柱為八個時,有效粉體集中分布在40-60目,且有效坯料顆粒占86.2%;當造粒立柱為十個時,有效粉體集中分布在30-50目,且有效坯料顆粒占69.1%。由對比分析可得,當造粒立柱為八個時,有效坯料顆粒所占比例最大為86.2%,此時坯料顆粒級配最優。

4.2 流動特性

流動性指數是衡量坯料顆粒流動特性的重要依據。基于三種不同類型的造粒立柱,采用旋轉流場式陶瓷干法造粒技術制備坯料顆粒,借助多功能智能粉體物性測試儀(型號:BT-1001,丹東百特儀器有限公司)對所制坯料顆粒進行壓縮密度、松裝密度、休止角、平板角等進行檢測并記錄數據,并計算得出坯料顆粒的流動性指數,如表1所示。當造粒立柱個數為8,所制坯料顆粒流動性指數為84.48,流動性最好。該結論驗證了圖7與圖8中數值模擬的準確性。

5 結 論

⑴研究表明,造粒立柱個數為8時,顆粒的堆積率為5%-7%,在三種造粒立柱里最低,原料混合最充分,并且通過實驗可知造粒立柱個數為8時,顆粒的流動性以及級配最佳。

⑵基于CFD方法建立了不同造粒立柱混料過程的數理模型,并實驗驗證了數值模擬結果的正確性,說明了數理模型的可靠性,為陶瓷干法造粒過程可視化研究提供了相關理論依據。